Im Kern ist der Sinterprozess eine Methode, um ein pulverförmiges Material in eine feste, dichte Masse umzuwandeln. Dies wird erreicht, indem das Pulver zunächst in eine gewünschte Form, oft als "Grünling" bezeichnet, verdichtet und dann in einem Ofen auf eine Temperatur knapp unter seinem Schmelzpunkt erhitzt wird. Diese präzise Anwendung von Wärme und Druck bewirkt, dass die einzelnen Partikel verschmelzen, wodurch die Porosität reduziert und eine starke, vereinheitlichte Komponente entsteht, ohne das Material vollständig zu verflüssigen.

Sintern ist ein thermischer Prozess, der Partikel miteinander verbindet, um ein festes Objekt zu erzeugen. Es ist der Schlüssel zur Herstellung starker Komponenten aus Pulvern, insbesondere bei Materialien mit extrem hohen Schmelzpunkten, indem atomare Diffusion zum Verschmelzen anstelle des vollständigen Schmelzens genutzt wird.

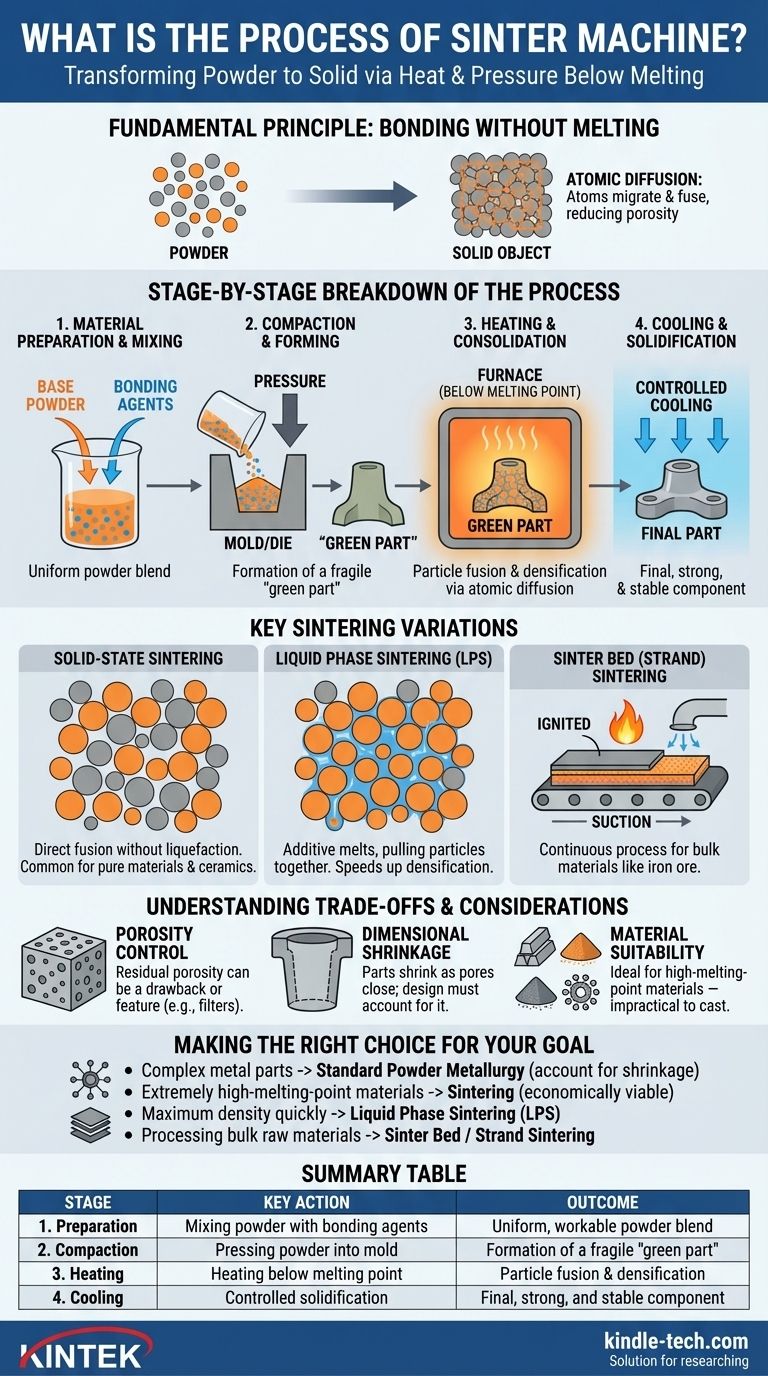

Das Grundprinzip: Verbinden ohne Schmelzen

Sintern ist ein grundlegender Prozess in Bereichen wie der Pulvermetallurgie und der Keramikherstellung. Sein Hauptvorteil ist die Fähigkeit, feste Objekte aus Materialien herzustellen, die schwierig oder unmöglich teuer zu schmelzen und zu gießen sind.

Was ist Sintern?

Sintern, auch als Fritten bekannt, verdichtet loses Pulver und bildet daraus eine feste Masse. Es beruht auf hoher Hitze und oft externem Druck, um die Atome eines Materials zu engeren Bindungen zu zwingen.

Das Ergebnis ist ein härteres, stärkeres und haltbareres Endprodukt als das ursprüngliche Pulver. Es ist die bevorzugte Methode zur Herstellung von allem, von Töpferwaren und Keramikkomponenten bis hin zu komplexen Metallteilen.

Der atomare Mechanismus: Diffusion

Die Wissenschaft hinter dem Sintern ist die atomare Diffusion. Beim Erhitzen werden die Atome innerhalb der Materialpartikel aktiver. Sie beginnen, über die Grenzen, an denen sich Partikel berühren, zu wandern.

Diese Migration verschmilzt die Partikel miteinander und schließt allmählich die Lücken und Poren zwischen ihnen. Dieser Prozess verschweißt das Pulver effektiv zu einem einzigen, verdichteten Stück.

Eine schrittweise Aufschlüsselung des Prozesses

Obwohl es viele Variationen gibt, folgt der Sinterprozess im Allgemeinen vier verschiedenen Stadien, die von einem losen Pulver zu einem fertigen, festen Teil führen.

Stufe 1: Materialvorbereitung und Mischen

Der Prozess beginnt mit dem Grundpulver. Dieses Primärmaterial wird oft mit anderen Elementen, wie Legierungen oder Bindemitteln, gemischt.

Diese Bindemittel, die Wachs oder Polymere enthalten können, wirken als temporärer Klebstoff, um das Pulver während der anfänglichen Formgebungsphase zusammenzuhalten.

Stufe 2: Verdichten und Formen

Als Nächstes wird das vorbereitete Pulver in die gewünschte Form verdichtet. Dies geschieht typischerweise durch Füllen einer Form oder eines Gesenks und Anwenden von immensem Druck.

Dieser Schritt bildet ein zerbrechliches, vorgesintertes Objekt, das als "Grünling" bekannt ist. Dieses Teil hat die richtige Form, aber es fehlt ihm die Festigkeit und Dichte des Endprodukts.

Stufe 3: Erhitzen und Konsolidieren

Der Grünling wird sorgfältig in einen Sinterofen mit kontrollierter Atmosphäre gelegt. Die Temperatur wird erheblich erhöht, bleibt aber entscheidend unter dem Schmelzpunkt des Primärmaterials.

Wenn das Teil erhitzt wird, passieren zwei Dinge. Erstens werden alle temporären Bindemittel verbrannt oder verdampft. Zweitens beginnt die atomare Diffusion, und die Partikel des Materials beginnen zu verschmelzen und sich zu verbinden, wodurch die Dichte und Festigkeit des Teils dramatisch zunehmen.

Stufe 4: Abkühlen und Verfestigen

Schließlich wird die Komponente kontrolliert abgekühlt. Dieses allmähliche Abkühlen verhindert einen Thermoschock und die Bildung innerer Spannungen und stellt sicher, dass sich das Teil zu einer stabilen, vereinheitlichten Masse mit seinen endgültigen beabsichtigten Eigenschaften verfestigt.

Wichtige Sintervariationen

Nicht jedes Sintern ist gleich. Der spezifische Mechanismus kann je nach Material und gewünschtem Ergebnis angepasst werden, wobei zwei Hauptansätze das Feld dominieren.

Festphasensintern

Dies ist die grundlegendste Form des Sinterns, bei der die Verbindung vollständig im festen Zustand erfolgt. Die Partikel des Primärmaterials verschmelzen direkt durch atomare Diffusion ohne Verflüssigung. Dies ist eine gängige Methode für reine Materialien und Keramiken.

Flüssigphasensintern (LPS)

Um den Prozess zu beschleunigen, kann ein Additiv mit einem niedrigeren Schmelzpunkt mit dem Primärpulver gemischt werden. Beim Erhitzen schmilzt dieses Additiv, während das Hauptpulver fest bleibt.

Die resultierende Flüssigkeit fließt in die Poren zwischen den festen Partikeln, zieht sie durch Kapillarwirkung zusammen und beschleunigt den Verdichtungsprozess.

Sinterbett (Strang) Sintern

Für die Verarbeitung von Schüttgütern wie Eisenerz wird ein kontinuierlicher Prozess verwendet. Material wird auf einem beweglichen Förderband oder "Sinterwagen" ausgebreitet und unter einem Ofen hindurchgeführt, der die oberste Schicht entzündet. Absaugung zieht dann heiße Luft durch das Bett nach unten, wodurch die unteren Schichten nacheinander sintern.

Verständnis der Kompromisse und Überlegungen

Obwohl leistungsstark, hat der Sinterprozess inhärente Eigenschaften, die verwaltet werden müssen, um ein erfolgreiches Ergebnis zu erzielen.

Porositätskontrolle

Sintern ist darauf ausgelegt, den leeren Raum (Porosität) zwischen den Partikeln zu reduzieren oder zu eliminieren. Eine gewisse Restporosität bleibt jedoch oft bestehen. Dies kann ein Nachteil sein, wenn maximale Festigkeit erforderlich ist, oder es kann ein bewusstes Merkmal zur Herstellung von Produkten wie selbstschmierenden Lagern oder Filtern sein.

Maßschrumpfung

Wenn die Partikel verschmelzen und die Poren sich schließen, schrumpft die gesamte Komponente. Diese Verdichtung ist ein natürlicher und erwarteter Teil des Prozesses.

Ingenieure müssen diese Schrumpfung präzise berechnen und die ursprüngliche Form und den Grünling proportional größer als die gewünschten Endabmessungen gestalten.

Materialeignung

Der Prozess ist ideal für Materialien, die leicht zu Pulver verarbeitet werden können, wie viele Metalle und Keramiken. Er ist besonders wertvoll für Materialien mit extrem hohen Schmelzpunkten, wie Wolfram und Molybdän, die über Gießen unpraktisch zu verarbeiten sind.

Die richtige Wahl für Ihr Ziel treffen

Ihr Fertigungsziel bestimmt, welcher Aspekt des Sinterprozesses für Ihr Projekt am kritischsten ist.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Metallteile liegt: Die Standard-Pulvermetallurgie (Verdichtung in einem Gesenk, gefolgt von Ofenerhitzung) ist der Weg, aber Sie müssen die Schrumpfung in Ihrem Design präzise berücksichtigen.

- Wenn Ihr Hauptaugenmerk auf der Arbeit mit extrem hochschmelzenden Materialien liegt: Sintern ist eine der wenigen wirtschaftlich praktikablen Methoden, da es die Notwendigkeit vermeidet, die volle Schmelztemperatur des Materials zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der schnellen Erzielung maximaler Dichte liegt: Ziehen Sie das Flüssigphasensintern (LPS) in Betracht, bei dem ein Additiv mit niedrigerem Schmelzpunkt verwendet wird, um den Partikelverbindungsprozess zu beschleunigen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Schüttgütern wie Eisenerz liegt: Spezialisierte, kontinuierliche Methoden wie das Sinterbett- oder Strangsinterverfahren sind für die Materialvorbereitung mit hohem Durchsatz konzipiert.

Durch das Verständnis dieser Kernstadien und Prinzipien können Sie das Sintern effektiv nutzen, um robuste Komponenten aus einer Vielzahl von pulverförmigen Materialien herzustellen.

Zusammenfassungstabelle:

| Stufe | Schlüsselaktion | Ergebnis |

|---|---|---|

| 1. Vorbereitung | Mischen des Grundpulvers mit Bindemitteln | Gleichmäßige, verarbeitbare Pulvermischung |

| 2. Verdichtung | Pressen des Pulvers in eine Form unter hohem Druck | Bildung eines zerbrechlichen "Grünlings" |

| 3. Erhitzen | Erhitzen in einem Ofen unterhalb des Schmelzpunkts | Partikelverschmelzung und Verdichtung durch atomare Diffusion |

| 4. Abkühlen | Kontrollierte Verfestigung | Endgültige, starke und stabile Komponente |

Bereit, die Fähigkeiten Ihres Labors mit Präzisionssintern zu erweitern?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Öfen, die für den Sinterprozess unerlässlich sind. Ob Sie mit komplexen Metallteilen, hochschmelzenden Materialien arbeiten oder maximale Dichte benötigen, unsere Lösungen sind darauf ausgelegt, Ihre spezifischen Laboranforderungen zu erfüllen.

Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unser Fachwissen in Laborgeräten und Verbrauchsmaterialien Ihnen helfen kann, überragende Ergebnisse in Ihren Projekten zur Pulvermetallurgie und Materialwissenschaft zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Vakuum Dental Porzellan Sinterofen

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

Andere fragen auch

- Welche Faktoren beeinflussen die Schrumpfung beim Sintern? Maßhaltigkeit bei Präzisionsteilen kontrollieren

- Was sind die Vorteile des Vakuumsinterns? Erreichen Sie überragende Reinheit, Festigkeit und Leistung

- Was ist der Sinterprozess in der Pulvermetallurgie? Pulver in langlebige Metallteile verwandeln

- Was ist Vakuumsintern? Erreichen Sie unübertroffene Reinheit und Leistung für fortschrittliche Materialien

- Was ist eine Sinterreaktion? Pulver ohne Schmelzen in dichte Feststoffe umwandeln