Grundsätzlich ist der Begriff „Sinterbeschichtung“ eine Fehlbezeichnung für eine primäre Anwendungsmethode. Sintern ist kein Prozess, der eine Beschichtung aufträgt, sondern eine kritische thermische Behandlung, die nachdem eine Schicht aus pulverförmigem Material auf eine Oberfläche aufgetragen wurde, angewendet wird. Dabei wird diese Partikelschicht auf eine hohe Temperatur, aber unterhalb ihres Schmelzpunkts, erhitzt, wodurch sich die einzelnen Partikel verbinden und zu einem festen, dichten und haltbareren Film verdichten.

Während Abscheidungsprozesse wie PVD eine Beschichtung Atom für Atom in einem Vakuum auftragen, ist das Sintern ein separater Konsolidierungsschritt. Sein Zweck ist es, eine vorab aufgetragene, oft poröse Partikelschicht zu einer kohäsiven, festen Masse zu verschmelzen, wodurch die endgültigen mechanischen Eigenschaften der Beschichtung drastisch verbessert werden.

Den Prozess dekonstruieren: Auftragung vs. Konsolidierung

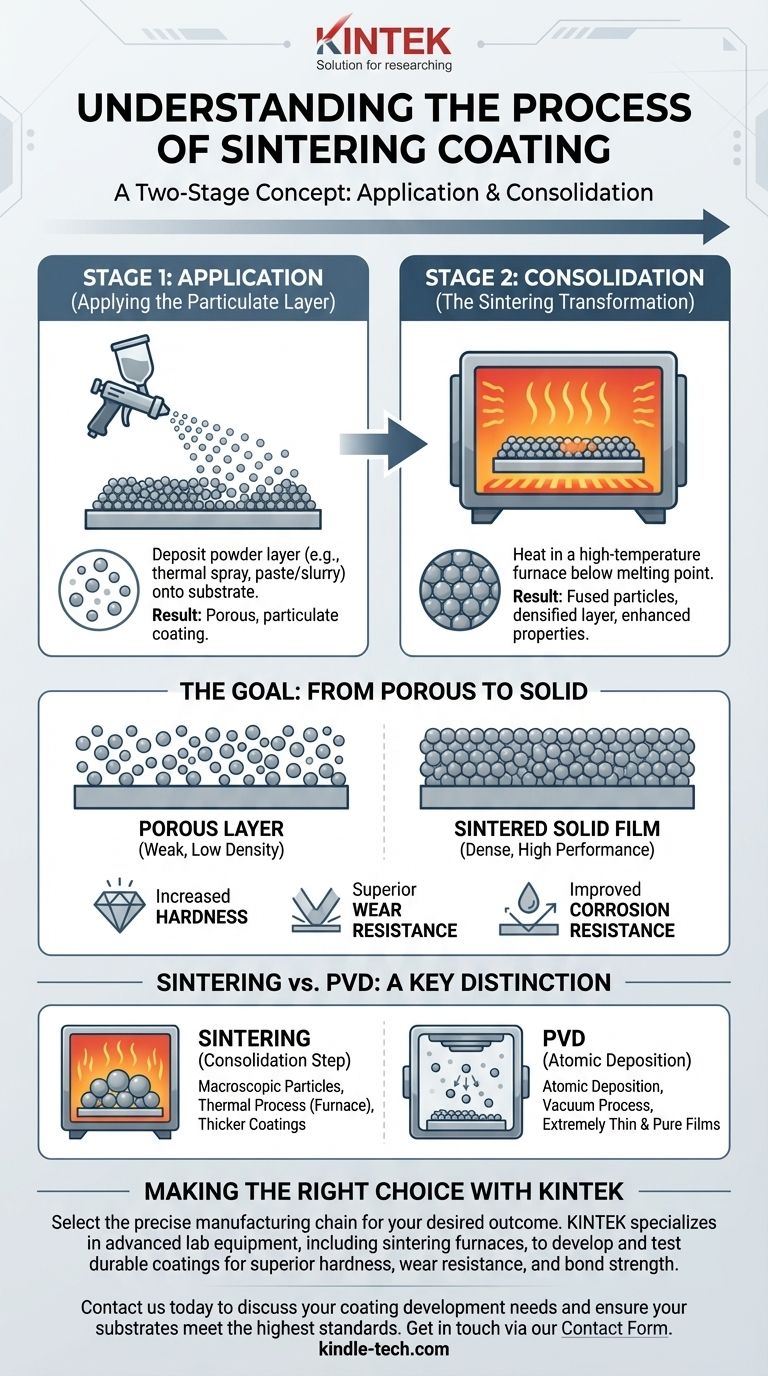

Um zu verstehen, wo das Sintern einzuordnen ist, ist es wichtig, die Beschichtung als ein zweistufiges Konzept zu betrachten: zuerst das Auftragen des Materials und zweitens dessen Konsolidierung in seine endgültige Form. Sintern ist eine reine Konsolidierungstechnik.

Schritt 1: Auftragen der Partikelschicht

Bevor das Sintern stattfinden kann, muss eine Materialschicht in Pulverform auf das Substrat aufgetragen werden. Dies kann durch verschiedene Methoden erreicht werden.

Eine gängige Methode ist das thermische Spritzen, bei dem Partikel erhitzt und mit hoher Geschwindigkeit auf eine Oberfläche projiziert werden. Ein anderer Ansatz beinhaltet das Auftragen einer Paste oder Suspension – einer Mischung aus Pulver, Bindemitteln und einem flüssigen Träger –, die dann getrocknet wird, um eine poröse Pulverschicht zu hinterlassen.

Schritt 2: Die Sintertransformation

Sobald die Partikelschicht vorhanden ist, wird das Teil in einen Ofen gelegt und erhitzt. Die Temperatur ist hoch genug, um die Atome an der Oberfläche jedes Partikels hochmobil zu machen, aber nicht hoch genug, um das Volumenmaterial zu schmelzen.

Unter dieser Hitze beginnen die Partikel an ihren Kontaktpunkten zu verschmelzen. Die kleinen Lücken und Poren zwischen den Partikeln schrumpfen und schließen sich, wodurch leerer Raum verdrängt wird und die gesamte Beschichtung dichter und stärker wird.

Das Ziel: Von porös zu fest

Das Hauptziel des Sinterns einer Beschichtung ist die Umwandlung einer mechanisch schwachen, porösen Schicht in eine vollständig dichte, hochleistungsfähige Oberfläche.

Dieser Prozess erhöht die Härte, Verschleißfestigkeit und Korrosionsbeständigkeit der Beschichtung erheblich. Er verbessert auch die Haftfestigkeit zwischen der Beschichtung und dem darunterliegenden Substrat.

Wie sich Sintern von PVD-Beschichtungen unterscheidet

Die bereitgestellten Referenzen beschreiben ausführlich die Physikalische Gasphasenabscheidung (PVD), die ein völlig anderer Ansatz zur Erzeugung einer Beschichtung ist. Das Verständnis dieses Kontrasts ist entscheidend.

Abscheidungsmethode: Partikel vs. Atome

PVD ist ein atomarer Abscheidungsprozess. Es funktioniert, indem ein festes Material in einem Vakuum verdampft und Atom für Atom oder Molekül für Molekül auf das Substrat abgeschieden wird, um einen dünnen, hochhaftenden Film zu bilden.

Ein Prozess, der das Sintern beinhaltet, beginnt mit einer Schicht aus makroskopischen Partikeln (Pulver), die dann durch Hitze miteinander verschmolzen werden.

Prozessumgebung: Ofen vs. Vakuum

Sintern ist primär ein thermischer Prozess, der in einem Hochtemperaturofen stattfindet, oft mit einer kontrollierten Atmosphäre, um Oxidation zu verhindern.

PVD ist grundsätzlich ein Vakuumprozess. Der gesamte Vorgang – Verdampfung, Transport und Abscheidung – muss in einer Vakuumkammer stattfinden, um die Reinheit und Qualität der Beschichtung zu gewährleisten.

Resultierende Schicht: Dicker und dichter vs. dünner und reiner

Prozesse, die das Sintern nutzen, wie das thermische Spritzen, können relativ dicke Beschichtungen erzeugen, oft im Bereich von mehreren zehn Mikrometern bis hin zu Millimetern.

PVD zeichnet sich aufgrund seiner atomaren Natur durch die Erzeugung extrem dünner Filme aus, typischerweise im Bereich von 1 bis 5 Mikrometern, mit sehr hoher Reinheit und Dichte ab dem Zeitpunkt der Abscheidung.

Die Kompromisse verstehen

Kein Prozess ist perfekt. Die Verwendung des Sinterns als Nachbehandlung für Beschichtungen bringt spezifische Herausforderungen mit sich, die bewältigt werden müssen.

Risiko der Substratverformung

Die für das Sintern erforderlichen hohen Temperaturen können ein erhebliches Problem darstellen. Wenn das darunterliegende Substrat der Hitze nicht standhalten kann, kann es sich verziehen, erweichen oder seine eigenen Materialeigenschaften negativ verändern.

Potenzial für unvollständige Verdichtung

Eine 100% dichte Beschichtung durch Sintern zu erreichen, kann schwierig sein. Wenn die Temperatur oder Zeit nicht präzise kontrolliert wird, kann eine restliche Porosität in der Beschichtung verbleiben, die zu einem Schwachpunkt für Korrosion oder mechanisches Versagen werden kann.

Einschränkungen der Erstapplikation

Die Qualität der gesinterten Beschichtung hängt stark von der Qualität der anfänglichen Pulverabscheidung ab. Wenn die anfängliche Schicht ungleichmäßig ist oder eine schlechte Haftung aufweist, wird das Sintern diese grundlegenden Mängel nicht beheben und kann sie sogar verstärken.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung zwischen einem Prozess, der das Sintern beinhaltet, und einer direkten Abscheidungsmethode wie PVD hängt vollständig von den Anforderungen des Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung dicker, robuster, verschleißfester Schichten auf hitzebeständigen Substraten liegt: Ein Prozess, der eine aufgetragene Pulverbeschichtung gefolgt von Sintern beinhaltet, ist oft eine hochwirksame Lösung.

- Wenn Ihr Hauptaugenmerk auf dem Auftragen eines extrem dünnen, präzisen und gleichmäßigen Films auf komplexen oder hitzeempfindlichen Bauteilen liegt: Die Physikalische Gasphasenabscheidung (PVD) ist die überlegene Technologie, da sie die Beschichtung atomar in einem kontrollierten Vakuum aufbaut.

- Wenn Ihr Hauptaugenmerk auf einfachem, kostengünstigem Schutz liegt: Eine einfache Vakuumbeschichtung oder Nassapplikation, die einfach bei niedriger Temperatur gehärtet wird, kann ausreichend sein, ohne dass ein Hochtemperatur-Sintern erforderlich ist.

Letztendlich befähigt Sie das Verständnis des Unterschieds zwischen Abscheidung und Konsolidierung, die präzise Fertigungskette für Ihr gewünschtes Ergebnis auszuwählen.

Zusammenfassungstabelle:

| Prozessschritt | Schlüsselaktion | Primäres Ziel |

|---|---|---|

| Schritt 1: Auftragung | Pulverschicht auftragen (z.B. thermisches Spritzen, Paste) | Eine poröse, partikuläre Beschichtung auf dem Substrat erzeugen. |

| Schritt 2: Konsolidierung | Im Ofen unterhalb des Schmelzpunkts erhitzen | Partikel verschmelzen, Schicht verdichten und mechanische Eigenschaften verbessern. |

| Endergebnis | N/A | Eine feste, harte, verschleißfeste und korrosionsbeständige Beschichtung. |

Benötigen Sie eine robuste, hochleistungsfähige Beschichtung für Ihre Komponenten?

Bei KINTEK sind wir darauf spezialisiert, die fortschrittliche Laborausrüstung, einschließlich Sinteröfen, bereitzustellen, die für die Entwicklung und Prüfung dauerhafter Beschichtungen erforderlich ist. Egal, ob Sie mit Thermospritzpulvern oder anderen Materialien arbeiten, unsere Lösungen helfen Ihnen, die perfekte Konsolidierung für überragende Härte, Verschleißfestigkeit und Haftfestigkeit zu erreichen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen im Bereich Laborausrüstung Ihre Beschichtungsentwicklung unterstützen und sicherstellen kann, dass Ihre Substrate den höchsten Haltbarkeitsstandards entsprechen. Nehmen Sie Kontakt über unser Kontaktformular auf.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuum Dental Porzellan Sinterofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Funkenplasmagesinterter Ofen SPS-Ofen

Andere fragen auch

- Wie hoch ist die Sintertemperatur von Zirkonoxid? Beherrschen Sie das Protokoll für perfekte Zahnrestaurationen

- Was ist ein Dentalofen? Der Präzisionsofen zur Herstellung starker, ästhetischer Zahnrestaurationen

- Was kostet ein Zirkonoxid-Sinterofen? Investieren Sie in Präzision, nicht nur in einen Preis

- Wie lange ist die Sinterzeit für Zirkonoxid? Ein Leitfaden für präzises Sintern für optimale Ergebnisse

- Was macht Zirkonoxid durchscheinend? Die Wissenschaft hinter moderner Dentalästhetik