Im Kern ist die thermische Verdampfung ein Verfahren zur Herstellung außergewöhnlich dünner Materialschichten. Dabei wird ein Ausgangsmaterial in einer Hochvakuumkammer erhitzt, bis seine Atome zu einem Dampf werden. Dieser Dampf bewegt sich dann durch das Vakuum und kondensiert auf einer kühleren Zieloberfläche, dem Substrat, wodurch eine gleichmäßige, dünne Beschichtung Atom für Atom aufgebaut wird.

Die thermische Verdampfung ist eine grundlegende Dünnschichtabscheidungstechnik, die Widerstandsheizung verwendet, um ein Material im Vakuum zu verdampfen. Ihr Wert liegt in ihrer relativen Einfachheit, ihren geringen Kosten und der Fähigkeit, Oberflächen präzise zu beschichten, was sie zu einem Eckpfeiler für die Herstellung vieler moderner elektronischer und optischer Geräte macht.

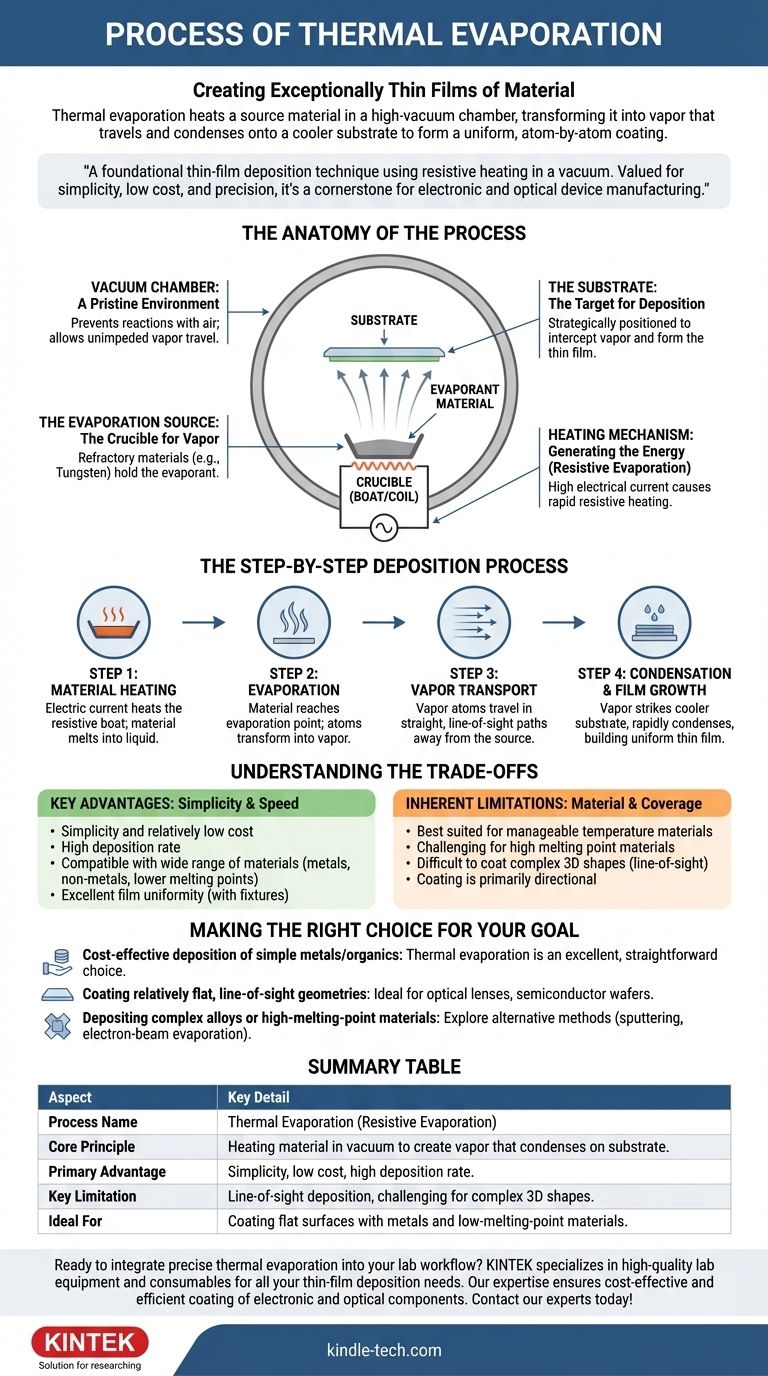

Die Anatomie des Prozesses

Um zu verstehen, wie die thermische Verdampfung funktioniert, ist es wichtig, ihre Schlüsselkomponenten und die Rolle, die jede einzelne spielt, zu erkennen. Der gesamte Prozess ist eine sorgfältig kontrollierte Abfolge in einer spezialisierten Umgebung.

Die Vakuumkammer: Eine makellose Umgebung

Der Prozess muss in einer Hochvakuumkammer stattfinden, die typischerweise aus Edelstahl besteht. Das Vakuum ist aus zwei Gründen entscheidend: Es verhindert, dass das heiße Ausgangsmaterial mit Luft reagiert, und es ermöglicht den verdampften Atomen, direkt zum Substrat zu gelangen, ohne mit anderen Gasmolekülen zu kollidieren.

Die Verdampfungsquelle: Der Tiegel für Dampf

Das abzuscheidende Material, bekannt als Evaporant, wird in einem Behälter platziert, der oft als „Boot“ oder „Spule“ bezeichnet wird. Diese Quellen bestehen aus feuerfesten Materialien wie Wolfram oder Molybdän, die extremen Temperaturen standhalten können, ohne zu schmelzen oder das Evaporant zu kontaminieren.

Der Heizmechanismus: Die Energieerzeugung

Diese Methode wird oft als Widerstandsverdampfung bezeichnet, aufgrund der Art und Weise, wie Wärme erzeugt wird. Ein hoher elektrischer Strom wird durch die Verdampfungsquelle (das Boot oder die Spule) geleitet. Der natürliche elektrische Widerstand der Quelle führt dazu, dass sie sich schnell erwärmt und thermische Energie direkt auf das darin befindliche Evaporant-Material überträgt.

Das Substrat: Das Ziel der Abscheidung

Das Substrat ist das Objekt oder die Oberfläche, das/die die Beschichtung empfängt. Es ist strategisch über der Verdampfungsquelle positioniert, um den Fluss der verdampften Atome abzufangen, wodurch diese kondensieren und den gewünschten Dünnfilm bilden können.

Der Schritt-für-Schritt-Abscheidungsprozess

Die Erzeugung eines Dünnfilms durch thermische Verdampfung folgt einem klaren, sequenziellen Pfad vom festen Material zu einer Präzisionsbeschichtung.

Schritt 1: Materialerhitzung

Ein elektrischer Strom wird an das Widerstandsboot angelegt, das das feste Ausgangsmaterial enthält. Wenn der Strom ansteigt, erwärmt sich das Boot intensiv, wodurch das Material zunächst zu einer Flüssigkeit schmilzt.

Schritt 2: Verdampfung

Wenn die Temperatur weiter ansteigt, erreicht das Material seinen Verdampfungspunkt. Seine Atome gewinnen genügend thermische Energie, um sich von der flüssigen Oberfläche zu lösen und sich in einen Dampf zu verwandeln, der den Raum um die Quelle füllt.

Schritt 3: Dampftransport

Im Hochvakuum bewegen sich die verdampften Atome auf geraden, direkten Wegen von der Quelle weg. Die Abwesenheit von Luftmolekülen gewährleistet, dass ihre Reise ungehindert verläuft.

Schritt 4: Kondensation und Filmwachstum

Wenn die Dampfatome auf die kühlere Oberfläche des Substrats treffen, verlieren sie schnell Energie und kondensieren wieder in einen festen Zustand. Dieser Prozess baut Schicht für Schicht auf und bildet einen hochgleichmäßigen und kontrollierten Dünnfilm.

Die Kompromisse verstehen

Wie jeder technische Prozess hat die thermische Verdampfung deutliche Vorteile und Einschränkungen, die sie für bestimmte Anwendungen geeignet machen.

Hauptvorteile: Einfachheit und Geschwindigkeit

Die Hauptstärke der thermischen Verdampfung ist ihre Einfachheit und relativ geringen Kosten. Die Ausrüstung ist weniger komplex als viele alternative Abscheidungsmethoden.

Sie bietet eine hohe Abscheidungsrate und ist mit einer Vielzahl von Materialien kompatibel, einschließlich Metallen und Nichtmetallen, insbesondere solchen mit niedrigeren Schmelzpunkten. Mit geeigneten Substrathalterungen kann eine ausgezeichnete Filmschichtgleichmäßigkeit erreicht werden.

Inhärente Einschränkungen: Material und Abdeckung

Der Prozess eignet sich am besten für Materialien, die bei beherrschbaren Temperaturen verdampfen. Die Abscheidung von Materialien mit sehr hohen Schmelzpunkten kann für Standard-Widerstandsquellen eine Herausforderung darstellen.

Da der Dampf sich geradlinig bewegt, kann es schwierig sein, komplexe, dreidimensionale Formen mit scharfen Ecken oder Hinterschneidungen gleichmäßig zu beschichten. Die Beschichtung ist hauptsächlich direkt sichtbar.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl einer Abscheidungsmethode hängt vollständig von Ihrem Material, Substrat und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Abscheidung einfacher Metalle oder organischer Stoffe liegt: Die thermische Verdampfung ist eine ausgezeichnete, unkomplizierte Wahl für die Herstellung hochwertiger Filme.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung relativ flacher, direkt sichtbarer Geometrien liegt: Die gerichtete Natur dieses Prozesses ist ideal für Anwendungen wie optische Linsen oder Halbleiterwafer.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung komplexer Legierungen oder hochschmelzender Materialien liegt: Möglicherweise müssen Sie alternative Methoden wie Sputtern oder Elektronenstrahlverdampfung in Betracht ziehen.

Durch das Verständnis dieser Kernprinzipien können Sie feststellen, ob diese grundlegende Technik der effizienteste Weg ist, um Ihre Ziele bei der Dünnschichtabscheidung zu erreichen.

Zusammenfassungstabelle:

| Aspekt | Schlüsseldetail |

|---|---|

| Prozessname | Thermische Verdampfung (Widerstandsverdampfung) |

| Grundprinzip | Erhitzen eines Materials im Vakuum, um einen Dampf zu erzeugen, der auf einem Substrat kondensiert. |

| Hauptvorteil | Einfachheit, geringe Kosten und hohe Abscheidungsrate. |

| Hauptbeschränkung | Direkt sichtbare Abscheidung, schwierig für komplexe 3D-Formen. |

| Ideal für | Beschichtung flacher Oberflächen mit Metallen und niedrigschmelzenden Materialien. |

Bereit, präzise thermische Verdampfung in Ihren Laborworkflow zu integrieren? KINTEK ist spezialisiert auf hochwertige Laborausrüstung und Verbrauchsmaterialien für all Ihre Dünnschichtabscheidungsanforderungen. Unsere Expertise stellt sicher, dass Sie die richtigen Werkzeuge für eine kostengünstige und effiziente Beschichtung elektronischer und optischer Komponenten erhalten. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und wie wir Ihre Forschungs- und Produktionsziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- E-Strahl-Tiegel Elektronenkanone Strahl-Tiegel für Verdampfung

- Verdampfungsschale für organische Substanz

Andere fragen auch

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Was sind die Nachteile von PECVD? Die Abwägung bei der Niedertemperaturabscheidung verstehen

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen