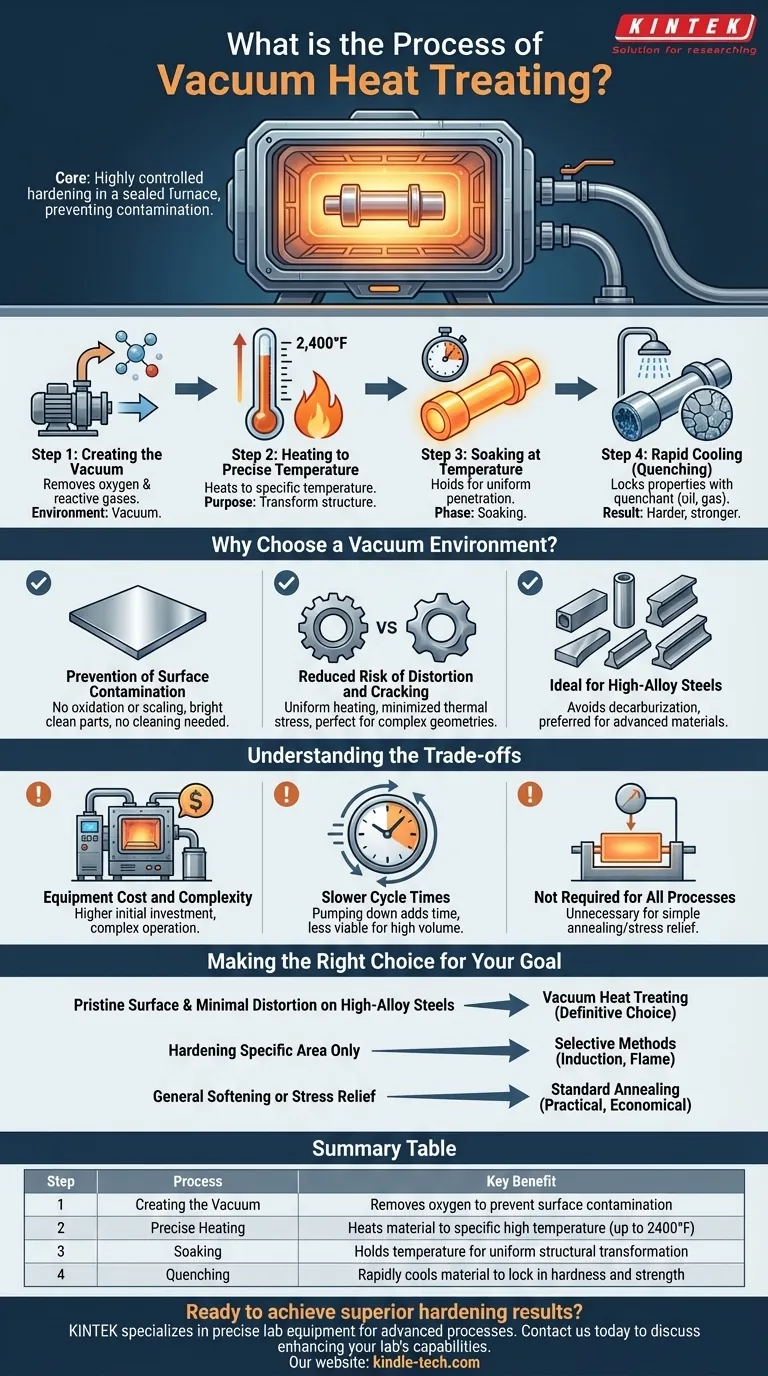

Im Kern ist die Vakuumwärmebehandlung ein hochkontrollierter Härteprozess. Sie umfasst drei grundlegende Schritte, die in einem versiegelten Ofen durchgeführt werden: Erhitzen eines Materials auf eine bestimmte hohe Temperatur im Vakuum, Halten bei dieser Temperatur, um seine innere Struktur zu verändern, und dann schnelles Abkühlen (Abschrecken), um die gewünschten Eigenschaften zu fixieren.

Der entscheidende Vorteil der Durchführung dieses Prozesses im Vakuum ist die Verhinderung von Oberflächenverunreinigungen. Durch das Entfernen atmosphärischer Gase stellt das Vakuum sicher, dass das fertige Teil sauber, hell und weniger anfällig für Verformungen oder Risse ist, die bei anderen Methoden auftreten können.

Den Vakuumwärmebehandlungsprozess entschlüsseln

Der Prozess ist methodisch, wobei jeder Schritt einem bestimmten und kritischen Zweck dient, um die Materialeigenschaften zu transformieren. Es ist eine Verfeinerung der traditionellen Wärmebehandlung, die durch die kontrollierte Umgebung aufgewertet wird.

Schritt 1: Das Vakuum erzeugen

Bevor mit dem Erhitzen begonnen wird, werden Luft und andere Gase aus der versiegelten Ofenkammer gepumpt. Diese Entfernung von Sauerstoff und anderen reaktiven Elementen definiert den Prozess grundlegend.

Schritt 2: Erhitzen auf eine präzise Temperatur

Sobald das Vakuum hergestellt ist, wird das Material auf eine vorher festgelegte Temperatur erhitzt, die bis zu 1.315 °C (2.400 °F) betragen kann. Diese Temperatur wird sorgfältig auf der Grundlage der spezifischen Legierung und der gewünschten Endcharakteristik ausgewählt.

Schritt 3: Halten bei Temperatur

Das Material wird dann für eine bestimmte Dauer bei dieser Spitzentemperatur gehalten, eine Phase, die als „Halten“ bezeichnet wird. Dies ermöglicht es der Wärme, gleichmäßig in das Teil einzudringen, um sicherzustellen, dass sich seine gesamte kristalline Struktur wie beabsichtigt umwandelt.

Schritt 4: Schnelles Abkühlen (Abschrecken)

Schließlich wird das Teil schnell mit einem Abschreckmittel wie Öl, Polymer oder Hochdruckgas abgekühlt. Dieses schnelle Abkühlen fixiert die umgewandelte molekulare Struktur, was zu einem deutlich härteren und stärkeren Material führt.

Warum eine Vakuumumgebung wählen?

Die Entscheidung für einen Vakuumofen wird durch die Notwendigkeit überlegener Ergebnisse, insbesondere für hochwertige oder missionskritische Komponenten, bestimmt. Die Umgebung selbst bietet mehrere entscheidende Vorteile gegenüber der konventionellen atmosphärischen Wärmebehandlung.

Verhinderung von Oberflächenverunreinigungen

Die Abwesenheit von Sauerstoff verhindert Oxidation, Zunderbildung und andere Oberflächenreaktionen. Dies führt zu einem hellen, sauberen Teil, das keine nachfolgenden Reinigungsarbeiten erfordert, was sowohl Zeit als auch Kosten spart.

Geringeres Risiko von Verformung und Rissbildung

Das gleichmäßige Erhitzen und kontrollierte Abkühlen, die dem Vakuumprozess eigen sind, minimieren thermische Spannungen. Dies reduziert die Tendenz von Teilen, insbesondere solchen mit komplexen Geometrien, sich während des Härtens zu verziehen, zu verformen oder zu reißen, erheblich.

Ideal für hochlegierte Stähle

Die Vakuumwärmebehandlung ist die bevorzugte Methode für hochlegierte Werkzeugstähle und andere fortschrittliche Materialien. Diese Materialien sind oft empfindlich gegenüber Oberflächendekarburation (Kohlenstoffverlust), die in einer Vakuumumgebung vollständig vermieden wird.

Die Kompromisse verstehen

Obwohl leistungsstark, ist die Vakuumwärmebehandlung keine Universallösung. Ihre Präzision und Kontrolle gehen mit spezifischen Überlegungen einher, die sie nicht für jede Anwendung geeignet machen.

Kosten und Komplexität der Ausrüstung

Vakuumöfen sind deutlich komplexer und teurer in der Anschaffung und im Betrieb als Standard-Atmosphärenöfen. Diese höheren Anfangsinvestitionen sind ein Hauptfaktor bei ihrer Anwendung.

Längere Zykluszeiten

Der Prozess des Abpumpens der Kammer zur Erzeugung eines Vakuums verlängert die gesamte Behandlungszeit. Für großvolumige, kostengünstige Teile kann dies den Prozess wirtschaftlich weniger rentabel machen.

Nicht für alle Prozesse erforderlich

Viele Wärmebehandlungsziele, wie einfaches Glühen (Erweichen) oder Spannungsarmglühen, erfordern keine makellose Oberfläche oder eine Vakuumumgebung. Für diese Anwendungen sind weniger komplexe und kostengünstigere Methoden ausreichend.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des richtigen Wärmebehandlungsprozesses hängt vollständig vom Material und dem gewünschten Ergebnis für die Endkomponente ab.

- Wenn Ihr Hauptaugenmerk auf einer makellosen Oberfläche und minimaler Verformung bei hochlegierten Stählen liegt: Die Vakuumwärmebehandlung ist die definitive Wahl für überlegene Härtungsergebnisse.

- Wenn Ihr Hauptaugenmerk nur auf der Härtung eines bestimmten Bereichs einer Komponente liegt: Selektive Methoden wie Induktions- oder Flammenhärtung sind effizienter und gezielter.

- Wenn Ihr Hauptaugenmerk auf allgemeinem Erweichen oder Spannungsarmglühen ohne kritische Oberflächenanforderungen liegt: Ein standardmäßiges, nicht-Vakuum-Glüh- oder Spannungsarmglühverfahren ist die praktischere und wirtschaftlichere Option.

Letztendlich befähigt Sie das Verständnis der spezifischen Bedürfnisse Ihres Materials, den effektivsten und effizientesten Weg zur Erzielung der gewünschten Leistung zu wählen.

Zusammenfassungstabelle:

| Schritt | Prozess | Hauptvorteil |

|---|---|---|

| 1 | Das Vakuum erzeugen | Entfernt Sauerstoff, um Oberflächenverunreinigungen zu verhindern |

| 2 | Präzises Erhitzen | Erhitzt Material auf eine bestimmte hohe Temperatur (bis zu 1315 °C) |

| 3 | Halten | Hält die Temperatur für eine gleichmäßige strukturelle Umwandlung |

| 4 | Abschrecken | Kühlt Material schnell ab, um Härte und Festigkeit zu fixieren |

Bereit, überlegene Härtungsergebnisse für Ihre hochwertigen Komponenten zu erzielen?

KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborausrüstung und Verbrauchsmaterialien, die für fortschrittliche Prozesse wie die Vakuumwärmebehandlung benötigt werden. Unser Fachwissen stellt sicher, dass Sie die sauberen, glänzenden Oberflächen und minimale Verformung erhalten, die für missionskritische Teile erforderlich sind.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen die Fähigkeiten Ihres Labors verbessern und die von Ihnen geforderte Materialleistung liefern können.

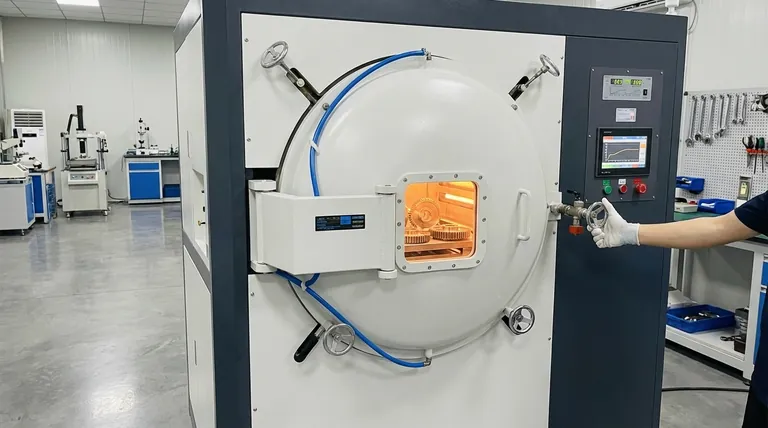

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Ist die Aussage, dass sich Wärme nicht im Vakuum ausbreiten kann, wahr oder falsch? Entdecken Sie, wie Wärme die Leere des Weltraums überbrückt

- Was leistet eine Vakuumkammerofen? Hochreine Wärmebehandlung für überlegene Komponenten

- Warum vakuumieren Sie zur Wärmebehandlung? Erzielen Sie makellose, hochleistungsfähige Metallkomponenten

- Welche Materialien werden in einem Vakuumofen verwendet? Die Wahl der richtigen Heizzone für Ihren Prozess

- Warum ist die Umgebungssteuerung in einem Vakuumofen für das Diffusionsschweißen wichtig? Master-Titanlegierungslaminate