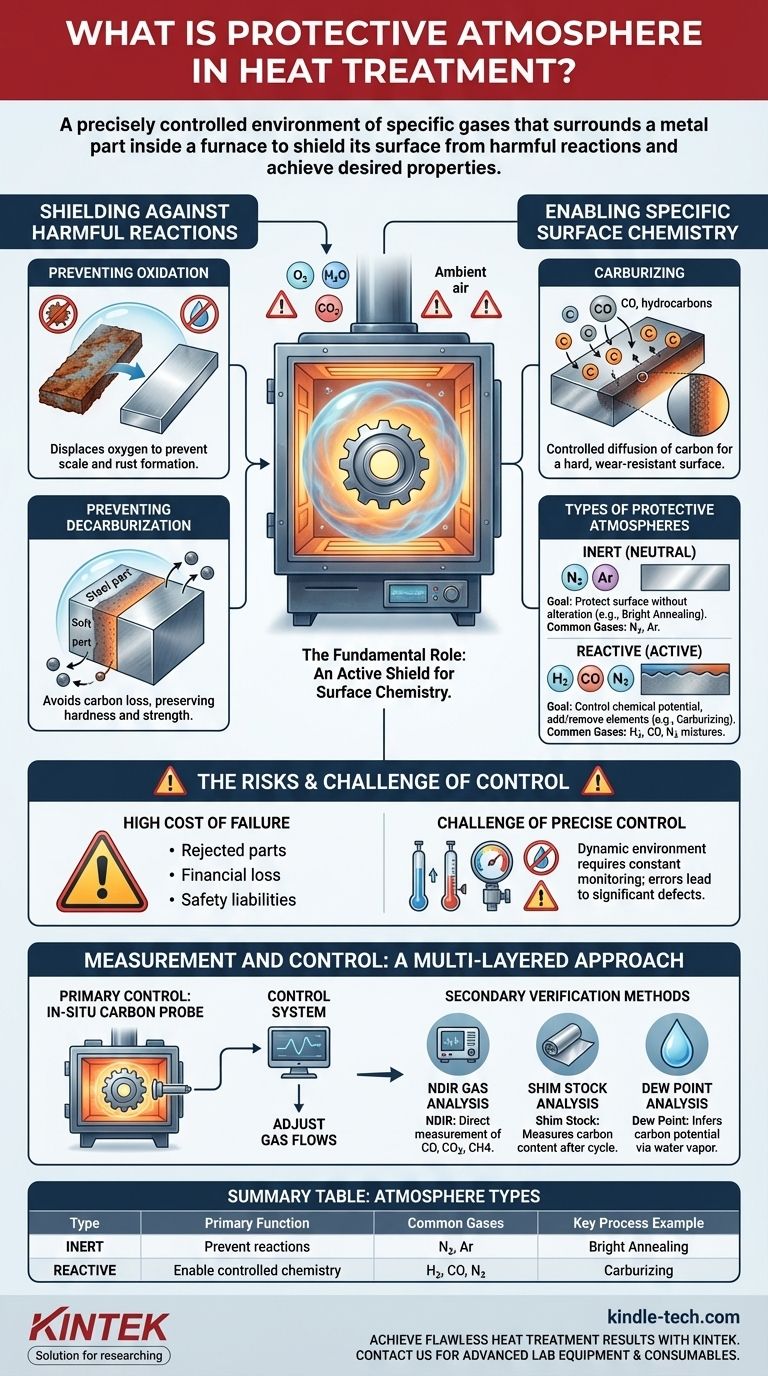

Bei der Wärmebehandlung ist eine Schutzatmosphäre eine präzise kontrollierte Umgebung aus spezifischen Gasen, die ein Metallteil in einem Ofen umgibt. Ihr Zweck ist es, die Metalloberfläche während der intensiven Heiz- und Kühlzyklen vor schädlichen chemischen Reaktionen wie Oxidation und Entkohlung zu schützen. Diese kontrollierte Umgebung ist grundlegend für die Erzielung der gewünschten metallurgischen Eigenschaften und Oberflächengüte.

Eine Schutzatmosphäre ist nicht nur ein passiver Schutzschild; sie ist ein aktives Werkzeug. Eine unsachgemäße Kontrolle kann die Oberflächenchemie und die mechanischen Eigenschaften eines Bauteils ruinieren, was zu Ausschussteilen, finanziellen Verlusten und potenziellen Sicherheitsrisiken führen kann.

Die grundlegende Rolle der Atmosphäre

Eine Schutzatmosphäre erfüllt zwei Hauptfunktionen: Sie verhindert unerwünschte Reaktionen und verursacht in einigen Fällen erwünschte. Das Verständnis dieser Dualität ist der Schlüssel zu einer erfolgreichen Wärmebehandlung.

Schutz vor schädlichen Reaktionen

Beim Erhitzen reagiert eine Metalloberfläche stark mit Sauerstoff und anderen Elementen in der Luft. Eine Schutzatmosphäre verdrängt die Umgebungsluft, um diese negativen Auswirkungen zu verhindern.

Die beiden häufigsten Probleme sind Oxidation (Bildung von Zunder oder Rost) und Entkohlung (der Verlust von Kohlenstoff von der Oberfläche von Stahl), wodurch das Teil weicher und schwächer als beabsichtigt wird.

Ermöglichung spezifischer Oberflächenchemie

Einige Wärmebehandlungsprozesse erfordern eine aktive Atmosphäre, die absichtlich und kontrolliert mit der Metalloberfläche reagiert.

Beim Aufkohlen zum Beispiel ist die Atmosphäre reich an Kohlenmonoxid und Kohlenwasserstoffen. Diese Gase reagieren mit dem Stahl, um Kohlenstoff in seine Oberfläche zu diffundieren, wodurch eine harte, verschleißfeste Außenschicht entsteht, während ein zäherer Kern erhalten bleibt.

Arten von Schutzatmosphären

Atmosphären werden im Allgemeinen als inert (Reaktion verhindernd) oder reaktiv (eine geplante Reaktion verursachend) kategorisiert. Die Wahl hängt vollständig vom Material und dem Ziel des Wärmebehandlungsprozesses ab.

Inerte (neutrale) Atmosphären

Diese Atmosphären werden verwendet, wenn das einzige Ziel darin besteht, die Oberfläche des Bauteils zu schützen, ohne seine Chemie zu verändern. Sie sind unerlässlich für Prozesse wie das Blankglühen, bei dem die Erhaltung einer sauberen, hellen Oberflächengüte entscheidend ist.

Gängige Inertgase sind reiner Stickstoff (N2) und Argon (Ar). Argon ist inerter und wird für hochreaktive Metalle verwendet, ist aber auch teurer als Stickstoff.

Reaktive (aktive) Atmosphären

Dies sind komplexe Gasmischungen, die entwickelt wurden, um das chemische Potenzial an der Oberfläche des Teils zu steuern. Sie können Elemente hinzufügen oder entfernen.

Die häufigsten reaktiven Atmosphären sind Mischungen, die Gase wie Wasserstoff (H2), Kohlenmonoxid (CO) und Stickstoff (N2) enthalten. Durch sorgfältiges Anpassen der Verhältnisse dieser Gase kann ein Wärmebehandler das Aufkohlungs- oder Entkohlungspotenzial präzise steuern.

Verständnis der Kompromisse und Risiken

Obwohl unerlässlich, ist die Steuerung einer Schutzatmosphäre eine anspruchsvolle technische Herausforderung, bei der Fehler erhebliche Konsequenzen haben.

Die hohen Kosten des Versagens

Eine unsachgemäß kontrollierte Atmosphäre führt zu chemischen Reaktionen, die die Qualität des Teils beeinträchtigen. Dies kann dazu führen, dass ganze Chargen abgelehnt werden, was Material, Energie und Produktionszeit verschwendet.

Werden diese Mängel nicht erkannt, kann ein fehlerhaftes Bauteil, das in die Lieferkette von Industrien wie der Automobil- oder Luftfahrtindustrie gelangt, ein ernstes Sicherheitsrisiko für den Endverbraucher darstellen.

Die Herausforderung der präzisen Kontrolle

Ofenatmosphären sind dynamisch. Lecks, Abweichungen in der Gaszusammensetzung und Reaktionen mit den Teilen selbst können die Umgebung verändern.

Die Aufrechterhaltung der präzisen Gasverhältnisse und des chemischen Potenzials, die für konsistente Ergebnisse erforderlich sind, erfordert eine ständige Überwachung und ausgeklügelte Steuerungssysteme.

Wie die Atmosphäre gemessen und gesteuert wird

Aufgrund der hohen Risiken verwenden Wärmebehandler einen mehrschichtigen Ansatz, um sicherzustellen, dass die Atmosphäre während des gesamten Prozesses korrekt ist.

Primäre Kontrolle: Die Kohlenstoffsonde

Die meisten modernen Öfen verwenden eine In-situ-Kohlenstoffsonde (oder Sauerstoffsonde) als primäre Steuerungsmethode. Dieser Sensor befindet sich im Ofen und liefert Echtzeitdaten über das "Kohlenstoffpotenzial" der Atmosphäre – ihre Tendenz, Kohlenstoff aus Stahl hinzuzufügen oder zu entfernen.

Diese Daten werden an ein Steuerungssystem zurückgespeist, das den Gasfluss automatisch an den gewünschten Sollwert anpasst.

Wesentliche Verifizierungsmethoden

Das Verlassen auf eine einzelne Sonde ist riskant. Um die Genauigkeit zu gewährleisten und potenzielle Sensorabweichungen oder -ausfälle zu erkennen, verwenden die Bediener mehrere sekundäre Verifizierungsmethoden:

- NDIR-Gasanalyse: Ein externer nicht-dispersiver Infrarot (NDIR)-Analysator entnimmt Gasproben aus dem Ofen, um die Konzentrationen von CO, CO2 und CH4 direkt zu messen.

- Shim-Stock-Analyse: Ein dünnes Metallfolienstück (Shim-Stock) wird zusammen mit den Teilen in den Ofen gelegt. Nach dem Zyklus wird sein Kohlenstoffgehalt gemessen, um zu bestätigen, dass die Atmosphäre die beabsichtigte Wirkung hatte.

- Taupunktanalyse: Die Messung des Wasserdampfgehalts (Taupunkt) der Atmosphäre ist eine traditionelle, aber effektive Methode, um ihr Kohlenstoffpotenzial abzuleiten.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl und Steuerung der Atmosphäre wird durch das gewünschte Ergebnis für die spezifische zu behandelnde Metalllegierung bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Oxidation und der Erhaltung der Oberflächengüte liegt (z. B. Blankglühen von Kupfer): Verwenden Sie eine einfache, inerte Atmosphäre wie Stickstoff oder eine Stickstoff-Wasserstoff-Mischung.

- Wenn Ihr Hauptaugenmerk auf der Erhöhung der Oberflächenhärte und Verschleißfestigkeit liegt (z. B. Aufkohlen von Stahlzahnrädern): Sie müssen eine reaktive Atmosphäre mit einem präzise kontrollierten Kohlenstoffpotenzial verwenden, typischerweise eine endotherme Gasmischung.

- Wenn Ihr Hauptaugenmerk auf Prozesszuverlässigkeit und Qualitätssicherung liegt: Implementieren Sie ein robustes System aus primärer Kontrolle (Kohlenstoffsonde) und sekundärer Verifizierung (NDIR-Analyse oder Shim-Stock), um sicherzustellen, dass die Atmosphäre korrekt ist.

Letztendlich verwandelt die Beherrschung der Schutzatmosphäre die Wärmebehandlung von einer potenziellen Fehlerquelle in eine präzise und zuverlässige Fertigungsfähigkeit.

Zusammenfassungstabelle:

| Atmosphärentyp | Primäre Funktion | Gängige Gase | Wichtigstes Prozessbeispiel |

|---|---|---|---|

| Inert (Neutral) | Verhindert Oberflächenreaktionen | Stickstoff (N₂), Argon (Ar) | Blankglühen |

| Reaktiv (Aktiv) | Ermöglicht kontrollierte Oberflächenchemie | Wasserstoff (H₂), Kohlenmonoxid (CO), Stickstoff (N₂) | Aufkohlen |

Erzielen Sie makellose Wärmebehandlungsergebnisse mit KINTEK

Eine präzise Kontrolle der Schutzatmosphäre ist unerlässlich, um die gewünschte Härte, Haltbarkeit und Oberflächengüte Ihrer Metallkomponenten zu erreichen. Inkonsistente Atmosphären führen zu Ausschusschargen, Ressourcenverschwendung und potenziellen Sicherheitsrisiken.

KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborgeräte und Verbrauchsmaterialien, die Sie zur Beherrschung Ihrer Wärmebehandlungsprozesse benötigen. Wir liefern die zuverlässigen Öfen, Gassteuerungssysteme und Überwachungswerkzeuge (wie Kohlenstoffsonden und Gasanalysatoren), die für die Aufrechterhaltung der exakten Atmosphäre, die Ihre Anwendung erfordert, unerlässlich sind.

Lassen Sie uns Ihnen helfen, Ihre Wärmebehandlung von einem variablen Prozess in eine wiederholbare, hochwertige Fähigkeit zu verwandeln.

Kontaktieren Sie KINTEK noch heute, um Ihre spezifischen Laboranforderungen zu besprechen und sicherzustellen, dass Ihr nächstes Projekt ein Erfolg wird.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- Vertikaler Labortiegelofen

Andere fragen auch

- Was ist der Zweck der Verwendung eines atmospheresgesteuerten Heizofens für die Cu-Reduktion? Aktive katalytische Zustände erreichen

- Was ist ein Beispiel für eine inerte Atmosphäre? Entdecken Sie das beste Gas für Ihren Prozess

- Kann Stickstoffgas erhitzt werden? Nutzen Sie die inerte Hitze für Präzision und Sicherheit

- Was sorgt für eine inerte Atmosphäre? Erreichen Sie Sicherheit und Reinheit mit Stickstoff, Argon oder CO2

- Warum wird Stickstoff im Ofen verwendet? Ein kostengünstiger Schutz für Hochtemperaturprozesse