Der grundlegende Zweck eines Schmelzofens besteht darin, einem festen Material genügend Wärme zuzuführen, um seinen Aggregatzustand von fest zu flüssig zu ändern. Durch das Überschreiten des Schmelzpunktes des Materials wird dessen physikalische Struktur aufgebrochen, was das Gießen, Legieren oder Raffinieren für eine Vielzahl von Industrie- und Fertigungsanwendungen ermöglicht.

Ein Schmelzofen ist mehr als nur eine leistungsstarke Heizung; er ist ein spezialisiertes Werkzeug, das entwickelt wurde, um die Umwandlung eines Materials in einen flüssigen Zustand zu steuern und die Herstellung von allem zu ermöglichen, von einfachen Gussteilen bis hin zu hochreinen Superlegierungen.

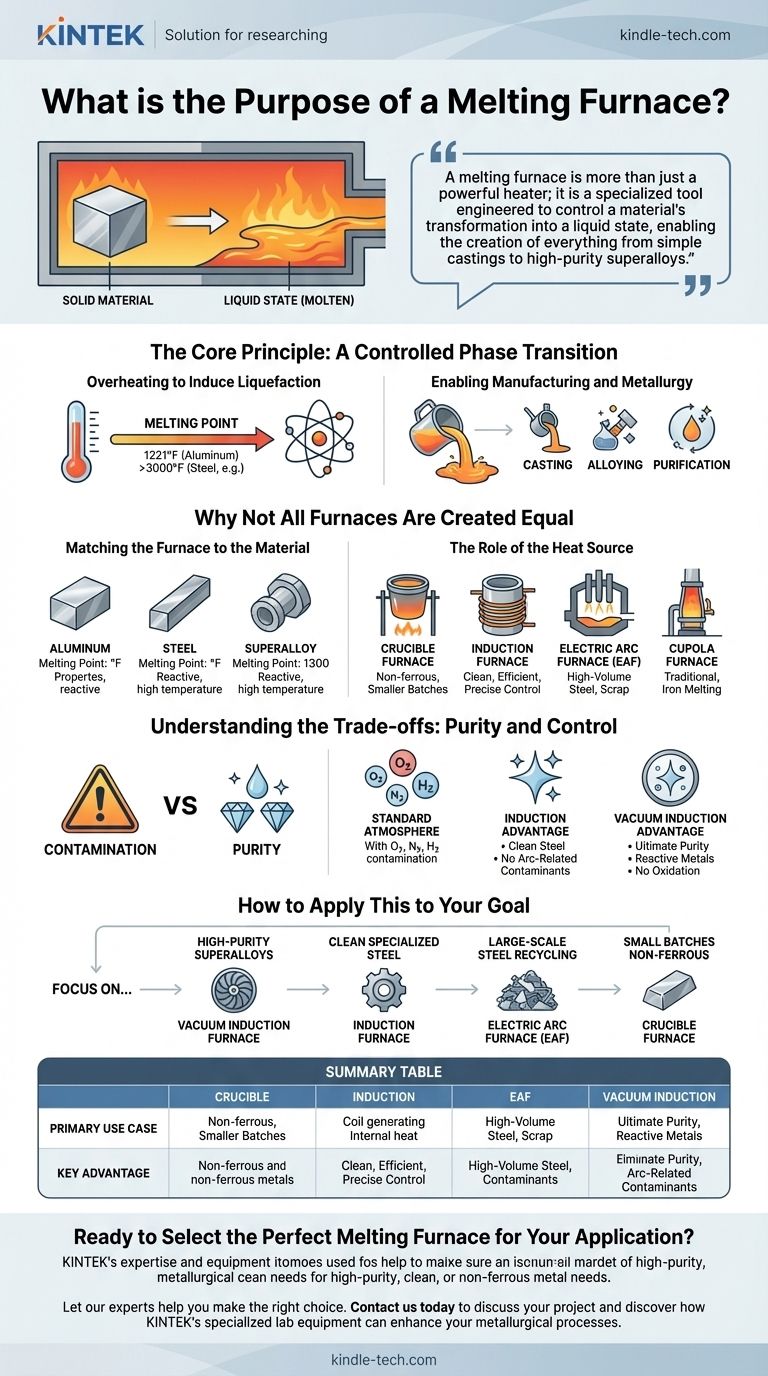

Das Kernprinzip: Ein kontrollierter Phasenübergang

Überhitzung zur Induktion der Verflüssigung

Ein Schmelzofen arbeitet nach dem Prinzip des Phasenübergangs. Jeder kristalline Feststoff hat einen spezifischen Schmelzpunkt – die Temperatur, bei der seine geordnete Atomstruktur zusammenbricht und er flüssig wird. Die Aufgabe des Ofens ist es, Energie, typischerweise Wärme, zuzuführen und aufrechtzuerhalten, um diesen Schwellenwert zu überschreiten.

Ermöglichung von Fertigung und Metallurgie

Sobald ein Material in seinem flüssigen Zustand ist, wird es verarbeitbar. Dieser geschmolzene Zustand ist der kritische Ausgangspunkt für zahlreiche Prozesse, einschließlich des Gießens in Formen, des Mischens mit anderen Elementen zur Herstellung von Legierungen oder der Durchführung von Reinigungsprozessen zur Entfernung unerwünschter Verunreinigungen.

Warum nicht alle Öfen gleich sind

Abstimmung des Ofens auf das Material

Materialien weisen sehr unterschiedliche Schmelzpunkte und chemische Eigenschaften auf. Ein für Aluminium konstruierter Ofen, der bei 1.221°F (660,3°C) schmilzt, unterscheidet sich grundlegend von dem, der für Stahl oder Superlegierungen benötigt wird, welche viel höhere Temperaturen und oft eine kontrollierte Atmosphäre erfordern.

Die Rolle der Wärmequelle

Die zur Wärmeerzeugung verwendete Methode bestimmt den Ofentyp und seine ideale Anwendung. Die vier Haupttypen dienen jeweils einem anderen Zweck.

- Tiegelöfen: Dies sind einige der einfachsten Typen, bei denen das Material in einem Behälter (dem Tiegel) gehalten wird, der von außen beheizt wird. Sie sind üblich für kleinere Chargen und Nichteisenmetalle.

- Induktionsöfen: Diese nutzen elektromagnetische Induktion, um die Wärme direkt im Metall selbst zu erzeugen. Dieser Prozess ist sauber, effizient und bietet eine ausgezeichnete Temperaturkontrolle.

- Lichtbogenöfen (EAF): Diese verwenden einen Hochleistungslichtbogen zwischen Elektroden, um das Material zu schmelzen. EAFs sind Arbeitspferde für die Stahlproduktion in großen Mengen, insbesondere aus Schrott.

- Schachtöfen: Ein traditioneller, vertikal ausgerichteter Ofen, der seit Jahrzehnten hauptsächlich zum Schmelzen von Eisen verwendet wird.

Abwägungen verstehen: Reinheit und Kontrolle

Das Problem der Kontamination

Der Hochtemperaturschmelzprozess kann leicht Verunreinigungen einbringen. Die Atmosphäre im Ofen (Sauerstoff, Stickstoff, Wasserstoff) kann mit dem geschmolzenen Metall reagieren, und selbst die Wärmequelle kann eine Quelle der Kontamination sein.

Der Induktionsvorteil für sauberes Schmelzen

Ein Induktionsofen bietet einen erheblichen Vorteil bei der Herstellung von saubererem Stahl. Da er keinen Lichtbogen verwendet, vermeidet er die Einbringung von überschüssigem Kohlenstoff und atmosphärischen Gasen in die Schmelze, was zu einem reineren Endprodukt führt.

Der Vakuumvorteil für ultimative Reinheit

Für hochreaktive und leistungsentscheidende Metalle wie Superlegierungen, Nickel und Kobalt ist selbst eine Standardatmosphäre zu reaktiv. Ein Vakuuminduktionsschmelzofen führt das Schmelzen unter Vakuum durch, um diese reaktiven Gase zu entfernen und so die höchstmögliche Reinheit und Legierungsintegrität zu gewährleisten.

Wie Sie dies auf Ihr Ziel anwenden

Die Wahl der richtigen Ofentechnologie hängt vollständig vom Material und der gewünschten Qualität des Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner Superlegierungen oder reaktiver Metalle liegt: Ein Vakuuminduktionsofen ist erforderlich, um eine Kontamination durch atmosphärische Gase zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Spezialstahl mit niedrigem Kohlenstoff- und Gasgehalt liegt: Ein Standard-Induktionsofen bietet die notwendige Kontrolle für sauberes Schmelzen ohne lichtbogenbedingte Verunreinigungen.

- Wenn Ihr Hauptaugenmerk auf dem großvolumigen Stahlrecycling liegt: Ein Lichtbogenofen liefert die Rohleistung und Kapazität, die für diese Aufgabe erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf kleineren Chargen von Nichteisenmetallen liegt: Ein Tiegelofen bietet oft die praktischste und kostengünstigste Lösung.

Letztendlich ist die Auswahl des richtigen Ofens eine kritische technische Entscheidung, die direkt die Qualität, Reinheit und die Leistungseigenschaften des Endmaterials bestimmt.

Zusammenfassungstabelle:

| Ofentyp | Hauptanwendungsfall | Hauptvorteil |

|---|---|---|

| Tiegelofen | Kleine Chargen von Nichteisenmetallen | Kosteneffizient, einfache Bedienung |

| Induktionsofen | Sauberer Stahl, Speziallegierungen | Ausgezeichnete Temperaturkontrolle, minimale Kontamination |

| Lichtbogenofen (EAF) | Stahlrecycling in großen Mengen | Hohe Leistung, große Kapazität |

| Vakuuminduktionsofen | Superlegierungen, reaktive Metalle (Ni, Co) | Ultimative Reinheit, verhindert Oxidation |

Bereit, den perfekten Schmelzofen für Ihre Anwendung auszuwählen?

Die richtige Ofentechnologie ist entscheidend, um die Materialreinheit, Qualität und Leistung zu erzielen, die Sie benötigen. Ob Sie hochreine Superlegierungen entwickeln, sauberen Stahl produzieren oder Nichteisenmetalle schmelzen – KINTEK verfügt über das Fachwissen und die Ausrüstung, um die spezifischen Anforderungen Ihres Labors zu erfüllen.

Lassen Sie sich von unseren Experten bei der richtigen Wahl helfen. Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und herauszufinden, wie die Speziallaboreinrichtungen von KINTEK Ihre metallurgischen Prozesse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

Andere fragen auch

- Wofür wird ein Rohrofen verwendet? Präzisionserhitzung für Materialsynthese & -analyse

- Welche Materialien werden für die Rohre in Rohröfen verwendet? Ein Leitfaden zur Auswahl des richtigen Rohrs für Ihren Prozess

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Was ist der technische Wert der Verwendung einer Quarzrohr-Reaktionskammer für statische Korrosionstests? Präzision erreichen.

- Wie arbeiten ein Quarzrohrreaktor und ein Atmosphärenofen bei der Co@NC-Pyrolyse zusammen? Meisterhafte Präzisionssynthese