Im Kern ist die Karbonisierung ein Prozess der thermischen Zersetzung, der verwendet wird, um organische Substanzen in Kohlenstoff oder einen kohlenstoffreichen Rückstand umzuwandeln. Dies wird erreicht, indem das Material in vollständiger oder nahezu vollständiger Abwesenheit von Sauerstoff auf eine hohe Temperatur erhitzt wird. Dieser entscheidende Mangel an Sauerstoff verhindert, dass das Material verbrennt, wodurch seine chemische Struktur zerfällt und flüchtige Verbindungen freigesetzt werden, wobei eine feste, konzentrierte Form von Kohlenstoff zurückbleibt.

Der grundlegende Zweck der Karbonisierung besteht nicht darin, ein Material durch Hitze zu zerstören, sondern es umzuwandeln. Durch die sorgfältige Kontrolle hoher Temperaturen ohne Sauerstoff können wir wertvolle, kohlenstoffreiche Produkte wie Holzkohle, Koks und Kohlenstofffasern aus weniger raffinierten organischen Materialien herstellen.

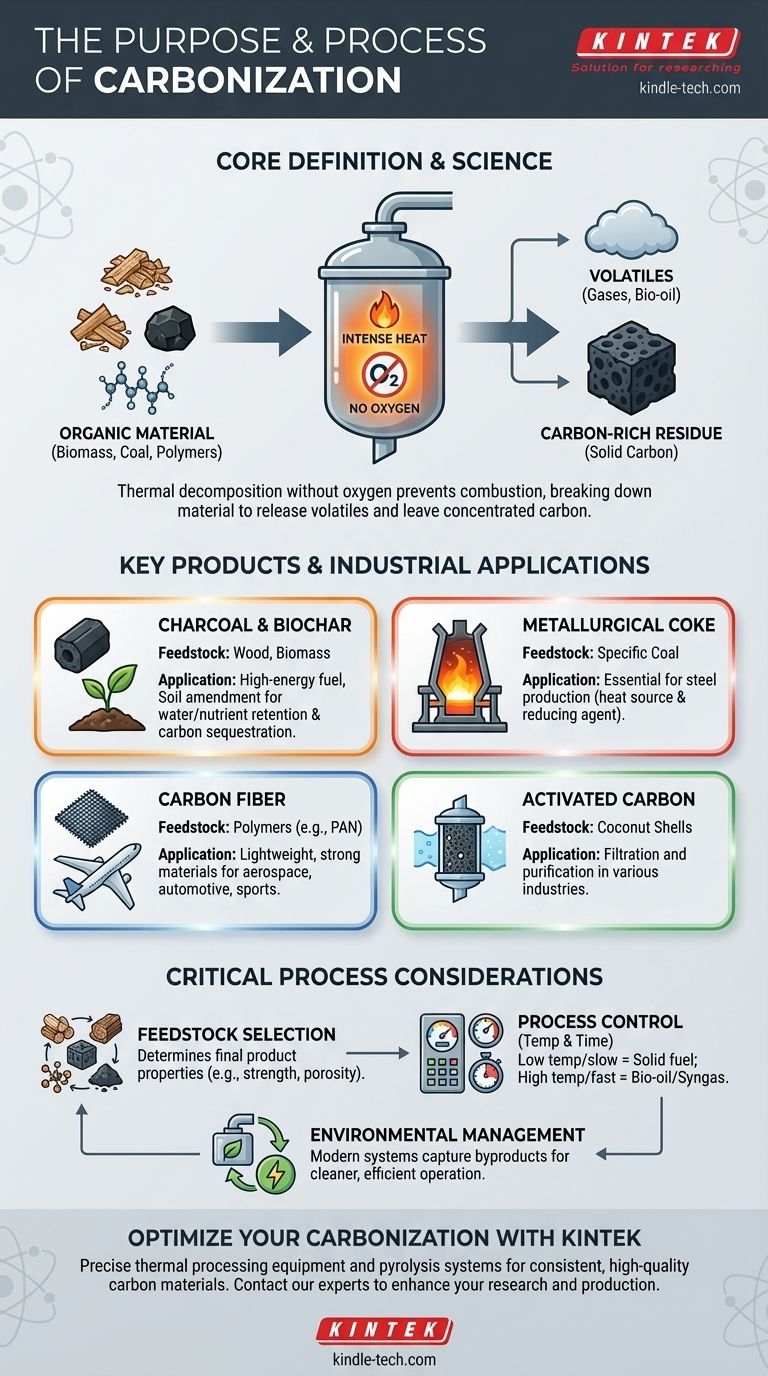

Die Wissenschaft der Transformation: Wie Karbonisierung funktioniert

Karbonisierung ist eine kontrollierte chemische Reaktion, kein einfacher Verbrennungsvorgang. Der Prozess hängt von zwei kritischen Faktoren ab: intensiver Hitze und einer sauerstoffarmen Umgebung.

Die Rolle hoher Temperatur

Wärme liefert die notwendige Energie, um die komplexen chemischen Bindungen in organischen Materialien wie Holz, Kohle oder Polymeren aufzubrechen. Mit steigenden Temperaturen werden diese Materialien instabil.

Die kritische Abwesenheit von Sauerstoff

Wäre Sauerstoff vorhanden, würde das Material einfach verbrennen, ein Prozess, der als Verbrennung bezeichnet wird, wobei seine Energie als Wärme und Licht freigesetzt und Asche produziert würde. Durch das Entfernen von Sauerstoff verhindern wir die Verbrennung und erzwingen einen anderen chemischen Weg.

Die chemische Transformation

Ohne Sauerstoff, mit dem es reagieren könnte, treibt der Erhitzungsprozess flüchtige Komponenten wie Wasser, Methan, Wasserstoff und verschiedene Öle (oft als Teer oder Bio-Öl bezeichnet) aus. Was übrig bleibt, ist ein festes, poröses und hochkonzentriertes Kohlenstoffmaterial. Die spezifischen Eigenschaften dieses Endprodukts werden durch das Ausgangsmaterial und die Prozessbedingungen bestimmt.

Schlüsselprodukte und ihr industrieller Zweck

Der wahre Zweck der Karbonisierung wird in ihren wertvollen Endprodukten erkannt, die die Grundlage zahlreicher Industrien bilden.

Holzkohle und Biokohle

Wenn Holz oder andere Biomasse karbonisiert wird, entsteht Holzkohle. Diese wird seit Jahrhunderten als energiereicher, raucharmer Brennstoff verwendet.

Wenn das Ziel landwirtschaftlich ist, wird das Produkt Biokohle genannt. Dieses poröse Material wird dem Boden zugesetzt, um die Wasserspeicherung, die Nährstoffverfügbarkeit und die mikrobielle Gesundheit dramatisch zu verbessern und gleichzeitig Kohlenstoff aus der Atmosphäre zu binden.

Metallurgischer Koks

Die Karbonisierung spezifischer Kohlesorten erzeugt metallurgischen Koks, ein Material, das für die primäre Stahlproduktion absolut unerlässlich ist. In einem Hochofen dient Koks zwei Zwecken: Er liefert die intensive Hitze, die zum Schmelzen von Eisenerz benötigt wird, und wirkt als chemisches Reduktionsmittel, das Sauerstoff aus dem Erz entfernt, um reines flüssiges Eisen zu produzieren.

Kohlenstofffaser

In Hochtechnologieanwendungen werden Polymere wie Polyacrylnitril (PAN) karbonisiert, um Kohlenstofffasern herzustellen. Dieser Prozess entfernt sorgfältig alle Nicht-Kohlenstoff-Elemente und hinterlässt lange, perfekt ausgerichtete Ketten von Kohlenstoffatomen. Das Ergebnis ist ein Material, das außergewöhnlich stark, steif und leicht ist, wodurch es für die Luft- und Raumfahrt-, Automobil- und Hochleistungssportindustrie von entscheidender Bedeutung ist.

Verständnis der Kompromisse und Überlegungen

Das Erreichen des gewünschten Ergebnisses aus der Karbonisierung erfordert ein tiefes Verständnis ihrer Variablen und Einschränkungen. Der Prozess ist präzise, und kleine Änderungen können zu völlig unterschiedlichen Produkten führen.

Rohmaterial bestimmt das Ergebnis

Das Ausgangsmaterial oder Rohmaterial ist der wichtigste Faktor. Die Karbonisierung von Kokosnussschalen erzeugt hervorragende Aktivkohle für Filter, während die Karbonisierung spezifischer Kohlen der einzige Weg ist, den starken Koks zu produzieren, der für die Stahlherstellung benötigt wird. Das Endprodukt ist immer ein Spiegelbild seines Ursprungs.

Prozesskontrolle ist entscheidend

Die Endtemperatur, die Heizrate und die Verweildauer bei dieser Temperatur sind kritische Kontrollparameter.

- Langsame Karbonisierung bei niedrigerer Temperatur (Torrefizierung) liefert ein Produkt, das mehr Masse behält und für festen Brennstoff geeignet ist.

- Schnelle Karbonisierung bei höherer Temperatur (schnelle Pyrolyse) maximiert die Produktion von flüssigen und gasförmigen Nebenprodukten (Bio-Öl und Synthesegas), die als Biokraftstoffe verwendet werden können.

Umweltauswirkungen und Management

Die Karbonisierung setzt flüchtige Gase frei. Wenn diese nicht ordnungsgemäß gehandhabt werden, können sie Methan und Kohlenmonoxid enthalten, die Treibhausgase oder Schadstoffe sind. Moderne industrielle Karbonisierungsanlagen fangen diese Nebenprodukte jedoch oft auf. Das Synthesegas kann verbrannt werden, um den Prozess selbst anzutreiben, wodurch ein effizienteres und saubereres System entsteht.

Die richtige Wahl für Ihr Ziel treffen

Die Anwendung der Karbonisierung sollte sich nach Ihrem spezifischen Ziel richten. Der Prozess ist ein Werkzeug, und sein Wert liegt in der Schaffung eines spezifischen Produkts.

- Wenn Ihr Hauptaugenmerk auf nachhaltiger Landwirtschaft oder Kohlenstoffbindung liegt: Ihr Ziel ist es, Biokohle aus Biomasseabfällen durch kontrollierte Pyrolyse zu produzieren, um die Feststoffausbeute und die Bodenverbesserung zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Schwerindustrie und der Stahlproduktion liegt: Sie müssen hochwertige Kokskohle verwenden, um metallurgischen Koks mit den spezifischen Festigkeits- und chemischen Eigenschaften zu produzieren, die für einen Hochofen erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der Herstellung fortschrittlicher Leichtbaumaterialien liegt: Sie werden Polymer-Vorläufer unter hochkontrollierter Spannung und atmosphärischen Bedingungen karbonisieren, um Hochleistungs-Kohlenstofffasern herzustellen.

- Wenn Ihr Hauptaugenmerk auf erneuerbaren Energien liegt: Sie können schnelle Pyrolyse von Biomasse nutzen, um die Produktion von Bio-Öl und Synthesegas zu maximieren, die dann zur Strom- oder Wärmeerzeugung verwendet werden können.

Durch die präzise Kontrolle der Wärme in einer sauerstofffreien Umgebung wandelt die Karbonisierung gewöhnliche organische Materialien in hochspezialisierte und wertvolle Kohlenstoffformen um.

Zusammenfassungstabelle:

| Produkt | Rohmaterial | Hauptanwendung |

|---|---|---|

| Holzkohle/Biokohle | Holz, Biomasse | Brennstoff, Bodenverbesserung |

| Metallurgischer Koks | Spezifische Kohle | Stahlproduktion |

| Kohlenstofffaser | Polymere (z.B. PAN) | Luft- und Raumfahrt, Automobil |

| Aktivkohle | Kokosnussschalen | Filtration, Reinigung |

Benötigen Sie präzise thermische Verarbeitungsgeräte für Ihre Karbonisierungsprojekte? KINTEK ist spezialisiert auf Hochleistungs-Laboröfen und Pyrolysesysteme, die die exakte Temperaturkontrolle und sauerstofffreie Umgebungen bieten, die zur Herstellung konsistenter, hochwertiger Kohlenstoffmaterialien erforderlich sind. Ob Sie Biokohle für die Landwirtschaft, Koks für die Metallurgie oder Kohlenstofffasern für fortschrittliche Verbundwerkstoffe entwickeln, unsere Expertise in Laborgeräten kann Ihnen helfen, Ihren Prozess zu optimieren. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie KINTEK-Lösungen Ihre Forschungs- und Produktionsergebnisse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Kammerofen mit Bandförderer für kontrollierte Atmosphäre

Andere fragen auch

- Was sind die industriellen Anwendungen der Pyrolyse? Abfall in Energie und wertvolle Produkte umwandeln

- Was ist das Prinzip des Drehrohrofens? Beherrschen der kontinuierlichen thermischen Verarbeitung

- Welche Zonen gibt es im Drehofen bei der Zementherstellung? Meistern Sie den Kernprozess für hochwertigen Klinker

- Welche Arten von Pyrolyse-Reaktoren werden in der Industrie eingesetzt? Wählen Sie die richtige Technologie für Ihr Produkt

- Welche Ausrüstung wird bei der Pyrolyse verwendet? Den richtigen Reaktor für Ihren Rohstoff und Ihre Produkte wählen