Im Kern ist die chemische Gasphasenabscheidung (CVD) ein hochentwickeltes Herstellungsverfahren, das zur Erzeugung von Hochleistungs-Festkörpermaterialien, typischerweise in Form von Dünnschichten oder Beschichtungen, eingesetzt wird. Es funktioniert, indem eine chemische Reaktion aus einem Gas oder Dampf genutzt wird, um eine Schicht aus festem Material auf einer Oberfläche, dem sogenannten Substrat, abzuscheiden. Diese Technik ist grundlegend für die Herstellung von allem, von Mikrochips bis hin zu synthetischen Diamanten.

Der wahre Zweck von CVD ist nicht nur das Auftragen einer Beschichtung, sondern das Wachsenlassen eines neuen festen Materials direkt auf einer Oberfläche mit atomarer Präzision. Diese einzigartige Fähigkeit ermöglicht es, außergewöhnlich reine, gleichmäßige und dauerhafte Schichten auf selbst den kompliziertesten Formen zu erzeugen, was mit herkömmlichen Beschichtungsmethoden unmöglich wäre.

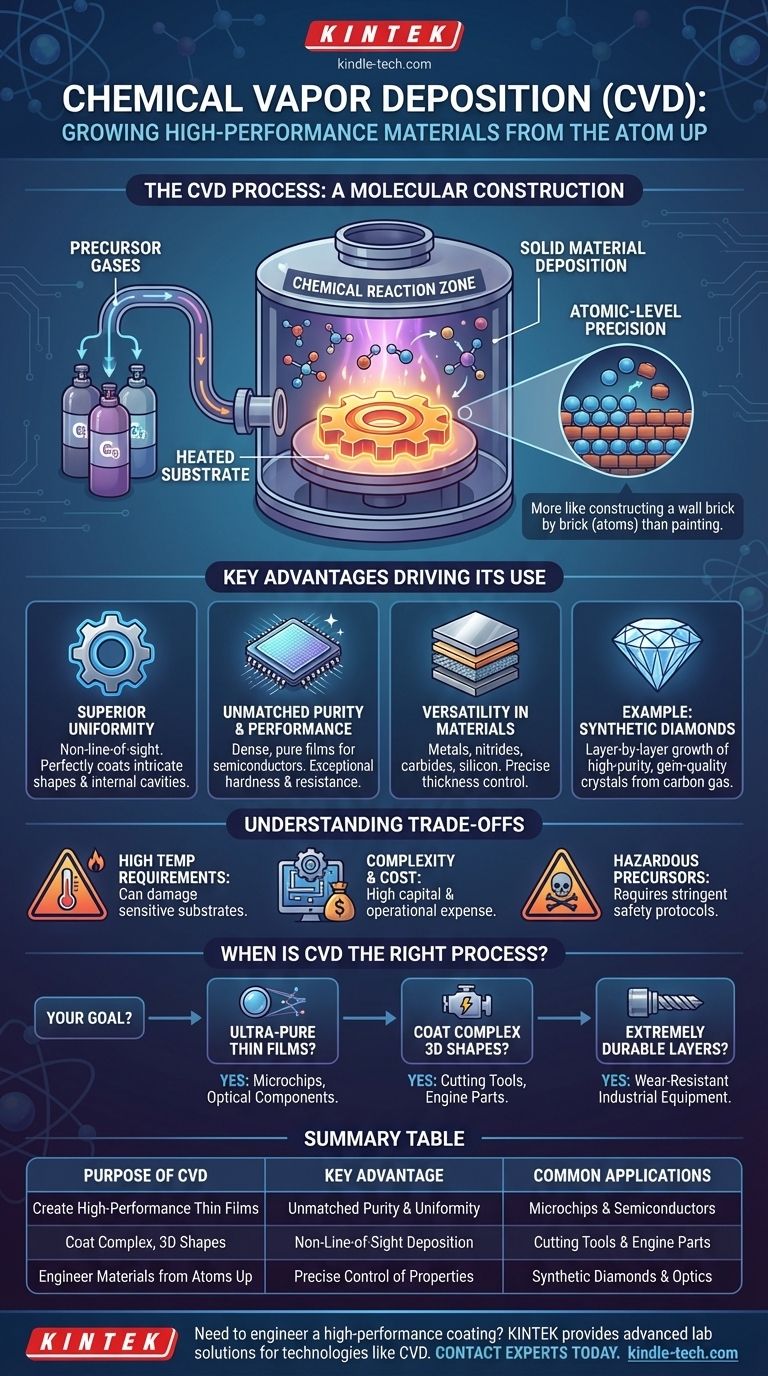

Wie die chemische Gasphasenabscheidung funktioniert

Um den Zweck von CVD zu verstehen, muss man sich seine grundlegende Mechanik ansehen. Es ist weniger wie Malen und mehr wie das Bauen einer Mauer Stein für Stein, wobei die „Steine“ einzelne Atome sind.

Das Kernprinzip: Von Gas zu Feststoff

Der Prozess beginnt mit der Einführung eines oder mehrerer flüchtiger Prekursor-Gase in eine Reaktionskammer. Diese Gase enthalten die chemischen Elemente, die das endgültige feste Material bilden werden.

Die Rolle von Substrat und Wärme

In der Kammer befindet sich ein Substrat, das zu beschichtende Objekt. Das Substrat wird auf eine präzise, hohe Temperatur erhitzt. Diese zugeführte Wärme liefert die notwendige Energie, um eine chemische Reaktion in den Gasen auszulösen, wodurch diese zerfallen und ein festes Material auf der Oberfläche des Substrats abscheiden.

Eine streng kontrollierte Umgebung

Diese gesamte Reaktion findet in einer Vakuumkammer mit einem hochentwickelten Gasversorgungssystem statt. Jede Variable – Temperatur, Druck und Gasfluss – wird sorgfältig kontrolliert, um die endgültigen Eigenschaften der abgeschiedenen Schicht, wie deren Dicke, Reinheit und Kristallstruktur, zu bestimmen.

Die wichtigsten Vorteile, die ihren Einsatz vorantreiben

CVD wird gegenüber anderen Methoden gewählt, wenn die Leistung und Präzision der Endbeschichtung von größter Bedeutung sind. Ihre Vorteile lösen Herausforderungen, die andere Techniken nicht bewältigen können.

Überragende Gleichmäßigkeit auf komplexen Formen

CVD ist ein Nicht-Sichtlinien-Verfahren. Da das Prekursor-Gas die gesamte Kammer füllt, scheidet es Material gleichmäßig auf allen exponierten Oberflächen ab, einschließlich innerer Hohlräume, scharfer Kanten und hochkomplexer Geometrien. Dies gewährleistet eine homogene Beschichtung, die mit Sichtlinien-Methoden wie Sprühen oder Sputtern unmöglich ist.

Unübertroffene Reinheit und Leistung

Durch die Verwendung hochreiner Gase kann der CVD-Prozess Schichten von außergewöhnlicher Reinheit erzeugen. Dies ist in der Halbleiterindustrie entscheidend, wo selbst geringste Verunreinigungen einen Mikrochip ruinieren können. Die resultierenden Schichten sind dicht und gut haftend, was zu überragender Härte, Korrosionsbeständigkeit und elektronischen Eigenschaften führt.

Vielseitigkeit bei Materialien und Dicke

Die Technik ist unglaublich vielseitig und kann zur Abscheidung einer breiten Palette von Materialien verwendet werden, einschließlich Metalle, Keramiken (wie Nitride und Carbide) und Halbleiter wie Silizium. Die Dicke der Beschichtung wird durch die Abscheidungszeit gesteuert und ist theoretisch unbegrenzt.

Häufige Anwendung: Synthetische Diamanten

Eine der bekanntesten Anwendungen von CVD ist die Herstellung von im Labor gezüchteten Diamanten. Durch die Einführung eines kohlenstoffreichen Gases (wie Methan) in eine Kammer kann der Prozess langsam Kohlenstoffatome Schicht für Schicht abscheiden, um einen hochreinen Diamanten in Edelsteinqualität zu züchten.

Die Kompromisse verstehen

Trotz ihrer Leistungsfähigkeit ist CVD nicht immer die richtige Lösung. Ihre Präzision geht mit erheblichen technischen Anforderungen und Einschränkungen einher.

Hohe Temperaturanforderungen

Die hohen Temperaturen, die zur Auslösung der chemischen Reaktion erforderlich sind, können die Eigenschaften eines temperaturempfindlichen Substrats beschädigen oder verändern. Dies begrenzt die Arten von Materialien, die erfolgreich beschichtet werden können.

Prozesskomplexität und Kosten

CVD-Systeme sind komplex und teuer. Sie erfordern Vakuumkammern, präzise Gasversorgungssysteme und Hochtemperatur-Stromversorgungen, die alle zu hohen anfänglichen Investitions- und Betriebskosten beitragen.

Verwendung gefährlicher Prekursoren

Viele der in CVD verwendeten Prekursor-Gase sind giftig, brennbar oder korrosiv. Dies erfordert strenge Sicherheitsprotokolle und spezielle Handhabungssysteme, was eine weitere Ebene der Komplexität und Kosten zum Prozess hinzufügt.

Wann ist CVD das richtige Verfahren?

Die Wahl dieser Technik hängt ganz von Ihrem Endziel ab. Es ist eine Lösung für hochwertige Anwendungen, bei denen die Leistung die Investition rechtfertigt.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung ultrareiner, hochleistungsfähiger Dünnschichten liegt: CVD ist der Industriestandard und bietet eine unübertroffene Kontrolle über Materialreinheit und -struktur für anspruchsvolle Anwendungen wie Mikrochips und optische Komponenten.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer, nicht-flacher Oberflächen liegt: CVD ist die ideale Wahl, da ihre Nicht-Sichtlinien-Natur eine perfekt gleichmäßige Schicht auf komplizierten Geometrien gewährleistet, die andere Methoden nicht erreichen können.

- Wenn Ihr Hauptaugenmerk auf der Herstellung extrem haltbarer, verschleißfester Schichten liegt: CVD eignet sich hervorragend zur Abscheidung harter Keramikmaterialien, um die Lebensdauer und Leistung von Schneidwerkzeugen, Motorteilen und Industrieanlagen drastisch zu verlängern.

Letztendlich bietet CVD ein Maß an molekularer Kontrolle, das es uns ermöglicht, Materialien von Atom zu Atom zu konstruieren und ein einfaches Gas in einen Hochleistungsfeststoff zu verwandeln.

Zusammenfassungstabelle:

| Zweck von CVD | Hauptvorteil | Häufige Anwendungen |

|---|---|---|

| Erzeugung von Hochleistungs-Dünnschichten | Unübertroffene Reinheit & Gleichmäßigkeit | Mikrochips & Halbleiter |

| Beschichtung komplexer, 3D-Formen | Nicht-Sichtlinien-Abscheidung | Schneidwerkzeuge & Motorteile |

| Materialien von Atomen aufwärts entwickeln | Präzise Kontrolle der Eigenschaften | Synthetische Diamanten & Optik |

Müssen Sie eine Hochleistungsbeschichtung für Ihre Laborgeräte oder -komponenten entwickeln?

KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien, einschließlich Lösungen für Präzisionsbeschichtungsanwendungen. Unser Fachwissen kann Ihnen helfen, Technologien wie CVD zu nutzen, um überlegene Materialleistung, Haltbarkeit und Reinheit für Ihre spezifischen Laboranforderungen zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihr Projekt mit der richtigen Ausrüstung und den passenden Lösungen unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Andere fragen auch

- Was ist die spezifische Funktion des Metallfilaments bei der HF-CVD? Schlüsselrollen beim Diamantwachstum

- Welche Maschine wird zur Herstellung von im Labor gezüchteten Diamanten verwendet? Entdecken Sie die HPHT- und CVD-Technologien

- Wie verbessert PACVD-Ausrüstung DLC-Beschichtungen? Geringe Reibung und hohe Hitzebeständigkeit freischalten

- Wie funktioniert ein Hot Filament Chemical Vapor Deposition (HFCVD)-Reaktor? Ein Expertenleitfaden zur Herstellung von Diamantfilmen

- Welche Rolle spielt das HF-CVD-System bei der Herstellung von BDD-Elektroden? Skalierbare Lösungen für die Produktion von Bor-dotiertem Diamant