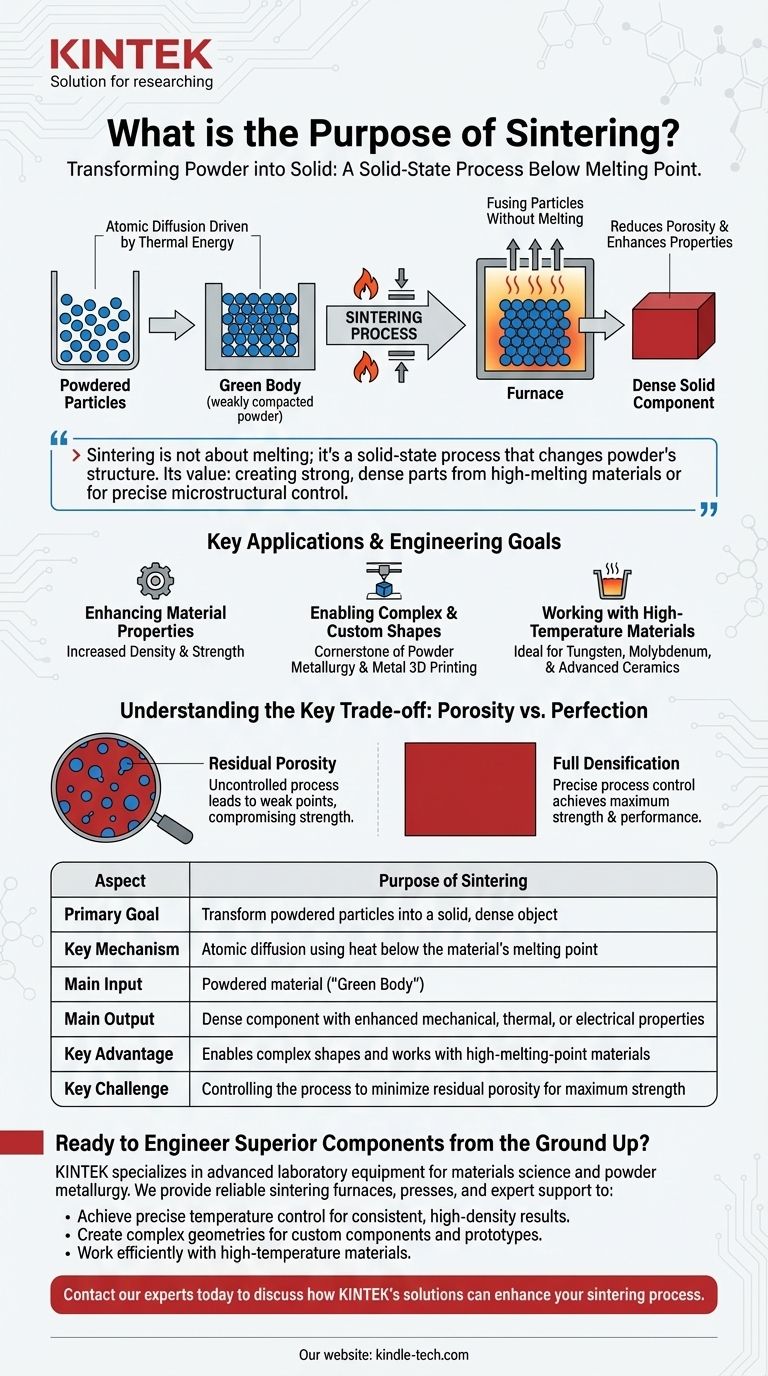

Der grundlegende Zweck des Sinterns besteht darin, eine Ansammlung von Pulverpartikeln mithilfe von Wärme und Druck in ein festes, dichtes Objekt umzuwandeln, und das alles, ohne den Schmelzpunkt des Materials zu erreichen. Dieser Prozess verschmilzt die Partikel miteinander, reduziert die Porosität und verbessert die mechanischen, elektrischen oder thermischen Eigenschaften der fertigen Komponente.

Beim Sintern geht es nicht darum, ein Material zu schmelzen und zu verflüssigen; es ist ein Festkörperprozess, der die Struktur eines Pulvers grundlegend verändert. Sein wahrer Wert liegt in der Herstellung starker, dichter Teile aus Materialien, die schwer zu schmelzen sind, oder wenn eine präzise Kontrolle über die Mikrostruktur des Endprodukts entscheidend ist.

Der Kernmechanismus: Vom Pulver zum Feststoff

Sintern ist ein transformativer Prozess, der eine funktionale Komponente von Grund auf neu aufbaut, beginnend mit einem einfachen Pulver. Es basiert auf atomarer Diffusion, die durch thermische Energie angetrieben wird.

Verschmelzen von Partikeln ohne Schmelzen

Das entscheidende Merkmal des Sinterns ist, dass es bei Temperaturen unterhalb des Schmelzpunkts des Materials abläuft. Dies ist ein erheblicher Vorteil, insbesondere für Materialien wie Wolfram, Molybdän oder fortschrittliche Keramiken, die extrem hohe Schmelztemperaturen aufweisen.

Anstatt das Material zu verflüssigen, gibt die zugeführte Wärme den Atomen an den Kontaktpunkten zwischen den Partikeln genügend Energie, um sich zu bewegen und Bindungen einzugehen, wodurch das Pulver effektiv zu einem einzigen, festen Stück verschmilzt.

Die Rolle von Wärme und Druck

Wärme ist der primäre Antrieb, der die Energie für die atomare Diffusion liefert. Dieser Prozess reduziert auf natürliche Weise den Raum oder die Poren zwischen den einzelnen Partikeln.

Bei einigen fortschrittlichen Methoden wie dem Heiß-Isostatischen Pressen (HIP) wird gleichzeitig mit der Wärme hoher Druck angewendet. Dieser Druck hilft mechanisch beim Kollabieren der Poren, wodurch die Enddichte und Festigkeit des Materials dramatisch erhöht werden.

Vom "Grünling" zur dichten Komponente

Die anfängliche, schwach verdichtete Pulverform wird oft als "Grünling" oder Pulverpressling bezeichnet. Sie besitzt eine minimale mechanische Festigkeit.

Der Sinterprozess verwandelt diesen zerbrechlichen Grünling in einen dichten, starken und funktionalen Artikel mit spezifischen, konstruierten Eigenschaften.

Schlüsselanwendungen und technische Ziele

Ingenieure wählen das Sintern, wenn andere Herstellungsverfahren unpraktisch sind oder die erforderlichen Materialeigenschaften nicht liefern können. Seine Anwendungen sind ein direktes Ergebnis seines einzigartigen Mechanismus.

Verbesserung der Materialeigenschaften

Das Hauptziel des Sinterns ist oft die Verbesserung der intrinsischen Eigenschaften eines Materials. Durch das Entfernen der Poren zwischen den Partikeln erhöht das Sintern die Dichte erheblich.

Diese Verdichtung führt zu einer verbesserten mechanischen Festigkeit, einer besseren thermischen und elektrischen Leitfähigkeit und bei einigen Keramiken sogar zu Transluzenz.

Ermöglichung komplexer und kundenspezifischer Formen

Sintern ist der Eckpfeiler der Pulvermetallurgie und vieler Formen des Metall-3D-Drucks.

Da es mit einem Pulver beginnt, ermöglicht es die Herstellung komplexer Geometrien und kundenspezifischer Formen, die mit traditionellen Guss- oder Bearbeitungsverfahren schwierig oder unerschwinglich teuer wären.

Das Verständnis des Hauptkompromisses: Porosität vs. Perfektion

Obwohl leistungsstark, ist Sintern ein Präzisionsprozess, bei dem Kontrolle von größter Bedeutung ist. Der Hauptkompromiss dreht sich um das Erreichen einer vollständigen Verdichtung.

Die Herausforderung der Restporosität

Wenn der Sinterprozess (Temperatur, Zeit und Druck) nicht perfekt kontrolliert wird, können einige mikroskopische Poren im Material verbleiben.

Diese Restporosität kann zu einer Schwachstelle werden und die letztendliche Festigkeit und Leistung der Komponente unter Belastung beeinträchtigen.

Die Notwendigkeit der Prozesskontrolle

Im Gegensatz zum Schmelzen, das eine homogene Flüssigkeit erzeugt, basiert das Sintern auf atomaren Prozessen, die in einer festen Masse ablaufen.

Um ein gleichmäßig dichtes Endprodukt zu erhalten, ist eine präzise Kontrolle der Pulverqualität, der Verdichtung des Grünlings und des thermischen Zyklus erforderlich. Jede Inkonsistenz kann zu einem unvollkommenen Endteil führen.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl des Sinterns ist eine technische Entscheidung, die auf Material, Komplexität und gewünschten Endprodukten basiert.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Hochtemperaturmaterialien liegt: Sintern ist die ideale Wahl, da es die extremen Energiekosten und technischen Herausforderungen des Schmelzens umgeht.

- Wenn Ihr Hauptaugenmerk auf der Erstellung komplexer oder kundenspezifischer Geometrien liegt: Sintern, insbesondere in Kombination mit dem 3D-Druck, bietet eine unübertroffene Designfreiheit.

- Wenn Ihr Hauptaugenmerk auf der Erzielung spezifischer Materialeigenschaften liegt: Sintern bietet eine feinkörnige Kontrolle über Dichte und Mikrostruktur, um Komponenten für spezifische Leistungsanforderungen zu entwickeln.

Letztendlich befähigt Sintern Ingenieure, überlegene Komponenten von der Partikelebene an aufzubauen.

Zusammenfassungstabelle:

| Aspekt | Zweck des Sinterns |

|---|---|

| Primäres Ziel | Umwandlung von Pulverpartikeln in ein festes, dichtes Objekt |

| Schlüsselmechanismus | Atomare Diffusion unter Wärmeeinwirkung unterhalb des Schmelzpunkts des Materials |

| Haupteingabe | Pulverförmiges Material ("Grünling") |

| Hauptausgabe | Dichte Komponente mit verbesserten mechanischen, thermischen oder elektrischen Eigenschaften |

| Hauptvorteil | Ermöglicht komplexe Formen und die Verarbeitung von Materialien mit hohem Schmelzpunkt |

| Hauptproblem | Kontrolle des Prozesses zur Minimierung der Restporosität für maximale Festigkeit |

Bereit, überlegene Komponenten von Grund auf neu zu entwickeln?

Sintern ist ein präziser Prozess, der die richtige Ausrüstung und Expertise erfordert, um optimale Dichte und Leistung zu erzielen. KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für Materialwissenschaften und Pulvermetallurgie.

Wir bieten die zuverlässigen Sinteröfen, Pressen und den fachkundigen Support, den Sie benötigen, um:

- Präzise Temperaturkontrolle zu erreichen für konsistente, hochdichte Ergebnisse.

- Komplexe Geometrien zu erstellen für kundenspezifische Komponenten und Prototypen.

- Effizient mit Hochtemperaturmaterialien zu arbeiten wie Keramiken und hochschmelzenden Metallen.

Lassen Sie uns gemeinsam Ihren nächsten Durchbruch erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie die Lösungen von KINTEK Ihren Sinterprozess verbessern und Ihnen helfen können, stärkere, zuverlässigere Teile zu erstellen.

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Vakuum Dental Porzellan Sinterofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was passiert, wenn beim Löten kein ausreichender Spaltabstand eingehalten wird? Häufige Lötfehler vermeiden

- Bei welcher Temperatur wird Wolframkarbid gesintert? Beherrschen Sie den Flüssigphasensinterprozess bei 1350°C-1500°C

- Was sind die Hauptvorteile des Sinterns? Komplexe Teile mit überlegenen Materialeigenschaften erzielen

- Wie beeinflusst die isotherme Haltefunktion von Hochtemperaturöfen TLP-Verbindungsschweißnähte? Nahtlose Verbindungen erzielen

- Können Aluminium und Stahl hartgelötet werden? Meistern Sie die metallurgischen Herausforderungen für eine starke Verbindung

- Was ist die Funktion eines Hochvakuum-Glühofens? Optimieren Sie die Bildung Ihrer Zr2Al3C4-Beschichtung

- Was sind die technischen Vorteile der Verwendung eines RMI-Ofens? Hochdichte Keramiken mit Präzision herstellen

- Ist Hartlöten umweltfreundlich? Ein Leitfaden zum nachhaltigen, umweltschonenden Fügen