Im Kern besteht der Zweck des Sinterns darin, ein zerbrechliches, verdichtetes Keramikpulver in ein festes, dichtes und starkes Objekt umzuwandeln. Dies wird durch die Anwendung intensiver Hitze erreicht, die hoch genug ist, um die Pulverpartikel miteinander zu verschmelzen, aber entscheidend unterhalb des Schmelzpunkts des Materials liegt. Dieser einzige Prozess verleiht einem Keramikbauteil seine endgültige mechanische Festigkeit und seine technischen Eigenschaften.

Ein aus Pulver geformtes Keramikobjekt, bekannt als „Grünling“, ist schwach und voller Poren. Das Sintern ist der entscheidende Herstellungsschritt, der diese Poren beseitigt und das Material zu einem dichten und langlebigen Endteil verbindet, ohne es schmelzen und gießen zu müssen.

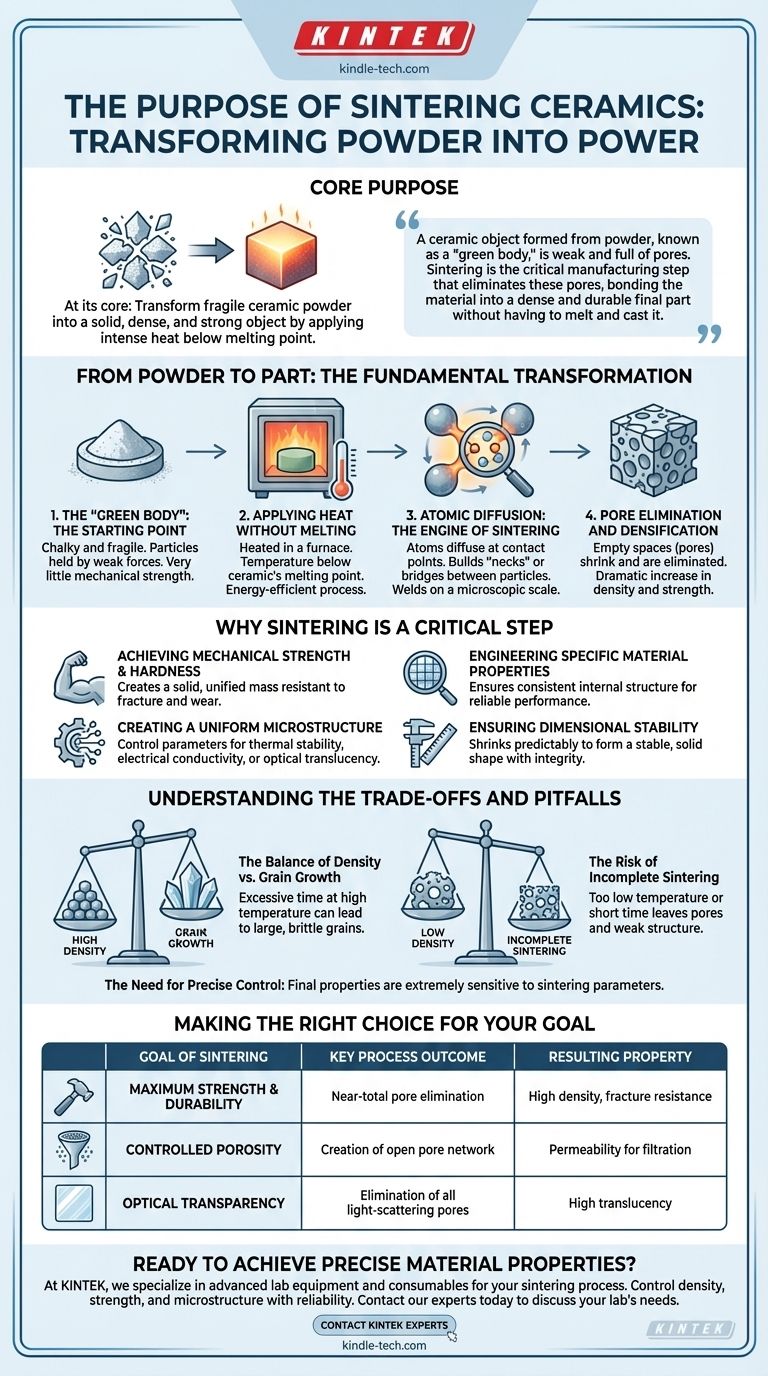

Vom Pulver zum Teil: Die grundlegende Transformation

Sintern ist nicht nur Erhitzen; es ist ein kontrollierter Prozess auf atomarer Ebene. Das Verständnis dieser Transformation zeigt, warum sie für die Herstellung von Hochleistungskeramiken so entscheidend ist.

Der „Grünling“: Der Ausgangspunkt

Der Prozess beginnt mit Keramikpulver, das zu einer gewünschten Form gepresst wird. Dieses anfängliche Objekt, ein Grünling genannt, ist kreidig und zerbrechlich. Es behält seine Form, besitzt aber sehr wenig mechanische Festigkeit, da die einzelnen Partikel nur durch schwache physikalische Kräfte zusammengehalten werden.

Hitze anwenden ohne zu schmelzen

Der Grünling wird in einen Ofen gelegt und auf eine bestimmte, hohe Temperatur erhitzt. Diese Temperatur wird sorgfältig so gewählt, dass sie unterhalb des Schmelzpunkts der Keramik liegt. Dies ist ein entscheidender Vorteil, der den Prozess energieeffizienter und für hochschmelzende Materialien wie Keramik geeignet macht.

Atomare Diffusion: Der Motor des Sinterns

Bei dieser erhöhten Temperatur werden die Atome an den Kontaktpunkten zwischen den Pulverpartikeln hochaktiv. Sie beginnen zu diffundieren, d.h. sich über die Grenzen benachbarter Partikel hinweg zu bewegen. Diese atomare Bewegung bildet effektiv „Hälse“ oder Brücken zwischen den Partikeln und verschweißt sie auf mikroskopischer Ebene miteinander.

Poreneliminierung und Verdichtung

Während die Partikel verschmelzen, schrumpfen die leeren Räume oder Poren zwischen ihnen allmählich und werden eliminiert. Dieser Prozess, bekannt als Verdichtung, ist das primäre Ziel der meisten Sintervorgänge. Die Beseitigung der Porosität ist direkt verantwortlich für die dramatische Zunahme der Dichte und Festigkeit des Materials.

Warum Sintern ein kritischer Schritt in der Keramikherstellung ist

Die Veränderungen, die während des Sinterns auftreten, sind es, die die einzigartigen und wertvollen Eigenschaften von Keramikmaterialien freisetzen. Ohne sie hat man lediglich einen gepressten Pulverblock.

Erreichen von mechanischer Festigkeit und Härte

Durch das Verschmelzen von Partikeln und das Entfernen von Poren erzeugt das Sintern eine feste, einheitliche Masse. Diese dichte Struktur ist wesentlich widerstandsfähiger gegen Bruch und Verschleiß, was zu der hohen mechanischen Festigkeit und Härte führt, für die Keramiken bekannt sind.

Entwicklung spezifischer Materialeigenschaften

Der Prozess ist hochgradig kontrollierbar. Durch sorgfältige Steuerung von Parametern wie Temperatur, Zeit und Atmosphäre können Ingenieure die endgültigen Eigenschaften präzise anpassen. Dazu gehört die Optimierung für thermische Stabilität, elektrische Leitfähigkeit (oder Isolation) und sogar optische Transluzenz.

Erzeugung einer gleichmäßigen Mikrostruktur

Erfolgreiches Sintern erzeugt eine konsistente innere Struktur oder Mikrostruktur im gesamten Keramikteil. Diese Gleichmäßigkeit ist entscheidend, um eine zuverlässige und vorhersehbare Leistung zu gewährleisten, insbesondere bei anspruchsvollen Anwendungen wie Schneidwerkzeugen oder elektrischen Isolatoren.

Sicherstellung der Dimensionsstabilität

Während sich das Material verdichtet, schrumpft es auf vorhersagbare Weise, um eine stabile, feste Form zu bilden. Dieses endgültige gesinterte Teil behält seine Abmessungen und Integrität unter Betriebsbedingungen bei.

Verständnis der Kompromisse und Fallstricke

Obwohl leistungsstark, ist das Sintern ein empfindliches Gleichgewicht. Die Kontrolle des Prozesses ist entscheidend, um Defekte zu vermeiden und das gewünschte Ergebnis zu erzielen.

Das Gleichgewicht von Dichte vs. Kornwachstum

Das primäre Ziel ist in der Regel, die Dichte durch das Entfernen von Poren zu erhöhen. Wenn das Material jedoch zu lange bei hoher Temperatur gehalten wird, können die einzelnen Kristallkörner übermäßig groß werden. Dies kann das Material manchmal spröder machen, daher müssen Ingenieure ein Gleichgewicht zwischen dem Erreichen hoher Dichte und der Kontrolle des Kornwachstums finden.

Das Risiko unvollständigen Sinterns

Wenn die Temperatur zu niedrig oder die Zeit zu kurz ist, verschmelzen die Partikel nicht vollständig. Das resultierende Teil bleibt porös, schwach und erfüllt seine Leistungsspezifikationen nicht.

Die Notwendigkeit präziser Kontrolle

Die endgültigen Eigenschaften einer Keramik sind extrem empfindlich gegenüber den Sinterparametern. Geringfügige Abweichungen im Heizzyklus können zu erheblichen Unterschieden in Dichte, Festigkeit und anderen Eigenschaften führen, wodurch die Prozesskontrolle für die Qualität von größter Bedeutung ist.

Die richtige Wahl für Ihr Ziel treffen

Das spezifische Ziel des Sinterns kann je nach beabsichtigter Anwendung des endgültigen Keramikbauteils fein abgestimmt werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Haltbarkeit liegt: Ihr Ziel ist es, die höchstmögliche Dichte durch die Eliminierung nahezu aller Porosität zu erreichen, um ein robustes Teil für Anwendungen wie Keramiklager oder Schneidwerkzeuge zu schaffen.

- Wenn Ihr Hauptaugenmerk auf kontrollierter Porosität liegt: Sie werden das Sintern nutzen, um eine starke, gebundene Struktur zu schaffen, die absichtlich ein Netzwerk offener Poren hinterlässt, was für Produkte wie Keramikfilter unerlässlich ist.

- Wenn Ihr Hauptaugenmerk auf optischer Transparenz liegt: Sie müssen eine nahezu vollständige Poreneliminierung erreichen, da selbst mikroskopische Poren Licht streuen und Opazität verursachen, eine kritische Anforderung für transparente Panzerungen oder spezielle Linsen.

Letztendlich bedeutet die Beherrschung des Sinterprozesses die Beherrschung der Fähigkeit, die endgültige Form und Funktion eines Keramikmaterials zu konstruieren.

Zusammenfassungstabelle:

| Ziel des Sinterns | Wichtigstes Prozessergebnis | Resultierende Eigenschaft |

|---|---|---|

| Maximale Festigkeit & Haltbarkeit | Nahezu vollständige Poreneliminierung | Hohe Dichte, Bruchfestigkeit |

| Kontrollierte Porosität | Erzeugung eines offenen Porennetzwerks | Permeabilität für Filtration |

| Optische Transparenz | Eliminierung aller lichtstreuenden Poren | Hohe Transluzenz |

| Elektrische/Thermische Kontrolle | Maßgeschneiderte Mikrostruktur | Spezifische Leitfähigkeit oder Isolation |

Bereit, präzise Materialeigenschaften mit Ihren Keramikkomponenten zu erzielen?

Bei KINTEK sind wir auf die fortschrittliche Laborausrüstung und Verbrauchsmaterialien spezialisiert, die zur Perfektionierung Ihres Sinterprozesses erforderlich sind. Ob Sie Schneidwerkzeuge, Filter oder transparente Keramiken entwickeln, unsere Lösungen helfen Ihnen, Dichte, Festigkeit und Mikrostruktur zuverlässig zu steuern.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Sinter- und Keramikfertigungsanforderungen Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

Andere fragen auch

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung zur sicheren und effektiven Reinigung

- Was sind die Vorteile der Verwendung eines Aluminiumoxid-Liners in einem Rohrofen für Korrosionssimulationen bei der Biomasseverbrennung?

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Welchen Druck hält ein Rohrofen aus? Wesentliche Sicherheitsgrenzwerte für Ihr Labor

- Was ist die Funktion von Aluminiumoxidröhren und Aluminiumoxidwolle in einem Pyrolyseofen? Optimieren Sie die Qualität Ihrer Biokohleproduktion