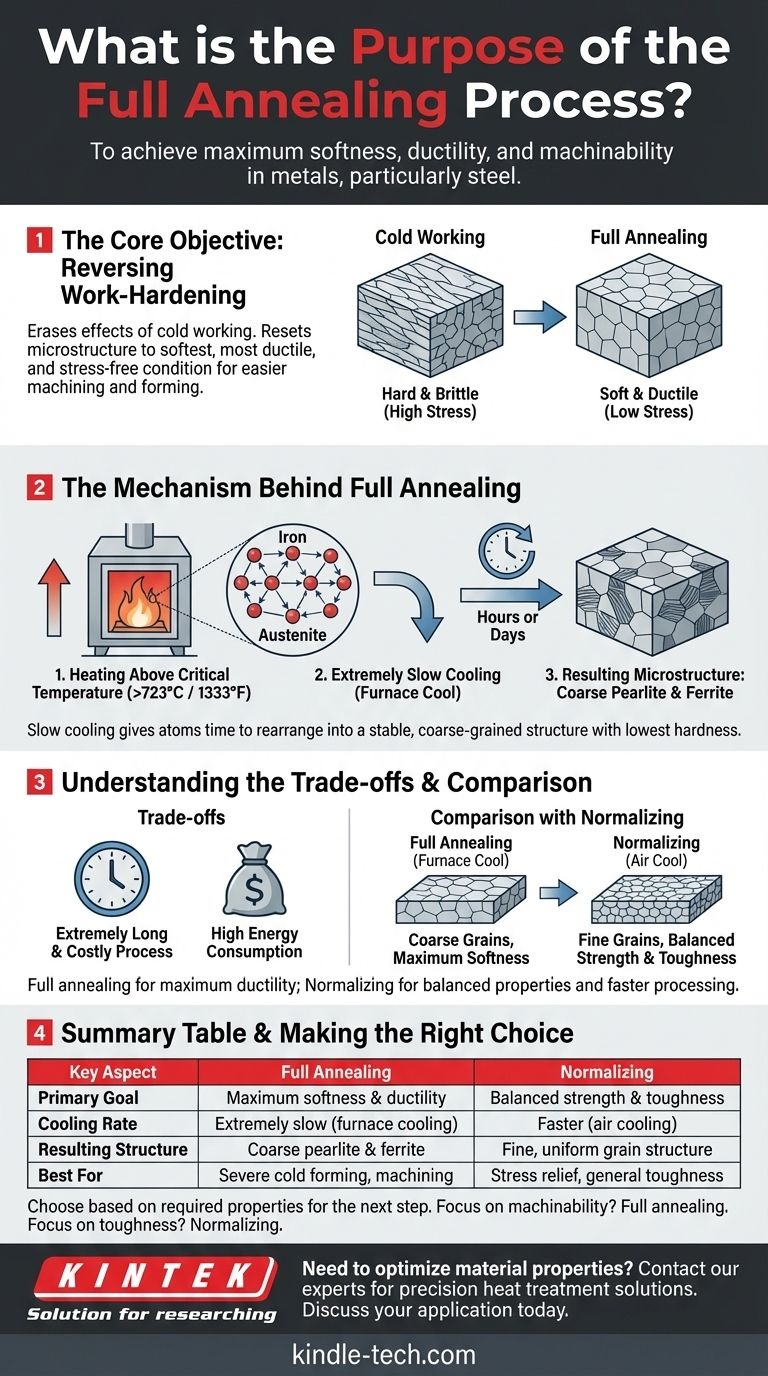

Im Wesentlichen besteht der Zweck des Vollglühprozesses darin, ein Metall, typischerweise Stahl, so weich und duktil wie möglich zu machen. Diese Wärmebehandlung kehrt die durch Prozesse wie Kaltumformung oder Schmieden verursachte Verhärtung und Sprödigkeit effektiv um, löst innere Spannungen und erzeugt eine gleichmäßige, leicht verarbeitbare Mikrostruktur.

Beim Vollglühen geht es nicht nur darum, ein Metall weicher zu machen; es ist ein präziser metallurgischer Prozess, der darauf ausgelegt ist, einen spezifischen, spannungsfreien Gleichgewichtszustand zu erreichen. Indem man Stahl über seine kritische Temperatur erhitzt und ihn dann extrem langsam abkühlt, erzeugt man eine grobe Perlitstruktur, die maximale Duktilität und Bearbeitbarkeit bietet.

Das Kernziel: Umkehrung der Kaltverfestigung

Warum Materialien hart und spröde werden

Wenn ein Metall bei Raumtemperatur mechanisch geformt wird (ein als Kaltumformung bekannter Prozess), werden seine innere Kristallstruktur oder „Körner“ verzerrt und beansprucht.

Dieser als Kaltverfestigung bezeichnete Prozess erhöht die Härte und Festigkeit des Materials, verringert jedoch dessen Duktilität erheblich, wodurch es spröde wird und bei weiteren Bearbeitungsversuchen zum Reißen neigt.

Das Ziel der maximalen Weichheit

Das Vollglühen wird eingesetzt, um die Auswirkungen der Kaltverfestigung vollständig zu beseitigen.

Das Hauptziel ist es, die Mikrostruktur des Materials auf seinen weichsten, duktilsten und spannungsfreiesten Zustand „zurückzusetzen“. Dies erleichtert die Bearbeitung, Formung oder Umformung des Metalls ohne Bruch.

Der Mechanismus hinter dem Vollglühen

Erhitzen über die kritische Temperatur

Der Prozess beginnt mit dem Erhitzen des Stahls auf eine bestimmte Temperatur, typischerweise weit über 723 °C (1333 °F), in einen Bereich, in dem sich seine Kristallstruktur vollständig in eine Phase namens Austenit umwandelt.

In diesem Austenitzustand wird die vorherige verzerrte Kornstruktur vollständig ausgelöscht, wodurch eine einheitliche, feste Lösung entsteht.

Die Bedeutung der extrem langsamen Abkühlung

Dies ist der definierende Schritt des Vollglühens. Das Material wird sehr langsam abgekühlt, oft indem einfach der Ofen ausgeschaltet und es über viele Stunden oder sogar Tage abkühlen gelassen wird.

Diese kontrollierte, langsame Abkühlrate gibt den Atomen genügend Zeit, sich in einer hochgeordneten und grobkörnigen Mikrostruktur neu anzuordnen.

Die resultierende Mikrostruktur

Wenn der Stahl langsam abkühlt, wandelt sich der Austenit in eine Mischung aus Ferrit (reines Eisen) und Perlit (eine geschichtete Struktur aus Ferrit und Eisencarbid) um.

Diese grobe Ferrit- und Perlitstruktur ist stabil, weist sehr geringe innere Spannungen auf und entspricht der geringstmöglichen Härte und der höchstmöglichen Duktilität für diesen Stahl.

Verständnis der Kompromisse

Zeit und Kosten

Der Hauptnachteil des Vollglühens ist, dass es sich um einen extrem langen und kostspieligen Prozess handelt. Die Anforderung einer langsamen Ofenabkühlung bedeutet, dass ein Ofen für einen längeren Zeitraum belegt ist, was zu hohem Energieverbrauch und geringem Durchsatz führt.

Vergleich mit dem Normalisieren

Normalisieren ist eine ähnliche Wärmebehandlung, bei der Stahl in den Austenitbereich erhitzt, aber dann an der Luft abgekühlt wird. Diese schnellere Abkühlrate ist kostengünstiger und weniger zeitaufwendig.

Geglühte vs. Normalisierte Eigenschaften

Die Luftabkühlung (Normalisieren) erzeugt eine feinere, gleichmäßigere Kornstruktur im Vergleich zu den groben Körnern des Vollglühens.

Ein normalisiertes Teil ist folglich härter, fester und zäher als ein vollständig geglühtes Teil. Das Vollglühen sorgt für maximale Weichheit, während das Normalisieren ein ausgewogeneres mechanisches Eigenschaftsprofil liefert.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl zwischen Vollglühen und anderen Behandlungen hängt vollständig von den erforderlichen Eigenschaften für den nächsten Fertigungsschritt oder die Endanwendung ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Bearbeitbarkeit oder umfangreicher Kaltumformung liegt: Wählen Sie das Vollglühen, da es den weichstmöglichen Zustand erzeugt, was den Werkzeugverschleiß reduziert und Rissbildung bei starker Verformung verhindert.

- Wenn Ihr Hauptaugenmerk auf Spannungsentlastung bei verbesserter Zähigkeit liegt: Ziehen Sie das Normalisieren in Betracht, da es ein wirtschaftlicheres Verfahren ist, das eine verfeinerte Kornstruktur mit einem guten Gleichgewicht zwischen Festigkeit und Duktilität liefert.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung der Sprödigkeit eines bereits gehärteten Teils liegt: Sie benötigen Anlassen, einen Niedertemperaturprozess, der auf das Härten folgt, um die Zähigkeit zu erhöhen.

Letztendlich ergibt sich die Kontrolle der Endfestigkeit eines Materials aus dem Verständnis, wie Wärme und Zeit seine innere Struktur grundlegend verändern können.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Vollglühen | Normalisieren |

|---|---|---|

| Hauptziel | Maximale Weichheit & Duktilität | Ausgewogene Festigkeit & Zähigkeit |

| Abkühlrate | Extrem langsam (Ofenabkühlung) | Schneller (Luftabkühlung) |

| Resultierende Struktur | Grober Perlit & Ferrit | Feine, gleichmäßige Kornstruktur |

| Am besten geeignet für | Starke Kaltumformung, Bearbeitung | Spannungsentlastung, allgemeine Zähigkeit |

Müssen Sie die Eigenschaften Ihres Materials für die Bearbeitung oder Umformung optimieren?

Bei KINTEK sind wir auf Präzisionswärmebehandlungslösungen für Labore und die Fertigung spezialisiert. Ob Sie Vollglühen für maximale Duktilität oder andere Verfahren wie Normalisieren für ausgewogene Eigenschaften benötigen, unsere Expertise und hochwertigen Laborgeräte stellen sicher, dass Sie genau die Materialeigenschaften erreichen, die Ihr Projekt erfordert.

Lassen Sie uns Ihre Anwendung besprechen: Kontaktieren Sie noch heute unsere Experten, um die ideale Wärmebehandlungsstrategie für Ihren Stahl oder andere Metalle zu finden.

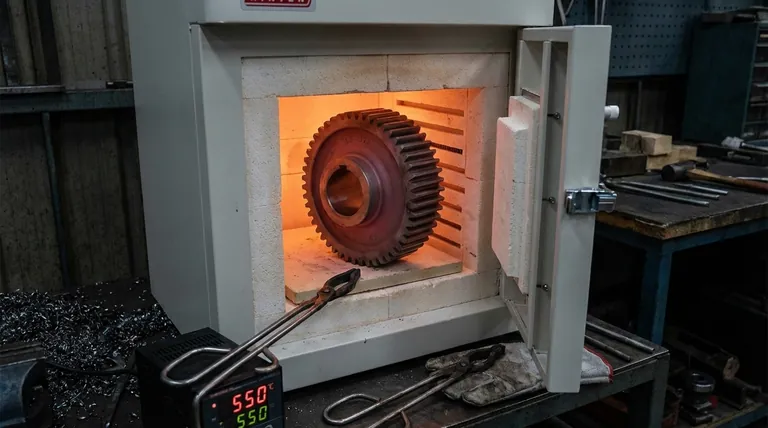

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Was ist der Unterschied zwischen einem Muffelofen und einem normalen Ofen? Sicherstellung der Probenreinheit durch indirekte Beheizung

- Was sind die Sicherheitsvorkehrungen für Hitzeexperimente? Wesentliche Schritte zur Vermeidung von Verbrennungen und Unfällen im Labor

- Was ist der Unterschied zwischen einem Muffelofen und einem Trockenschrank? Wählen Sie das richtige Werkzeug für Ihren thermischen Prozess

- Welche Vorsichtsmaßnahmen gibt es für Hitze im Labor? Wesentliche Sicherheitsregeln zur Vermeidung von Verbrennungen und Bränden

- Wie wird der Aschegehalt in einem Muffelofen bestimmt? Beherrschen Sie die Methode der gravimetrischen Analyse