Der grundlegende Zweck der Verwendung von Argongas beim Sputtern ist die Erzeugung von Ionen. Diese Ionen wirken als Projektile in einem hochenergetischen „Sandstrahl“-Prozess, bombardieren ein Targetmaterial und lösen dessen Atome physikalisch ab, sodass sie als dünne Schicht auf einem Substrat abgeschieden werden können.

Sputtern ist kein chemischer oder thermischer Prozess; es ist ein physikalischer Impulsübertrag. Argon wird als idealer „Sand“ für dieses Sandstrahlen im atomaren Maßstab gewählt, da es chemisch inert ist und die richtige Masse besitzt, um Atome effizient aus dem Target zu schleudern, ohne den resultierenden Film zu kontaminieren.

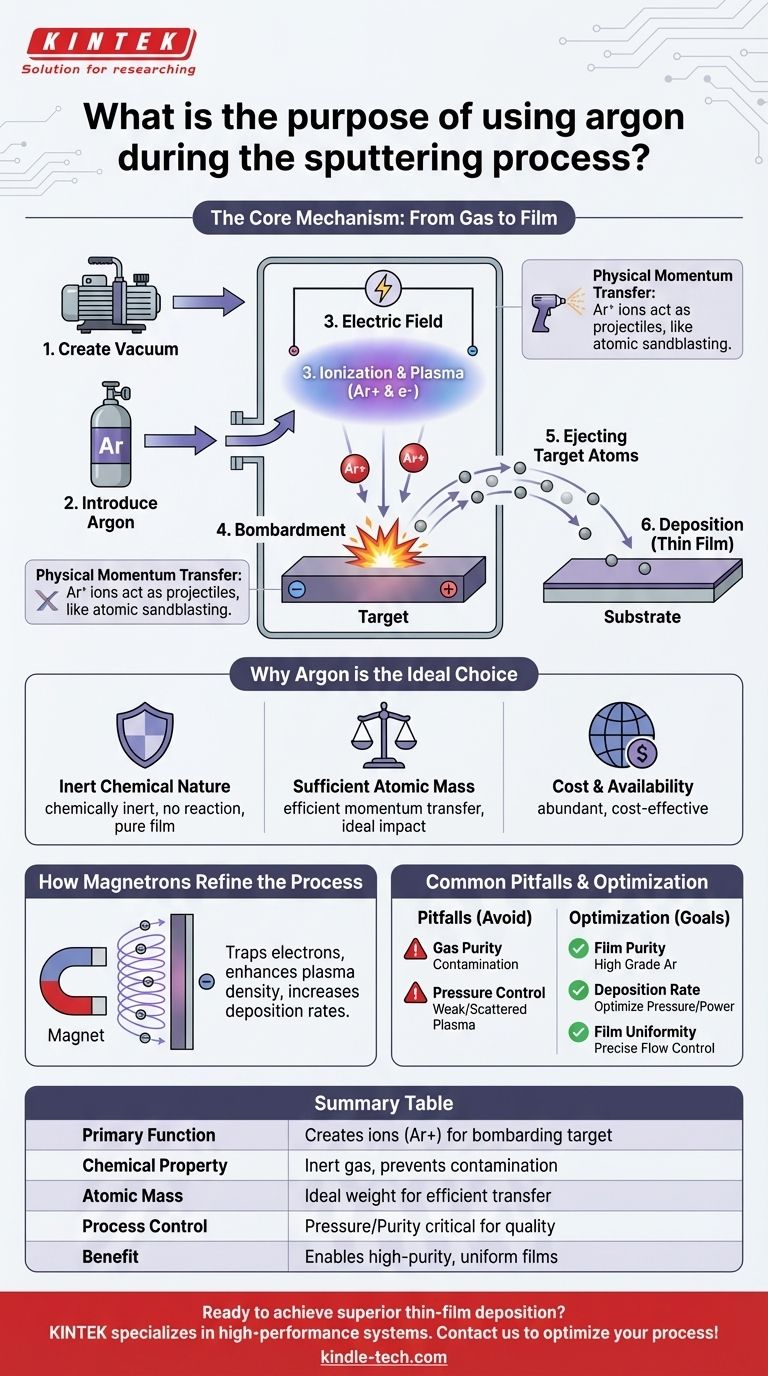

Der Kernmechanismus: Vom Gas zum Film

Um die Rolle von Argon zu verstehen, müssen Sie zunächst den Sputterprozess selbst verstehen. Es ist eine präzise, mehrstufige Kette von Ereignissen, die in einer Vakuumkammer stattfindet.

Erzeugen der Plasmaumgebung

Zuerst wird die Sputterkammer auf ein Hochvakuum gepumpt, um unerwünschte atmosphärische Gase zu entfernen. Dann wird eine kleine, präzise gesteuerte Menge hochreinen Argongases eingeführt.

Die Rolle der Ionisierung

Ein starkes elektrisches Feld wird innerhalb der Kammer angelegt. Dieses Feld energetisiert das Argongas, entreißt den Argonatomen Elektronen und erzeugt eine Mischung aus positiv geladenen Argonionen (Ar+) und freien Elektronen. Dieses energetisierte, ionisierte Gas wird als Plasma bezeichnet.

Bombardieren des Targets

Das abzuscheidende Material, bekannt als Target, erhält eine negative elektrische Ladung. Die positiv geladenen Argonionen im Plasma werden auf natürliche Weise und mit Kraft auf dieses negativ geladene Target beschleunigt.

Ausstoßen des Targetmaterials

Die hochenergetischen Argonionen kollidieren mit der Oberfläche des Targets. Dieser Aufprall hat genug Kraft, um Atome des Targetmaterials physikalisch abzulösen, ein Prozess, der als Sputtern bezeichnet wird. Diese ausgestoßenen Targetatome bewegen sich dann durch die Kammer und beschichten das nahegelegene Substrat, wodurch ein dünner, gleichmäßiger Film entsteht.

Warum Argon die ideale Wahl ist

Obwohl auch andere Gase verwendet werden können, ist Argon aus mehreren wichtigen Gründen der Industriestandard für die meisten Sputteranwendungen.

Inerte chemische Natur

Argon ist ein Edelgas, was bedeutet, dass es chemisch inert ist. Es reagiert nicht mit dem Targetmaterial, dem Substrat oder den Kammerkomponenten. Dies stellt sicher, dass der endgültig abgeschiedene Film rein ist und genau die Eigenschaften des ursprünglichen Targetmaterials aufweist.

Ausreichende Atommasse

Argon hat eine ideale Atommasse für diesen Prozess. Es ist schwer genug, um Impuls effizient zu übertragen und Atome von den meisten gängigen Targetmaterialien abzulösen. Leichtere Gase hätten möglicherweise nicht genug Aufprall, während deutlich schwerere Gase in den Film eingebettet werden oder das Substrat beschädigen könnten.

Kosten und Verfügbarkeit

Argon ist das dritthäufigste Gas in der Erdatmosphäre, was es für großtechnische industrielle Fertigungsprozesse leicht verfügbar und kostengünstig macht.

Wie Magnetrons den Prozess verfeinern

Die bloße Erzeugung eines Argonplasmas reicht für moderne Anwendungen nicht aus. Magnetrons werden eingesetzt, um die Effizienz des Prozesses dramatisch zu verbessern.

Einfangen von Elektronen, Verbesserung des Plasmas

Hinter dem Target werden starke Magnete platziert. Dieses Magnetfeld fängt die freien Elektronen aus dem Plasma ein und zwingt sie auf eine spiralförmige Bahn nahe der Targetoberfläche.

Erhöhung der Ionisationseffizienz

Diese eingefangenen Elektronen kollidieren viel wahrscheinlicher mit neutralen Argonatomen. Jede Kollision erzeugt ein weiteres Argonion, wodurch die Dichte und Intensität des Plasmas direkt vor dem Target, wo es am dringendsten benötigt wird, dramatisch erhöht wird.

Verbesserung der Abscheideraten

Ein dichteres Plasma bedeutet, dass mehr Argonionen zum Bombardieren des Targets zur Verfügung stehen. Dies führt zu mehr zerstäubten Atomen und einer deutlich schnelleren, effizienteren und besser kontrollierbaren Abscheiderate.

Häufige Fallstricke, die es zu vermeiden gilt

Die Rolle von Argon scheint unkompliziert, aber seine Handhabung ist entscheidend für ein qualitativ hochwertiges Ergebnis.

Gasreinheit ist entscheidend

Jegliche Verunreinigungen im Argongas, wie Sauerstoff oder Wasserdampf, können mit dem Targetmaterial reagieren. Dies erzeugt unerwünschte Verbindungen und kontaminiert den fertigen Film, wodurch dessen elektrische, optische oder mechanische Eigenschaften verändert werden.

Druckkontrolle ist unerlässlich

Der Druck des Argongases in der Kammer ist eine kritische Variable. Zu geringer Druck führt zu einem schwachen Plasma und einer sehr langsamen Abscheiderate. Zu hoher Druck kann dazu führen, dass die zerstäubten Atome auf ihrem Weg zum Substrat mit Argonatomen kollidieren, wodurch sie gestreut werden und die Filmqualität und -gleichmäßigkeit beeinträchtigt werden.

Die richtige Wahl für Ihr Ziel treffen

Die Kontrolle des Argongases ist zentral für die Kontrolle des Ergebnisses des Sputterprozesses.

- Wenn Ihr Hauptaugenmerk auf der Reinheit des Films liegt: Verwenden Sie die höchste verfügbare Argongasqualität (UHP 99,999 %) und stellen Sie sicher, dass Ihre Vakuumkammer keine Lecks aufweist.

- Wenn Ihr Hauptaugenmerk auf einer hohen Abscheiderate liegt: Sie müssen den Argondruck in Verbindung mit der Magnetronleistung optimieren, um das dichteste, stabilste Plasma zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Gleichmäßigkeit des Films liegt: Sie benötigen eine präzise Kontrolle des Argongasflusses und -drucks, um sicherzustellen, dass die Plasmadichte über die gesamte Oberfläche des Targets konsistent ist.

Letztendlich ist Argon das unverzichtbare Werkzeug, das ein festes Ausgangsmaterial in den atomaren Dampf umwandelt, der für die Hochleistungs-Dünnschichtabscheidung erforderlich ist.

Zusammenfassungstabelle:

| Schlüsselaspekt | Rolle von Argon beim Sputtern |

|---|---|

| Primäre Funktion | Erzeugt Ionen (Ar+) zum Bombardieren des Targetmaterials |

| Chemische Eigenschaft | Inertes Gas, verhindert Kontamination des Films |

| Atommasse | Ideales Gewicht für effizienten Impulsübertrag |

| Prozesskontrolle | Gasdruck und Reinheit sind entscheidend für Filmqualität und Abscheiderate |

| Vorteil | Ermöglicht hochreine, gleichmäßige Dünnschichtabscheidung für Elektronik, Optik und mehr |

Bereit, eine überlegene Dünnschichtabscheidung in Ihrem Labor zu erreichen? Die präzise Kontrolle des Argongases ist nur ein Teil der Gleichung. KINTEK ist spezialisiert auf Hochleistungs-Sputtersysteme und Verbrauchsmaterialien, die optimale Plasmabedingungen für Ihre spezifischen Materialien und Anwendungen gewährleisten. Lassen Sie sich von unseren Experten helfen, Ihren Prozess für maximale Reinheit, Gleichmäßigkeit und Abscheiderate zu optimieren. Kontaktieren Sie KINTEK noch heute, um Ihre Dünnschichtanforderungen für Ihr Labor zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

Andere fragen auch

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen