Im Kern ist Pyrolyse eine Form des fortschrittlichen Recyclings, die hohe Hitze in einer sauerstofffreien Umgebung nutzt, um Kunststoffabfälle abzubauen. Anstatt das Material zu verbrennen, zersetzt dieser Prozess lange Kunststoffpolymerketten thermisch in einfachere, wertvolle Substanzen, hauptsächlich ein synthetisches Öl, ein brennbares Gas und einen festen Koks.

Pyrolyse bietet eine überzeugende Lösung zur Umwandlung schwer recycelbarer Kunststoffe in neue Ressourcen, die über die Grenzen traditioneller Methoden hinausgeht. Ihre Wirksamkeit ist jedoch nicht garantiert; sie hängt von der Effizienz des spezifischen Prozesses, seinem Energiebedarf und der Qualität der Endprodukte ab.

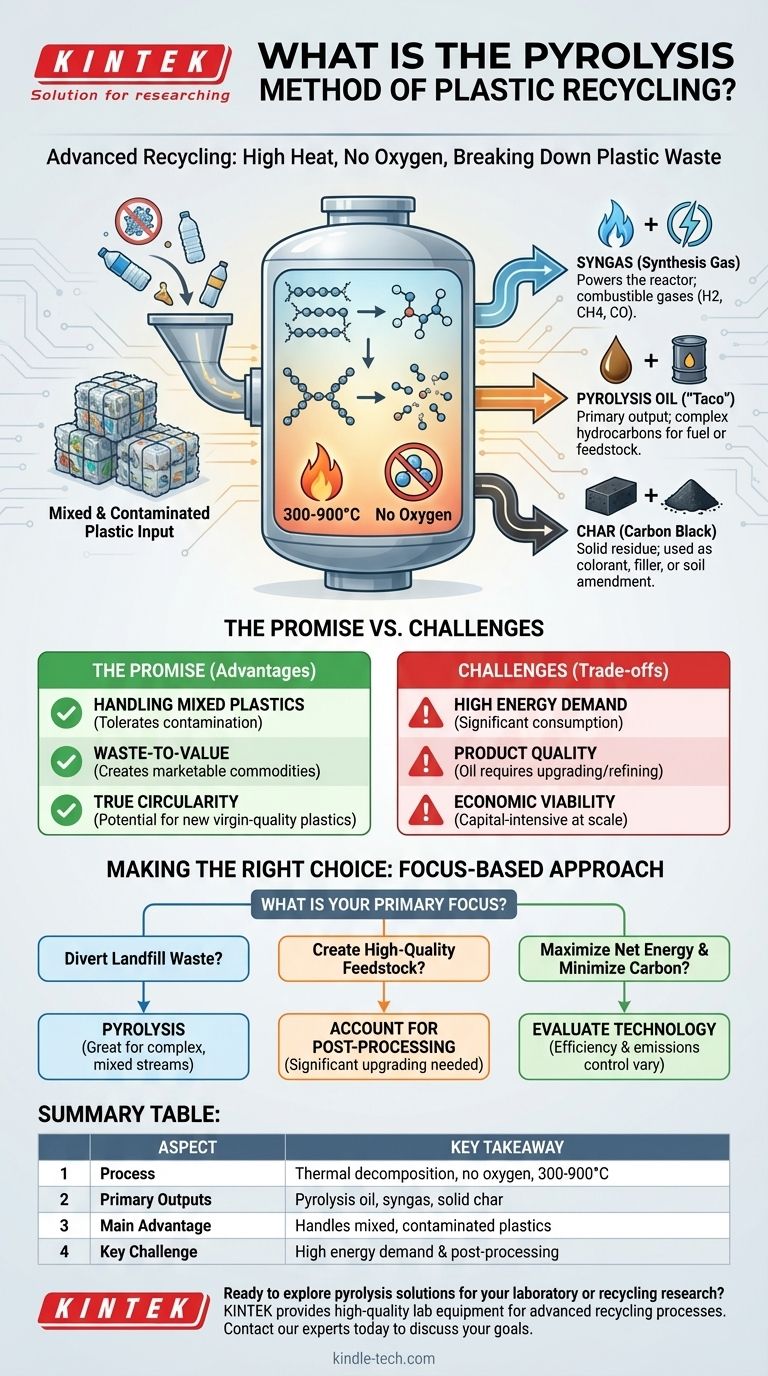

Wie Pyrolyse funktioniert: Ein Blick ins Innere des Reaktors

Pyrolyse ist im Grunde ein chemischer Zersetzungsprozess, der durch Wärme angetrieben wird. Sie funktioniert, indem sie den ursprünglichen Polymerisationsprozess umkehrt und große, komplexe Moleküle in kleinere, einfachere zerlegt.

Die entscheidende Rolle der Hitze

Kunststoffe werden in einen Reaktorbehälter gegeben und auf extreme Temperaturen erhitzt, typischerweise zwischen 300 °C und 900 °C (570 °F bis 1650 °F). Diese intensive Hitze liefert die Energie, die benötigt wird, um die starken chemischen Bindungen zu trennen, die die langen Polymerketten zusammenhalten.

Die Abwesenheit von Sauerstoff

Dies ist das Schlüsselelement, das Pyrolyse von der Verbrennung unterscheidet. Durch das Entfernen von Sauerstoff aus dem Reaktor verhindern wir die Verbrennung. Anstatt zu verbrennen und seine Energie als Wärme und Rauch freizusetzen, "spaltet" sich der Kunststoff in kleinere Kohlenwasserstoffmoleküle.

Die drei primären Ausgaben

Der Prozess trennt den zersetzten Kunststoff in drei verschiedene Produktströme.

- Pyrolyseöl (oder "Taco"): Dieses flüssige Produkt, technisch als "aus Kunststoff gewonnenes Pyrolyseöl" bekannt, ist das Hauptprodukt. Es ist eine komplexe Mischung aus Kohlenwasserstoffen, die raffiniert und aufbereitet werden kann, um als Kraftstoff oder als Ausgangsstoff zur Herstellung neuer Chemikalien und sogar neuer Kunststoffe verwendet zu werden.

- Synthesegas (Syngas): Dies ist eine Mischung aus nicht kondensierbaren, brennbaren Gasen wie Wasserstoff, Methan und Kohlenmonoxid. In den meisten modernen Anlagen wird dieses Synthesegas aufgefangen und zur Befeuerung des Pyrolyse-Reaktors selbst verwendet, was dazu beiträgt, den hohen Energiebedarf des Prozesses auszugleichen.

- Koks (oder Ruß): Dieser feste, kohlenstoffreiche Rückstand bleibt übrig, nachdem die flüchtigen Bestandteile ausgetrieben wurden. Abhängig von der Reinheit des Eingangskunststoffs kann dieser Koks als Farbstoff, Füllmaterial oder Bodenverbesserer verwendet werden, obwohl er auch Verunreinigungen enthalten kann, die eine sichere Entsorgung erfordern.

Das Versprechen: Warum Pyrolyse in Betracht ziehen?

Pyrolyse behebt mehrere der Kernschwächen, die dem traditionellen mechanischen Recycling innewohnen, bei dem Kunststoff zerkleinert, gewaschen und geschmolzen wird.

Umgang mit kontaminierten und gemischten Kunststoffen

Mechanisches Recycling erfordert extrem saubere und gut sortierte Kunststoffe. Pyrolyse ist weitaus toleranter. Sie kann gemischte Kunststoffballen, mehrschichtige Folien und Kunststoffe verarbeiten, die mit Lebensmittelresten oder Papieretiketten kontaminiert sind und sonst auf einer Deponie landen würden.

Schaffung neuer Werte aus Abfall

Diese Technologie verkörpert das Prinzip „Waste-to-Value“ (Abfall zu Wert). Sie kann ein minderwertiges oder negativ bewertetes Material (Abfallkunststoff) in marktfähige Güter wie synthetisches Öl und chemische Ausgangsstoffe umwandeln und so wirtschaftliche Anreize für die Abfallsammlung schaffen.

Potenzial für echte Kreislaufwirtschaft

Wenn Pyrolyseöl raffiniert und zur Herstellung neuer Kunststoffe in „Neuware-Qualität“ verwendet wird, ermöglicht dies ein echtes geschlossenes System. Im Gegensatz zum mechanischen Recycling, das Kunststoffe oft zu minderwertigeren Produkten „downcycelt“, kann dieser chemische Recyclingweg theoretisch unbegrenzt wiederholt werden, ohne die Materialqualität zu beeinträchtigen.

Verständnis der Kompromisse und Herausforderungen

Obwohl vielversprechend, ist Pyrolyse keine perfekte Lösung. Sie birgt eigene technische, wirtschaftliche und ökologische Herausforderungen, die sorgfältig bewältigt werden müssen.

Hoher Energiebedarf

Einen Reaktor auf die erforderlichen Temperaturen zu bringen und dort zu halten, verbraucht eine erhebliche Menge Energie. Der gesamte Nettoenergieertrag des Prozesses ist ein kritischer Faktor; eine ineffiziente Anlage kann mehr Energie verbrauchen, als sie produziert, was ihre Umweltvorteile untergräbt.

Die Qualität der Endprodukte

Pyrolyseöl ist nicht gleichbedeutend mit fossilem Rohöl. Es ist oft sauer, instabil und enthält Verunreinigungen aus Additiven und Kontaminanten im ursprünglichen Kunststoffabfall. Es erfordert eine erhebliche, energieintensive Vorbehandlung und Aufbereitung, bevor es in einer konventionellen Raffinerie oder chemischen Anlage verwendet werden kann.

Emissionen und Umweltrisiko

Obwohl Pyrolyse die direkten Schornsteinemissionen der Verbrennung vermeidet, ist sie nicht ohne Umweltrisiken. Eine schlechte Prozesskontrolle oder Luftlecks können zur Bildung und Freisetzung gefährlicher Schadstoffe führen. Der gesamte CO2-Fußabdruck, einschließlich Transport und Raffination, muss mit der Neuproduktion und Deponierung verglichen werden.

Wirtschaftliche Rentabilität im großen Maßstab

Pyrolyseanlagen sind kapitalintensiv in Bau und Betrieb. Der wirtschaftliche Erfolg einer Anlage hängt stark vom Preis ihrer Produkte (Öl, Koks), den Kosten ihrer Inputs (Kunststoffabfälle, Energie) und der Zuverlässigkeit ihrer Technologie ab. Die Erzielung von Rentabilität in großem, industriellem Maßstab bleibt eine erhebliche Hürde.

Die richtige Wahl für Ihr Ziel treffen

Pyrolyse ist am besten als spezialisiertes Werkzeug für eine bestimmte Reihe von Problemen innerhalb der breiteren Abfallwirtschaft zu betrachten. Ihre Eignung hängt vollständig vom beabsichtigten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk darauf liegt, komplexe, nicht recycelbare Kunststoffabfälle von Deponien fernzuhalten: Pyrolyse ist eine der vielversprechendsten verfügbaren Technologien, da sie gemischte und kontaminierte Ströme verarbeiten kann, die andere Systeme nicht bewältigen können.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochwertiger Kraftstoffe oder chemischer Ausgangsstoffe liegt: Sie müssen die erhebliche Nachbearbeitung und Aufbereitung berücksichtigen, die erforderlich ist, um rohes Pyrolyseöl in ein nutzbares, raffineriefähiges Produkt umzuwandeln.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Nettoenergieproduktion und der Minimierung des CO2-Fußabdrucks liegt: Bewerten Sie kritisch die Energiebilanz und die Emissionskontrollsysteme der spezifischen Technologie, da die Effizienz zwischen verschiedenen Anbietern und Designs dramatisch variiert.

Letztendlich ist Pyrolyse eine leistungsstarke Methode, um den in Kunststoffabfällen eingeschlossenen Wert freizusetzen, aber ihre erfolgreiche Implementierung erfordert ein klares Verständnis ihrer technischen Komplexität und wirtschaftlichen Kompromisse.

Zusammenfassungstabelle:

| Aspekt | Wichtigste Erkenntnis |

|---|---|

| Prozess | Thermische Zersetzung von Kunststoff in einer sauerstofffreien Umgebung bei 300-900°C. |

| Primäre Produkte | Pyrolyseöl (Kraftstoff/Ausgangsstoff), Synthesegas (Prozesskraftstoff), fester Koks (Füllstoff/Farbstoff). |

| Hauptvorteil | Verarbeitet gemischte, kontaminierte Kunststoffe, die mechanisches Recycling nicht verarbeiten kann. |

| Wichtigste Herausforderung | Hoher Energiebedarf und Notwendigkeit der Nachbearbeitung des Ölausstoßes. |

Bereit, Pyrolyselösungen für Ihr Labor oder Ihre Recyclingforschung zu erkunden?

KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien für fortschrittliche Recyclingprozesse wie die Pyrolyse. Egal, ob Sie Forschung und Entwicklung zur Prozessoptimierung, Produktverbesserung oder Emissionsanalyse betreiben, unsere zuverlässigen Geräte können Ihre wichtige Arbeit bei der Umwandlung von Kunststoffabfällen in wertvolle Ressourcen unterstützen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihnen helfen können, Ihre Forschungs- und Nachhaltigkeitsziele zu erreichen.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

Andere fragen auch

- Wie wird Energie in Biomasse umgewandelt? Die Nutzung der natürlichen Sonnenkraft für erneuerbare Energien

- Welche Vorteile bietet die Pyrolysetechnologie? Abfall in Gewinn verwandeln und Emissionen reduzieren

- Was sind die Komponenten der Biomassepyrolyse? Ein vollständiger Leitfaden zu System, Produkten und Prozess

- Ist Pyrolyse rentabel? Ein Leitfaden für wirtschaftlichen, technologischen und ökologischen Erfolg

- Welche Reaktionen sind an der Pyrolyse von Biomasse beteiligt? Entdecken Sie die Chemie für maßgeschneiderte Bioprodukte