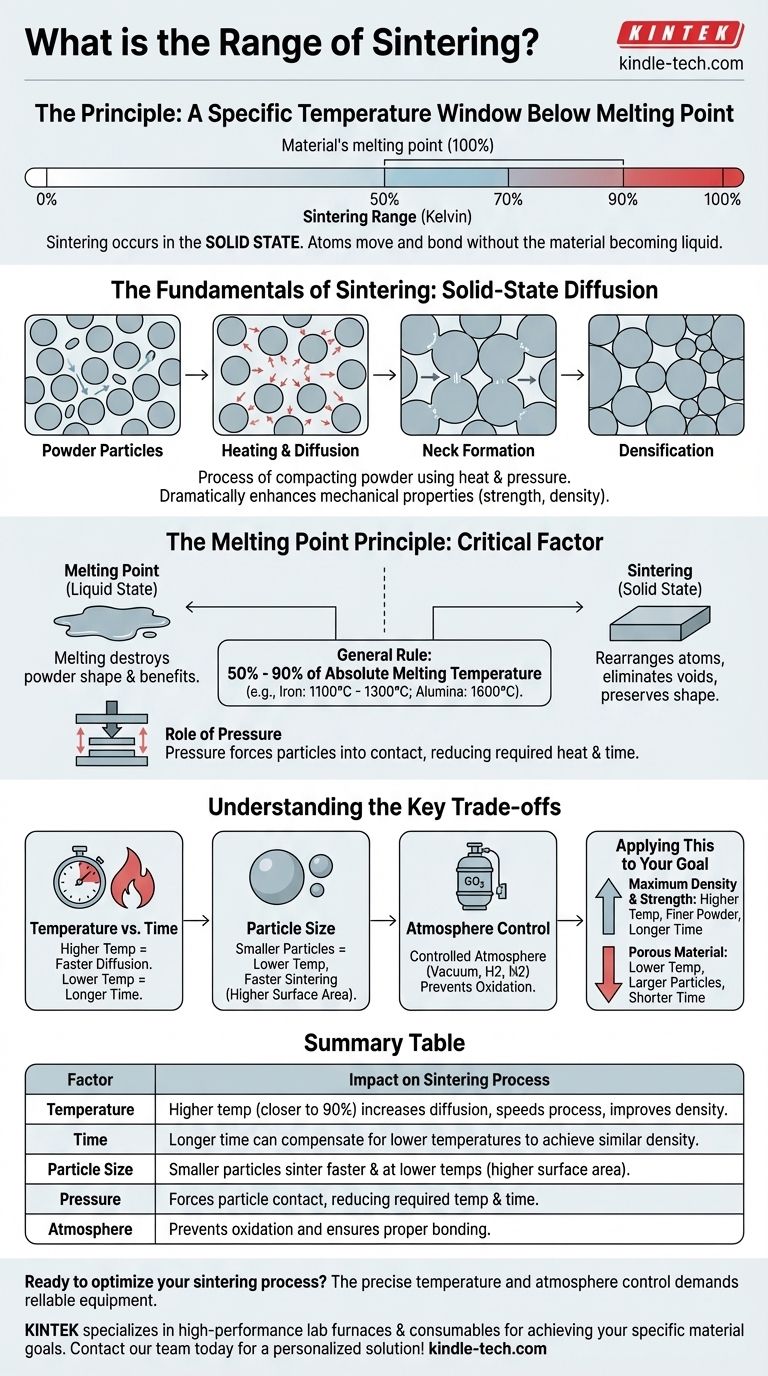

Der "Bereich" des Sinterns ist keine einzelne Menge von Temperaturen, sondern ein Prinzip: Es ist ein spezifisches Temperaturfenster relativ zum eigenen Schmelzpunkt eines Materials. Der Prozess funktioniert, indem ein Material ausreichend erhitzt wird, damit sich seine Atome bewegen und verbinden können, aber nicht so stark, dass es durch Verflüssigung seine Form verliert.

Das Kernprinzip ist, dass Sintern im festen Zustand, unterhalb des Schmelzpunkts eines Materials, stattfindet. Als Faustregel gilt, dass die effektive Sintertemperatur für die meisten Materialien zwischen 50 % und 90 % ihrer absoluten Schmelztemperatur (gemessen in Kelvin) liegt.

Die Grundlagen des Sinterns

Was Sintern bewirkt

Sintern ist der Prozess des Verdichtens und Formens einer festen Materialmasse aus Pulver unter Verwendung von Wärme und Druck. Entscheidend ist, dass dies ohne das Schmelzen des Materials bis zur Verflüssigung geschieht.

Das primäre Ziel ist es, einzelne Partikel miteinander zu verschmelzen. Dieser Prozess verbessert die mechanischen Eigenschaften des Materials, wie Festigkeit und Dichte, dramatisch.

Der Mechanismus: Festkörperdiffusion

Auf mikroskopischer Ebene gibt die während des Sinterns zugeführte Wärme den Atomen genügend Energie, um sich zu bewegen. Diese Atome diffundieren über die Grenzen benachbarter Partikel hinweg.

Diese Atombewegung bildet effektiv "Hälse" oder Brücken zwischen den Partikeln. Während der Prozess fortschreitet, wachsen diese Brücken, ziehen die Partikel näher zusammen, reduzieren den leeren Raum (Porosität) und verschmelzen sie zu einem einzigen, kohärenten Stück.

Der kritische Faktor: Das Schmelzpunktprinzip

Der gesamte Prozess wird durch den Schmelzpunkt eines Materials bestimmt. Das Verständnis dieser Beziehung ist der Schlüssel zum Verständnis des Sinter-"Bereichs".

Warum Sintern unterhalb des Schmelzpunktes stattfinden muss

Würde man das Material vollständig schmelzen, gingen alle Vorteile des Pulvermetallurgieprozesses verloren. Die präzise geformte Gestalt des verdichteten Pulvers (der "Grünling") ginge verloren.

Sintern ist ein Festkörperprozess. Ziel ist es, Atome neu anzuordnen und Hohlräume zwischen Partikeln zu eliminieren, nicht ein Gussobjekt aus einer Flüssigkeit zu erzeugen.

Die allgemeine Temperaturregel

Obwohl die genaue Temperatur von vielen Faktoren abhängt, ist die zuverlässige technische Richtlinie, das Material auf 50 % - 90 % seiner absoluten Schmelztemperatur zu erhitzen.

Zum Beispiel schmilzt Eisen bei 1538°C (1811 K). Sein Sinterbereich liegt daher typischerweise zwischen 1100°C und 1300°C. Im Gegensatz dazu schmilzt das Keramikmaterial Aluminiumoxid bei 2072°C (2345 K), so dass sein Sintern bei einer viel höheren Temperatur, etwa 1600°C, stattfindet.

Die Rolle des Drucks

Druck ist die zweite Schlüsselzutat. Er wirkt im Zusammenspiel mit Wärme, um die Partikel in engen Kontakt zu zwingen.

Das Anwenden von externem Druck reduziert die Menge an Wärme oder Zeit, die für die Diffusion erforderlich ist, da die Atome nicht so weit reisen müssen, um Bindungen mit ihren Nachbarn einzugehen.

Die wichtigsten Kompromisse verstehen

Die "richtige" Sintertemperatur ist keine einzelne Zahl, sondern eine Wahl, die auf den gewünschten Ergebnissen und Prozessbeschränkungen basiert.

Temperatur vs. Zeit

Es besteht ein umgekehrtes Verhältnis zwischen Sintertemperatur und -zeit. Eine höhere Temperatur erreicht die gewünschte Dichte schneller, da die atomare Diffusion schneller ist.

Umgekehrt kann eine niedrigere Temperatur ein ähnliches Ergebnis erzielen, erfordert jedoch eine deutlich längere Zeit im Ofen.

Partikelgröße und Oberfläche

Kleinere Partikel sintern bei niedrigeren Temperaturen und schnelleren Raten als größere Partikel. Dies liegt daran, dass kleinere Partikel ein viel höheres Verhältnis von Oberfläche zu Volumen aufweisen, was mehr Kontaktpunkte und Energie liefert, um den Diffusionsprozess anzutreiben.

Atmosphärenkontrolle

Die Atmosphäre im Ofen ist entscheidend. Eine kontrollierte Atmosphäre (wie Wasserstoff, Stickstoff oder ein Vakuum) wird verwendet, um Oxidation oder andere chemische Reaktionen zu verhindern, die die Bindung der Partikel stören würden.

Anwendung auf Ihr Ziel

Die Wahl der richtigen Parameter hängt vollständig von den gewünschten Endprodukten Ihrer Komponente ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und Festigkeit liegt: Verwenden Sie höhere Temperaturen (näher an 90 % des Schmelzpunkts), feinere Pulver und ausreichend Zeit, um die nahezu vollständige Eliminierung von Poren zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines porösen Materials liegt (z. B. für Filter oder selbstschmierende Lager): Verwenden Sie niedrigere Temperaturen, größere Partikelgrößen und kürzere Zykluszeiten, um bewusst starke Bindungen zwischen Partikeln zu erzeugen, ohne alle Lücken zu schließen.

Letztendlich ist der Sinterbereich ein flexibles Fenster, das entwickelt wurde, um eine spezifische Mikrostruktur zu erzeugen und die gewünschte Materialleistung zu erreichen.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf den Sinterprozess |

|---|---|

| Temperatur | Höhere Temperatur (näher an 90 % des Schmelzpunkts) erhöht die Diffusion, beschleunigt den Prozess und verbessert die Dichte. |

| Zeit | Längere Sinterzeit kann niedrigere Temperaturen kompensieren, um eine ähnliche Dichte zu erreichen. |

| Partikelgröße | Kleinere Partikel sintern schneller und bei niedrigeren Temperaturen aufgrund der größeren Oberfläche. |

| Druck | Angelegter Druck erzwingt Partikelkontakt, wodurch die erforderliche Temperatur und Zeit reduziert werden. |

| Atmosphäre | Kontrollierte Atmosphäre (z. B. Vakuum, Wasserstoff) verhindert Oxidation und gewährleistet eine ordnungsgemäße Bindung. |

Bereit, Ihren Sinterprozess für maximale Materialfestigkeit und -dichte zu optimieren? Die präzise Temperatur- und Atmosphärenkontrolle, die für erfolgreiches Sintern erforderlich ist, verlangt zuverlässige Ausrüstung. KINTEK ist spezialisiert auf Hochleistungs-Laboröfen und Verbrauchsmaterialien, die für anspruchsvolle thermische Prozesse entwickelt wurden. Unsere Experten können Ihnen helfen, das richtige System auszuwählen, um Ihre spezifischen Materialziele zu erreichen, egal ob Sie maximale Dichte oder kontrollierte Porosität benötigen. Kontaktieren Sie unser Team noch heute, um Ihre Anwendung zu besprechen und eine personalisierte Lösung zu erhalten!

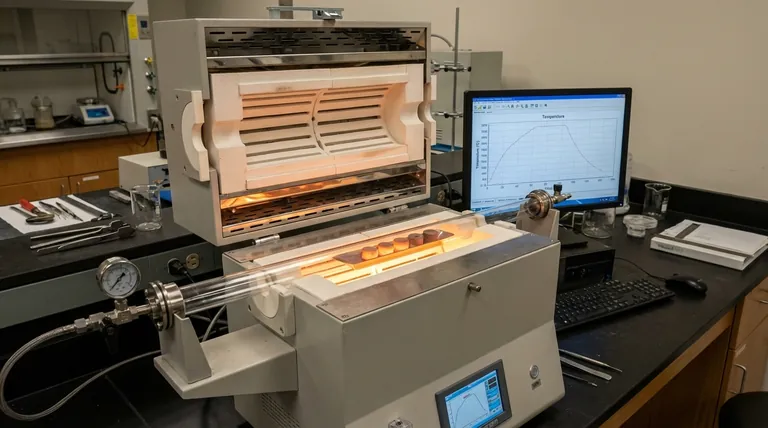

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Welche Materialien werden für die Rohre in Rohröfen verwendet? Ein Leitfaden zur Auswahl des richtigen Rohrs für Ihren Prozess

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Warum wird ein Quarzrohr-Ofen bei der thermischen Oxidation von MnCr2O4-Beschichtungen eingesetzt? Präzise selektive Oxidation freischalten

- Wofür wird ein Rohrofen verwendet? Präzisionserhitzung für Materialsynthese & -analyse

- Was ist der technische Wert der Verwendung einer Quarzrohr-Reaktionskammer für statische Korrosionstests? Präzision erreichen.