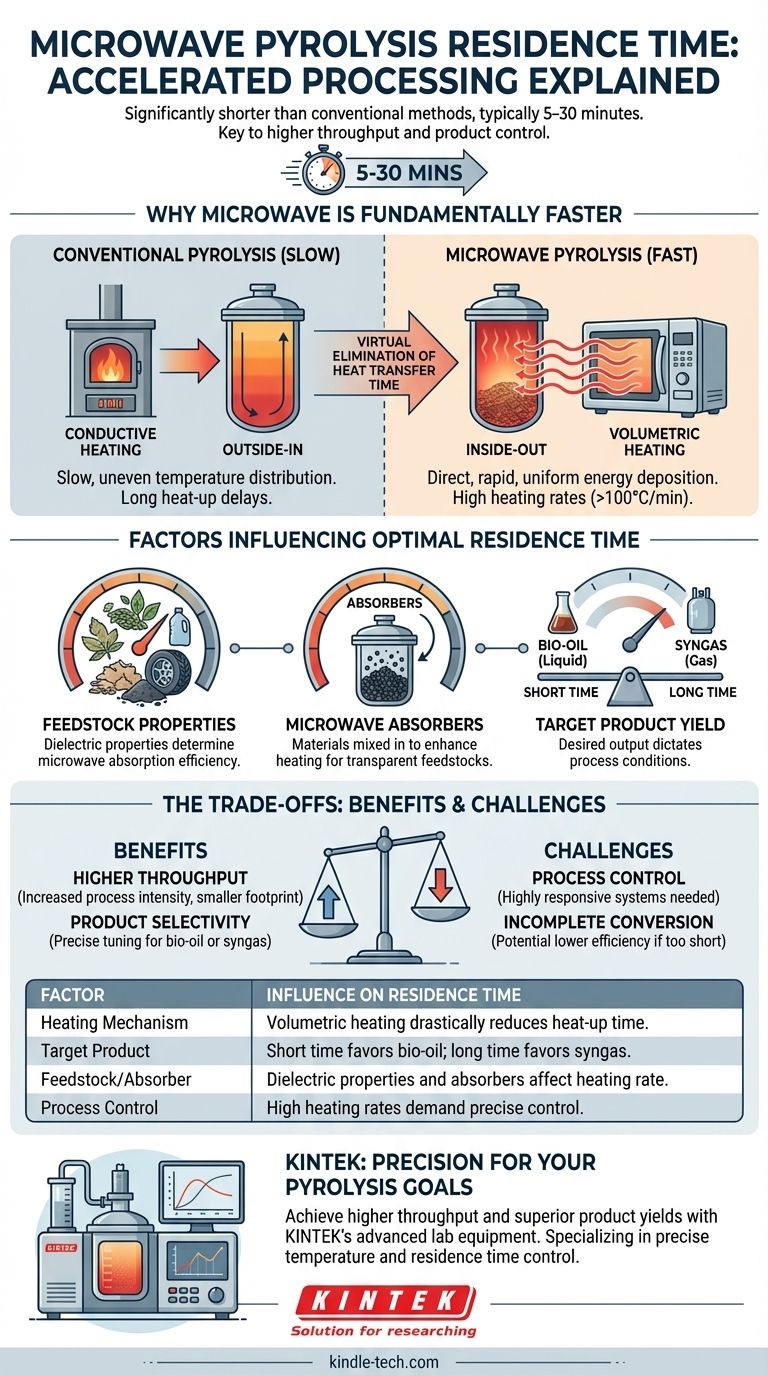

Kurz gesagt ist die Verweilzeit bei der Mikrowellenpyrolyse deutlich kürzer als bei herkömmlichen Methoden und liegt typischerweise zwischen 5 und 30 Minuten. Dieser beschleunigte Prozess ist eine direkte Folge der einzigartigen Art und Weise, wie Mikrowellen Energie übertragen, was eine extrem schnelle und gleichmäßige Erhitzung des Einsatzmaterials ermöglicht.

Der Hauptvorteil der Mikrowellenpyrolyse ist ihre Geschwindigkeit. Durch die volumetrische Erwärmung des Materials – von innen nach außen – wird die Zeit, die benötigt wird, um Reaktionstemperaturen zu erreichen, drastisch reduziert. Dies ermöglicht kürzere Verweilzeiten, was wiederum zu einem höheren Durchsatz und anderen Produktverteilungen führt als bei langsameren, konventionellen Erwärmungsmethoden.

Die Rolle der Verweilzeit bei der Pyrolyse

Die Verweilzeit ist die durchschnittliche Dauer, die ein Partikel des Einsatzmaterials in der Hochtemperaturreaktionszone des Pyrolyseofens verbleibt. Sie ist ein kritischer Parameter, der das Ergebnis des Prozesses direkt steuert.

Definition des Reaktionsweges

Sobald der anfängliche Abbau des Einsatzmaterials stattgefunden hat (primäre Zersetzung), können die entstehenden heißen Dämpfe weitere Reaktionen (sekundäre Verkokung) durchlaufen, wenn sie in der heißen Zone verbleiben.

Eine kurze Verweilzeit entfernt diese Dämpfe schnell aus dem Reaktor. Dies minimiert die sekundäre Verkokung und begünstigt tendenziell die Produktion von flüssigem Bioöl.

Eine lange Verweilzeit hält die Dämpfe in der heißen Zone und fördert die sekundäre Verkokung. Dies baut größere, kondensierbare Moleküle in kleinere, nicht kondensierbare Gase ab und erhöht somit die Synthesegasausbeute auf Kosten des Bioöls.

Warum die Mikrowellenpyrolyse von Grund auf schneller ist

Die kurze Verweilzeit der Mikrowellenpyrolyse ist keine willkürliche Wahl; sie ist eine direkte Folge ihres Erwärmungsmechanismus, der sich grundlegend von der konventionellen Pyrolyse unterscheidet.

Der Mechanismus: Volumetrische vs. Leitungsheizung

Die konventionelle Pyrolyse basiert auf Leitung und Konvektion. Die Wärme wird von außen auf den Reaktor aufgebracht und muss langsam nach innen dringen, um das Einsatzmaterial zu erhitzen. Dieser Prozess ist langsam und führt oft zu einer ungleichmäßigen Temperaturverteilung.

Die Mikrowellenpyrolyse nutzt die volumetrische Erwärmung. Mikrowellen durchdringen das Einsatzmaterial und geben Energie direkt und gleichzeitig in seinem gesamten Volumen ab. Dies ist vergleichbar damit, wie ein Mikrowellenherd Lebensmittel von innen nach außen erwärmt, während ein herkömmlicher Ofen sie von außen nach innen erwärmt.

Auswirkung auf die Heizrate

Diese direkte Energieabgabe führt zu außergewöhnlich hohen Heizraten, die oft 100 °C pro Minute überschreiten. Das Einsatzmaterial erreicht die Ziel-Pyrolysetemperatur nahezu augenblicklich, wodurch die langen Aufheizverzögerungen, die für konventionelle Systeme charakteristisch sind, entfallen.

Konsequenz für die Verweilzeit

Da die für den Wärmetransfer benötigte Zeit praktisch eliminiert wird, wird die Gesamtverweilzeit nun von der Zeit bestimmt, die für den Abschluss der chemischen Reaktionen erforderlich ist. Dies ermöglicht ein viel kompakteres und effizienteres Reaktordesign mit einem deutlich höheren Durchsatz.

Faktoren, die die Verweilzeit beeinflussen

Obwohl die Mikrowellenpyrolyse von Natur aus schnell ist, ist die optimale Verweilzeit keine einzelne Zahl. Sie wird basierend auf mehreren Schlüsselfaktoren angepasst.

Eigenschaften des Einsatzmaterials

Die Art des zu verarbeitenden Materials (z. B. Biomasse, Kunststoffe, Reifen) ist entscheidend. Seine dielektrischen Eigenschaften bestimmen, wie effektiv es Mikrowellenenergie absorbiert. Materialien, die Mikrowellen gut absorbieren, erwärmen sich schneller, was potenziell kürzere Verweilzeiten ermöglicht.

Verwendung von Mikrowellenabsorbern

Bei Einsatzmaterialien, die für Mikrowellen transparent sind (wie viele trockene Kunststoffe oder Biomasse), wird oft ein mikrowellenabsorbierendes Material wie Siliziumkarbid oder Biochar beigemischt. Dieser Absorber erhitzt sich schnell und überträgt diese Wärme auf das Einsatzmaterial, wodurch eine effiziente Pyrolyse gewährleistet wird. Die Menge und Art des Absorbers beeinflussen die erforderliche Verweilzeit.

Zielprodukt-Ausbeute

Der gewünschte Output bestimmt die Prozessbedingungen. Wenn das Ziel die Maximierung von Bioöl ist, wird eine kürzere Verweilzeit verwendet, um die primären Dampfprodukte zu erhalten. Wenn die Maximierung von Synthesegas das Ziel ist, wird eine längere Verweilzeit eingesetzt, um die sekundäre Verkokung von Öldämpfen in permanente Gase zu fördern.

Die Kompromisse verstehen

Die kurze Verweilzeit ist ein großer Vorteil, birgt aber auch spezifische technische Herausforderungen.

Vorteil: Höherer Durchsatz

Der bedeutendste Vorteil ist die erhöhte Prozessintensität. Ein kleinerer Mikrowellenreaktor kann die gleiche Menge an Material verarbeiten wie ein viel größerer konventioneller Reaktor in der gleichen Zeit, was den Platzbedarf und die Kapitalkosten des Systems reduziert.

Vorteil: Produktspezifität

Die präzise Steuerung und schnelle Erwärmung ermöglichen es dem Betreiber, den Prozess für bestimmte Produkte zu „stimmen“. Schnelle Pyrolysebedingungen (kurze Verweilzeit) lassen sich leicht erreichen, um die Flüssigausbeuten zu maximieren.

Herausforderung: Prozesskontrolle

Die Geschwindigkeit des Prozesses erfordert hochreaktionsfähige und präzise Steuerungssysteme. Jede Schwankung der Zufuhrrate des Einsatzmaterials oder der Mikrowellenleistung kann sofortige Auswirkungen auf das Produktergebnis haben, was wenig Raum für Fehler lässt.

Herausforderung: Unvollständige Umwandlung

Wenn die Verweilzeit für die gegebene Temperatur und das Einsatzmaterial zu kurz ist, sind die Pyrolyse-Reaktionen möglicherweise nicht vollständig abgeschlossen. Dies kann zu einer geringeren Gesamtwirkungsgrad und einer höheren Verkokungsrate führen als gewünscht.

Die richtige Wahl für Ihr Ziel treffen

Die Optimierung der Verweilzeit ist entscheidend, um Ihr spezifisches Prozessziel zu erreichen. Sie ist der wichtigste Hebel, den Sie betätigen können, um das chemische Ergebnis der Reaktion zu steuern.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der flüssigen Bioölausbeute liegt: Streben Sie eine kurze Verweilzeit an, um die Pyrolysedämpfe schnell abzukühlen und zu verhindern, dass sie zu leichteren Gasen verkokt werden.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Synthesegasproduktion liegt: Verwenden Sie eine längere Verweilzeit und/oder höhere Temperatur, um die sekundäre Verkokung von Öldämpfen in permanente Gase zu fördern.

- Wenn Ihr Hauptaugenmerk auf der Erzielung eines hohen Prozessdurchsatzes liegt: Nutzen Sie die inhärent kurze Verweilzeit der Mikrowellenpyrolyse als wesentlichen wirtschaftlichen Vorteil gegenüber langsameren, konventionellen Methoden.

Letztendlich ist die Kontrolle der Verweilzeit die Methode, mit der Sie die Mikrowellenpyrolyse von einer einfachen Heizmethode in ein präzises chemisches Fertigungswerkzeug verwandeln.

Zusammenfassungstabelle:

| Faktor | Einfluss auf die Verweilzeit |

|---|---|

| Heizmechanismus | Volumetrische Mikrowellenerwärmung reduziert die Aufheizzeit im Vergleich zur leitungsgebundenen Erwärmung drastisch. |

| Zielprodukt | Kurze Zeit begünstigt Bioöl; lange Zeit begünstigt Synthesegas. |

| Einsatzmaterial/Absorber | Dielektrische Eigenschaften und die Verwendung von Absorbern (z. B. Biochar) beeinflussen die Heizrate. |

| Prozesskontrolle | Hohe Heizraten erfordern eine präzise Steuerung, um eine unvollständige Umwandlung zu vermeiden. |

Sind Sie bereit, Ihren Pyrolyseprozess mit präziser Temperatur- und Verweilzeitkontrolle zu optimieren? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich Pyrolysesysteme, um Ihnen zu helfen, höhere Durchsätze und überlegene Produktausbeuten zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre spezifischen Laboranforderungen erfüllen können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

Andere fragen auch

- Was ist ein Kalzinierofen? Der Hochtemperaturreaktor zur Materialumwandlung

- Was ist temperaturgesteuerte Pyrolyse? Beherrschen Sie die Hitze, um Abfall in Brennstoff, Kohle oder Gas zu verwandeln

- Wie funktioniert die Kohlenstoffregeneration? Stellen Sie die Leistung Ihres Aktivkohle wieder her

- Was sind die Nachteile von Drehrohrofen-Verbrennungsanlagen? Hohe Kosten und Umweltherausforderungen

- Was ist ein Durchlaufofen in der Wärmebehandlung? Erreichen Sie eine hohe Stückzahl und gleichbleibende Wärmebehandlung

- Ist ein Drehrohrofen ein Ofen? Entdecken Sie die Hauptunterschiede für die industrielle Verarbeitung

- Wie berechnet man die Kosten für das Brennen eines elektrischen Brennofens? Meistern Sie die Energiekosten Ihres Ateliers

- Welche Vorteile bietet die katalytische Pyrolyse gegenüber der thermischen Pyrolyse? Erzielung hochwertigerer Bio-Öle und Chemikalien