Bei der langsamen Pyrolyse ist die Verweilzeit eine bewusst lange Dauer, die in Stunden, nicht in Minuten oder Sekunden gemessen wird. Obwohl es keinen einzigen universellen Wert gibt, beinhaltet der Prozess das allmähliche Erhitzen von Biomasse in einer sauerstofffreien Umgebung über mehrere Stunden, und manchmal sogar Tage bei traditionellen Ofenmethoden. Diese verlängerte Zeit ist das entscheidende Merkmal, das sicherstellt, dass das primäre Produkt ein stabiler, kohlenstoffreicher Feststoff, bekannt als Biokohle, ist.

Das Kernprinzip der langsamen Pyrolyse besteht darin, Geschwindigkeit für Produktqualität zu opfern. Die verlängerte Verweilzeit – von 1 bis über 12 Stunden – ist kein Nebenprodukt, sondern ein bewusster Prozessparameter, der darauf ausgelegt ist, die Umwandlung von Biomasse in feste Biokohle zu maximieren, anstatt die bei schnelleren Methoden bevorzugten Flüssigkeiten und Gase.

Was definiert "langsame" Pyrolyse?

Die langsame Pyrolyse wird durch eine Kombination aus einer niedrigen Heizrate und einer langen Verweilzeit definiert. Diese beiden Parameter sind untrennbar miteinander verbunden und wirken zusammen, um die endgültige Produktverteilung zu steuern.

Die entscheidende Rolle der Heizrate

Der Prozess beginnt mit einer sehr niedrigen Heizrate, typischerweise zwischen 1°C und 30°C pro Minute. Dieser allmähliche Temperaturanstieg verhindert den heftigen Abbau von Biomasse, der bei der schnellen Pyrolyse auftritt.

Dieses langsame Erhitzen ermöglicht es der Wärmeenergie, das Ausgangsmaterial vollständig zu durchdringen und einen kontrollierten, sequenziellen Abbau organischer Verbindungen wie Zellulose, Hemizellulose und Lignin einzuleiten.

Das Ziel: Maximierung des Biokohle-Ertrags

Das primäre Ziel der langsamen Pyrolyse ist es, den maximal möglichen Ertrag an Biokohle zu erzielen. Die lange Verweilzeit ist dafür unerlässlich.

Während dieser verlängerten Periode haben flüchtige Verbindungen, die anfänglich freigesetzt werden, mehr Zeit, mit den heißen festen Oberflächen zu interagieren. Dies kann zu sekundären Verkohlungsreaktionen führen, bei denen einige Dämpfe aufbrechen und zusätzlichen Kohlenstoff auf der Biokohle ablagern, wodurch der gesamte Feststoffertrag erhöht wird.

Verweilzeit: Stunden, nicht Sekunden

Die "Verweilzeit" bezieht sich auf die Gesamtzeit, die die Biomasse im beheizten Reaktor verbringt. Bei der langsamen Pyrolyse beträgt diese typischerweise eine bis mehrere Stunden bei der Zieltemperatur (z. B. 400-600°C).

Dies steht in starkem Kontrast zur schnellen Pyrolyse, bei der die Verweilzeiten nur wenige Sekunden betragen und darauf ausgelegt sind, die Biomasse schnell zu verdampfen und die resultierenden Flüssigkeiten (Bio-Öl) aufzufangen.

Die Kompromisse verstehen: Langsame vs. schnelle Pyrolyse

Die Wahl einer Pyrolysemethode beinhaltet einen grundlegenden Kompromiss zwischen dem gewünschten Produkt, der Verarbeitungsgeschwindigkeit und der Systemkomplexität. Die Verweilzeit steht im Mittelpunkt dieser Entscheidung.

Der primäre Produkt-Kompromiss

Die langsame Pyrolyse ist mit ihrer langen Verweilzeit für die Herstellung von fester Biokohle optimiert. Die Erträge können 35 % des Gewichts überschreiten.

Die schnelle Pyrolyse ist mit ihrer Verweilzeit von Sekunden für die Herstellung von flüssigem Bio-Öl optimiert. Die Flüssigkeitserträge können über 60 % betragen, während Biokohle oft ein minderwertiges Nebenprodukt ist.

Durchsatz und Maßstab

Die langsame Pyrolyse ist von Natur aus ein Prozess mit geringem Durchsatz. Eine Charge, deren Fertigstellung mehrere Stunden dauert, kann pro Tag nur eine begrenzte Menge an Ausgangsmaterial verarbeiten. Dies macht sie gut geeignet für dezentrale oder kleinere Betriebe.

Schnelle Pyrolysesysteme sind für hohen Durchsatz ausgelegt und können große Mengen Biomasse kontinuierlich verarbeiten, was für die industrielle Biokraftstoffproduktion notwendig ist.

Systemeinfachheit vs. Komplexität

Langsame Pyrolyse-Reaktoren können relativ einfach im Design sein, wie traditionelle Öfen oder einfache Schneckenreaktoren. Die lange Verweilzeit macht eine präzise Steuerung weniger kritisch als bei schnellen Systemen.

Schnelle Pyrolyse erfordert eine komplexere Technik, wie Wirbelschicht- oder ablative Reaktoren, um einen schnellen Wärmeübergang und kurze Dampfverweilzeiten zu erreichen.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Rolle der Verweilzeit ist entscheidend, um den Pyrolyseprozess auf Ihr spezifisches Ziel abzustimmen.

- Wenn Ihr Hauptaugenmerk auf hochwertiger Biokohle zur Bodenverbesserung oder Kohlenstoffsequestrierung liegt: Die langsame Pyrolyse mit einer Verweilzeit von mehreren Stunden ist die richtige Methode, um den Kohleertrag und die Stabilität zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Produktion von flüssigen Biokraftstoffen (Bio-Öl) liegt: Die schnelle Pyrolyse mit einer Verweilzeit von nur wenigen Sekunden ist der erforderliche Ansatz, und die langsame Pyrolyse ist ungeeignet.

- Wenn Ihr Hauptaugenmerk auf einer ausgewogenen Mischung aus Kohle, Öl und Gas (Synthesegas) liegt: Die intermediäre Pyrolyse mit einer Verweilzeit von mehreren Minuten könnte die geeignetste Wahl sein.

Letztendlich ist die Verweilzeit der entscheidende Hebel, den ein Betreiber nutzt, um zu bestimmen, ob das Endprodukt ein Feststoff, eine Flüssigkeit oder ein Gas sein wird.

Zusammenfassungstabelle:

| Prozessparameter | Langsame Pyrolyse | Schnelle Pyrolyse |

|---|---|---|

| Primäres Ziel | Maximierung des Biokohle-Ertrags | Maximierung des Bio-Öl-Ertrags |

| Typische Verweilzeit | 1 bis 12+ Stunden | Wenige Sekunden |

| Typische Heizrate | 1°C bis 30°C pro Minute | Sehr hoch (>100°C/Sek.) |

| Primärer Produktausbeute | Biokohle (>35%) | Bio-Öl (>60%) |

Bereit, Ihren Biomasse-Umwandlungsprozess zu optimieren?

Ganz gleich, ob Ihr Ziel eine hohe Biokohleproduktion zur Kohlenstoffsequestrierung oder ein anderes Pyrolyseergebnis ist, KINTEK verfügt über das Fachwissen und die Ausrüstung, um Ihnen zu helfen. Wir sind spezialisiert auf die Bereitstellung robuster Laborausrüstung und Verbrauchsmaterialien, die auf Ihre Forschungs- und Entwicklungsbedürfnisse zugeschnitten sind.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen die Effizienz und die Ergebnisse Ihres Labors verbessern können.

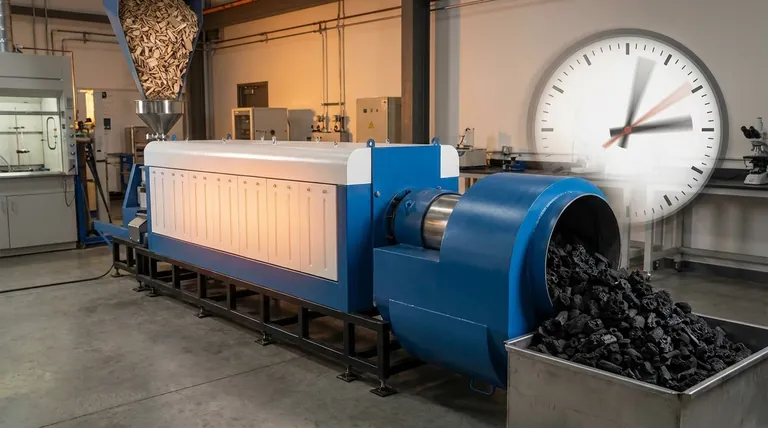

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

Andere fragen auch

- Was sind die Bedingungen für die Biomassepyrolyse? Optimierung von Temperatur, Heizrate und Zeit

- Wie wird Energie in Biomasse umgewandelt? Die Nutzung der natürlichen Sonnenkraft für erneuerbare Energien

- Was sind die Komponenten der Biomassepyrolyse? Ein vollständiger Leitfaden zu System, Produkten und Prozess

- Was sind die Produkte der Biomassepyrolyse? Entdecken Sie Biokohle, Bioöl und Synthesegas

- Was ist ein Nachteil der Biomasseenergie? Die versteckten Umwelt- und Wirtschaftskosten