Bei Abscheidungsprozessen besteht die Hauptaufgabe eines Vakuums darin, eine ultrareine und präzise kontrollierte Umgebung zu schaffen. Durch das Evakuieren einer Kammer entfernen wir systematisch atmosphärische Gase und andere Verunreinigungen. Dieser Entfernungsvorgang ist grundlegend, um die Reinheit der endgültigen Schicht zu gewährleisten und eine präzise Kontrolle über den Druck, die Zusammensetzung und den Fluss der für die Abscheidung selbst erforderlichen Gase zu ermöglichen.

Die Funktion eines Vakuums besteht nicht nur darin, Leere zu schaffen, sondern absolute Kontrolle über die mikroskopische Welt herzustellen. Durch die Beseitigung atmosphärischer Störungen erhalten Sie die Fähigkeit, die Reinheit, Struktur und Gleichmäßigkeit einer Schicht zu bestimmen, was unter normalen atmosphärischen Bedingungen unmöglich ist.

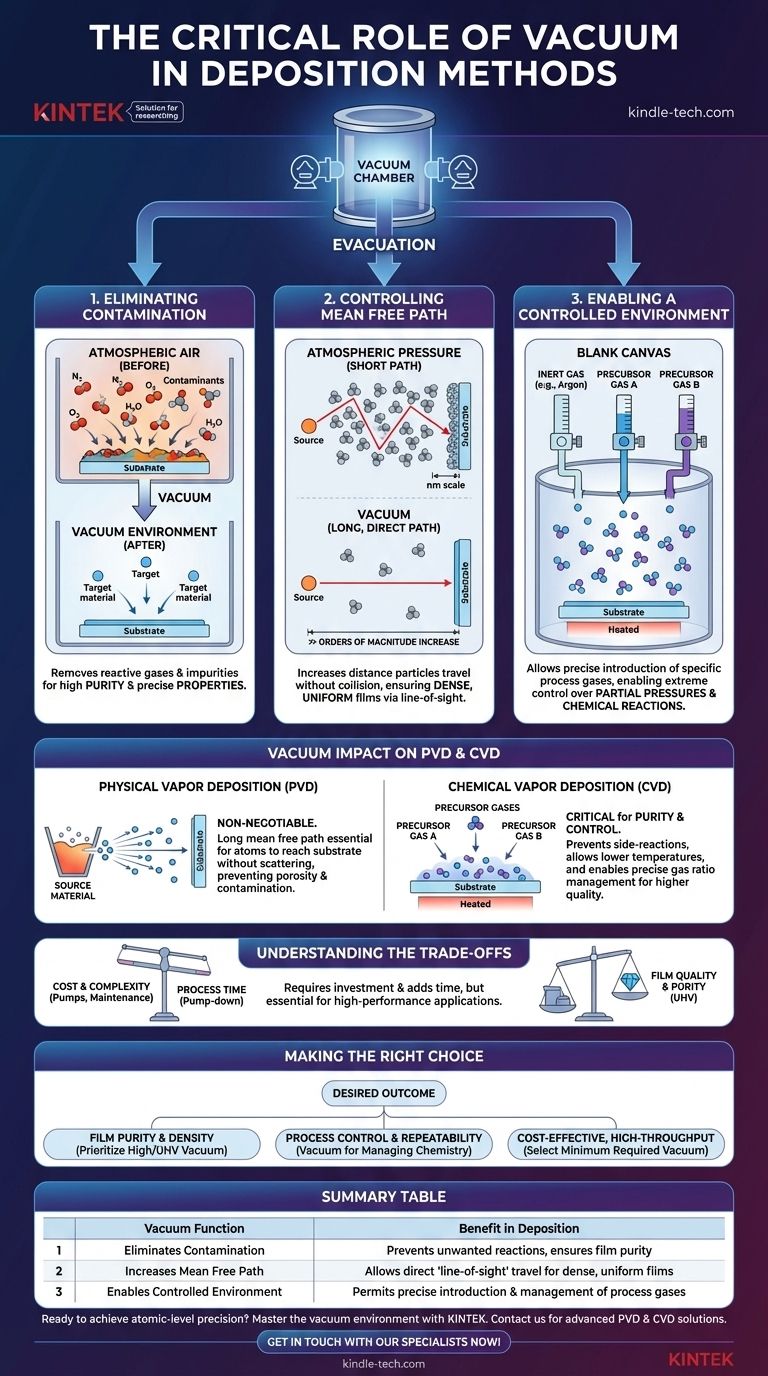

Der grundlegende Zweck des Vakuums

Ein Vakuum ist der notwendige Ausgangspunkt für nahezu jede hochwertige Dünnschichtabscheidung. Es löst mehrere grundlegende physikalische und chemische Herausforderungen, die den Prozess sonst unzuverlässig oder unmöglich machen würden.

Beseitigung von Kontamination

Die atmosphärische Luft ist eine dichte Mischung aus Gasen, hauptsächlich Stickstoff und Sauerstoff, zusammen mit Wasserdampf und anderen Spurenelementen. Dies sind hochreaktive Verunreinigungen.

Wenn diese atmosphärischen Moleküle in der Kammer verbleiben, bombardieren sie das Substrat und reagieren mit dem abgeschiedenen Material. Dies erzeugt unerwünschte Oxide und Nitride, was die Reinheit beeinträchtigt und die beabsichtigten elektrischen, optischen oder mechanischen Eigenschaften der Schicht verändert.

Kontrolle des mittleren freien Weges

Der mittlere freie Weg ist die durchschnittliche Strecke, die ein Teilchen zurücklegen kann, bevor es mit einem anderen Teilchen kollidiert. Bei atmosphärischem Druck ist dieser Abstand unglaublich kurz – im Nanometerbereich.

Im Vakuum wird die Teilchendichte drastisch reduziert, wodurch sich der mittlere freie Weg um viele Größenordnungen erhöht. Dies ermöglicht es Atomen, die von einer Quelle zerstäubt oder verdampft werden, in einer geraden, ununterbrochenen Linie zum Substrat zu gelangen. Diese „Sichtlinien“-Reise ist entscheidend für die Herstellung dichter, gleichmäßiger Schichten.

Ermöglichung einer kontrollierten Prozessumgebung

Sobald die unerwünschten atmosphärischen Gase entfernt sind, wird die Kammer zu einer leeren Leinwand. Dies ermöglicht die präzise Einführung spezifischer Prozessgase.

Ob es sich um ein hochreines Inertgas wie Argon für ein Sputterplasma oder eine Mischung von Precursor-Gasen für die chemische Gasphasenabscheidung (CVD) handelt, das Vakuum stellt sicher, dass die einzigen vorhandenen Moleküle diejenigen sind, die Sie absichtlich eingebracht haben. Dies ermöglicht eine extreme Kontrolle über Partialdrücke und chemische Reaktionen.

Wie sich Vakuum auf Abscheidungsprozesse auswirkt

Die Prinzipien der Reinheit und Kontrolle gelten für alle Vakuumabscheidungsmethoden, aber ihre spezifische Bedeutung variiert leicht zwischen den beiden Hauptkategorien: Physikalische Gasphasenabscheidung (PVD) und Chemische Gasphasenabscheidung (CVD).

Bei der physikalischen Gasphasenabscheidung (PVD)

PVD-Methoden, wie Sputtern und Verdampfen, beinhalten das physikalische Ausstoßen oder Verdampfen von Atomen aus einem Ausgangsmaterial, die dann zum Substrat wandern.

Ein Vakuum ist für PVD nicht verhandelbar. Der lange mittlere freie Weg ist unerlässlich, damit Quellatome das Substrat erreichen können, ohne durch Luftmoleküle gestreut zu werden. Ohne ihn würde die Abscheidungsrate rapide sinken und die resultierende Schicht wäre porös und stark verunreinigt.

Bei der chemischen Gasphasenabscheidung (CVD)

CVD beinhaltet die Einführung von Precursor-Gasen, die auf einem erhitzten Substrat reagieren, um die gewünschte Schicht zu bilden. Obwohl einige CVD-Prozesse bei atmosphärischem Druck (APCVD) ablaufen können, verlassen sich Hochleistungsanwendungen auf ein Vakuum.

Bei einem vakuumgestützten CVD-Prozess liegt der Hauptvorteil in der Reinheit und Kontrolle. Das Entfernen von Luft verhindert unerwünschte Nebenreaktionen. Es ermöglicht auch viel niedrigere Prozesstemperaturen und eine präzise Kontrolle über den Fluss und das Verhältnis der Precursor-Gase, was zu qualitativ hochwertigeren, gleichmäßigeren Schichten führt.

Die Abwägungen verstehen

Obwohl sie unerlässlich sind, führt die Implementierung eines Vakuumsystems zu eigenen technischen und wirtschaftlichen Herausforderungen, die einen kritischen Kompromiss darstellen.

Kosten und Komplexität

Vakuumsysteme sind komplex und teuer. Sie erfordern eine Reihe von Pumpen (Vorvakuumpumpen und Hochvakuumpumpen) sowie hochentwickelte Messgeräte, Ventile und Dichtungen. Die Wartung dieser Systeme stellt erhebliche Betriebskosten dar.

Prozesszeit (Durchsatz)

Das Evakuieren einer Kammer auf den gewünschten Druck, bekannt als Pump-Down-Zeit, ist nicht augenblicklich. Dies verlängert jeden Abscheidungszyklus erheblich, was in Umgebungen mit hohem Durchsatz ein Engpass sein kann.

Das erforderliche „Niveau“ des Vakuums

Nicht alle Prozesse erfordern das gleiche Vakuumniveau. Eine einfache metallische Beschichtung durch Sputtern benötigt möglicherweise nur ein niedriges oder mittleres Vakuum. Im Gegensatz dazu erfordert das Züchten eines perfekten Einkristall-Halbleiterfilms für einen High-End-Mikroprozessor ein Ultrahochvakuum (UHV), um die erforderliche Reinheit zu erreichen. Das erforderliche Vakuumniveau ist immer ein Kompromiss zwischen Schichtqualität, Kosten und Prozesszeit.

Die richtige Wahl für Ihr Ziel treffen

Das Vakuumniveau und die Betonung, die Sie darauf legen, sollten direkt an das gewünschte Ergebnis Ihrer Schicht gekoppelt sein.

- Wenn Ihr Hauptaugenmerk auf Schichtreinheit und -dichte liegt: Sie müssen ein hohes oder Ultrahochvakuum priorisieren, um die Kontamination durch Restgase zu minimieren und den mittleren freien Weg zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Prozesskontrolle und Wiederholbarkeit liegt: Das Vakuum ist Ihr wichtigstes Werkzeug zur Steuerung von Partialdrücken und zur Gewährleistung, dass die gasphasenchemischen Prozesse von Lauf zu Lauf identisch sind.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Beschichtung mit hohem Durchsatz liegt: Sie sollten das minimale Vakuumniveau wählen, das die angestrebten Schichtspezifikationen erfüllt, um die Pump-Down-Zeit und die Gerätekosten zu reduzieren.

Letztendlich bedeutet die Beherrschung der Vakuumumgebung die Beherrschung der Kunst, Materialien mit atomarer Präzision herzustellen.

Zusammenfassungstabelle:

| Vakuumsfunktion | Vorteil bei der Abscheidung |

|---|---|

| Beseitigt Kontamination | Verhindert unerwünschte Reaktionen, gewährleistet Schichtreinheit |

| Erhöht den mittleren freien Weg | Ermöglicht direkte „Sichtlinien“-Reise für dichte, gleichmäßige Schichten |

| Ermöglicht kontrollierte Umgebung | Ermöglicht die präzise Einführung und Steuerung von Prozessgasen |

Bereit, atomare Präzision in Ihrem Labor zu erreichen?

Die Beherrschung der Vakuumumgebung ist der Schlüssel zur Herstellung hochreiner, leistungsstarker Dünnschichten. Bei KINTEK sind wir darauf spezialisiert, die fortschrittlichen Laborgeräte und Verbrauchsmaterialien bereitzustellen, die Sie für zuverlässige Prozesse der physikalischen Gasphasenabscheidung (PVD) und der chemischen Gasphasenabscheidung (CVD) benötigen.

Unsere Experten helfen Ihnen bei der Auswahl der richtigen Vakuumlösungen, um Ihre spezifischen Ziele in Bezug auf Reinheit, Kontrolle und Durchsatz zu erreichen. Kontaktieren Sie uns noch heute, um Ihre Anwendung zu besprechen und herauszufinden, wie KINTEK die Fähigkeiten Ihres Labors verbessern kann.

Nehmen Sie jetzt Kontakt mit unseren Spezialisten auf!

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

Andere fragen auch

- Wie wachsen CVD-Diamanten? Eine Schritt-für-Schritt-Anleitung zur Herstellung von im Labor gezüchteten Diamanten

- Was ist Gleichstrom (DC) Magnetron-Sputtern? Ein Leitfaden zur Abscheidung hochwertiger Dünnschichten

- Was ist der Prozess der Beschichtungsabscheidung? Ein Schritt-für-Schritt-Leitfaden für die Dünnschichttechnik

- Was ist Mikrowellenplasma-CVD? Ein Leitfaden für hochreine Diamanten und Materialsynthese

- Was ist die Heißdraht-Chemische Gasphasenabscheidung (HFCVD) von Diamant? Ein Leitfaden zur Synthetischen Diamantbeschichtung