Im Kern ist der Rotationsvakuumverdampfungsprozess eine Methode der schonenden Destillation, die zur Trennung eines flüssigen Lösungsmittels von einer Probe verwendet wird. Durch die Kombination von Rotation, kontrollierter Wärme und Vakuum ermöglicht er die Verdampfung des Lösungsmittels bei einer viel niedrigeren Temperatur als seinem normalen Siedepunkt, wodurch die empfindlichen, hitzeempfindlichen Komponenten der ursprünglichen Probe erhalten bleiben.

Die wesentliche Erkenntnis ist, dass hohe Hitze zerstörerisch ist. Ein Rotationsverdampfer, oft als „Rotavap“ bezeichnet, umgeht die Notwendigkeit hoher Temperaturen, indem er ein Vakuum verwendet, um den Siedepunkt des Lösungsmittels zu senken. Dies ermöglicht eine effiziente Trennung, ohne das Produkt zu beschädigen, das Sie behalten möchten.

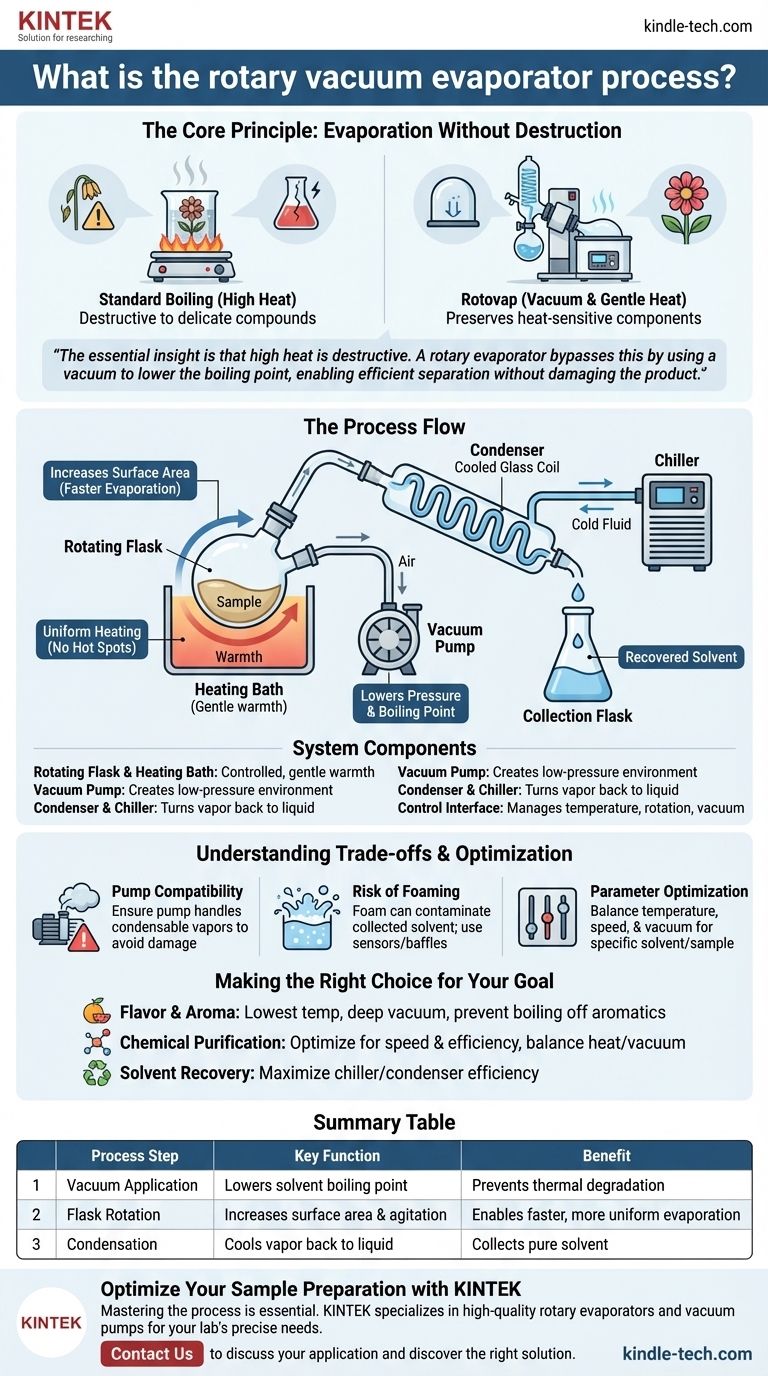

Das Kernprinzip: Verdampfung ohne Zerstörung

Standardmäßiges Kochen ist oft eine Brute-Force-Methode. Das Anwenden hoher Hitze auf eine Mischung kann effektiv sein, um Komponenten zu trennen, aber es zerstört häufig genau die Verbindungen, wie Geschmacks- und Aromastoffe, die Sie erhalten möchten. Der Rotavap-Prozess wurde entwickelt, um genau dieses Problem zu lösen.

Die Rolle des Vakuums

Das entscheidende Merkmal dieses Prozesses ist das Vakuum. Eine Vakuumpumpe entfernt Luft aus dem System und senkt den Innendruck drastisch.

Der Siedepunkt ist keine feste Zahl; er hängt vom Umgebungsdruck ab. Durch die Erzeugung eines Vakuums wird die Temperatur, bei der ein Lösungsmittel siedet und zu Dampf wird, erheblich reduziert. Dies ermöglicht die Verdampfung bei schonenden, lauwarmen Temperaturen und schützt die Probe vor thermischem Abbau.

Die Bedeutung der Rotation

Die Probe wird in einem Rundkolben gehalten, der kontinuierlich rotiert wird. Diese Rotation erfüllt zwei entscheidende Funktionen.

Erstens vergrößert sie die Oberfläche der Flüssigkeit dramatisch, indem sie diese in einem dünnen Film entlang der Innenwand des Kolbens verteilt. Diese größere Oberfläche ermöglicht eine viel schnellere und effizientere Verdampfung.

Zweitens sorgt sie für eine konstante Bewegung, wodurch gewährleistet wird, dass die Probe gleichmäßig durch das Wärmebad erwärmt wird und lokale Hotspots vermieden werden, die das Produkt beschädigen könnten.

Die Funktion des Kondensators

Sobald das Lösungsmittel zu Dampf verdampft ist, muss es entfernt und gesammelt werden. Der Dampf gelangt in eine gekühlte Glasspirale, die als Kondensator bekannt ist.

Ein Kühler, der typischerweise eine Flüssigkeit wie Ethylenglykol enthält, läuft durch den Kondensator, um ihn extrem kalt zu halten. Wenn der warme Lösungsmitteldampf auf die kalte Oberfläche trifft, kondensiert er schnell wieder zu einer Flüssigkeit, die dann in einen separaten Auffangkolben tropft. Dies schließt den Trennungsprozess ab.

Eine Aufschlüsselung der Systemkomponenten

Das Verständnis des Prozesses ist einfacher, wenn Sie die Funktion jedes Teils des Systems kennen.

Der Rotationskolben und das Heizbad

Die Probe beginnt in einem Rotationskolben, oft als „Topf“ bezeichnet. Dieser Kolben ist teilweise in ein Heizbad eingetaucht, das normalerweise mit Wasser gefüllt und präzise temperaturkontrolliert ist, um eine sanfte, konstante Wärme zu liefern.

Die Vakuumpumpe

Dies ist der Motor des Prozesses. Drehschieber-Vakuumpumpen sind üblich und erzeugen die Niederdruckumgebung im System. Eine zuverlässige Pumpe ist entscheidend für die Aufrechterhaltung des tiefen Vakuums, das zur effektiven Senkung des Siedepunkts erforderlich ist.

Der Kondensator und Kühler

Dies ist die Rückgewinnungseinheit. Die kalten Spulen des Kondensators sind das Ziel für den Lösungsmitteldampf. Der Kühler ist eine externe Kühleinheit, die kontinuierlich kalte Flüssigkeit durch den Kondensator pumpt, um sicherzustellen, dass er effektiv Dampf wieder in Flüssigkeit umwandelt.

Die Bedienoberfläche

Moderne Systeme verwenden eine zentrale Schnittstelle zur Verwaltung der Schlüsselvariablen. Dies ermöglicht es einem Bediener, die Rotationsgeschwindigkeit, die Temperatur des Heizbades und den genauen Vakuumgrad einzustellen und zu überwachen, um den Prozess für ein bestimmtes Lösungsmittel und eine bestimmte Probe zu optimieren.

Verständnis der Kompromisse und Fallstricke

Obwohl der Rotavap-Prozess hochwirksam ist, ist er nicht ohne Komplexität. Das Erreichen optimaler Ergebnisse erfordert eine sorgfältige Verwaltung seiner Variablen.

Pumpen- und Dampfkompatibilität

Die Vakuumpumpe muss in der Lage sein, die kondensierbaren Dämpfe des zu entfernenden Lösungsmittels zu verarbeiten. Wenn die Pumpe nicht dafür ausgelegt ist, können die Dämpfe in ihr kondensieren, die Pumpe beschädigen und ihre Fähigkeit, ein Vakuum aufrechtzuerhalten, verringern.

Das Risiko der Schaumbildung

Einige Proben neigen dazu, unter Vakuum stark zu schäumen oder zu sprudeln. Dies kann dazu führen, dass die Probe aus dem Rotationskolben in den Kondensator gelangt, das gesammelte Lösungsmittel verunreinigt und zu Produktverlust führt. Zubehör wie Schaumsensoren kann helfen, dies zu mindern.

Parameteroptimierung

Dies ist kein „Einheitsverfahren“. Die ideale Temperatur, Rotationsgeschwindigkeit und das Vakuumniveau hängen vollständig von dem zu entfernenden Lösungsmittel und der Art der Probe ab. Das Finden des richtigen Gleichgewichts ist entscheidend, um die Effizienz zu maximieren und gleichzeitig das Endprodukt zu schützen.

Die richtige Wahl für Ihr Ziel treffen

Um diesen Prozess effektiv anzuwenden, müssen Sie zunächst Ihr primäres Ziel klären.

- Wenn Ihr Hauptaugenmerk auf der Konzentration von Geschmack und Aroma liegt: Verwenden Sie die niedrigstmögliche Temperatur und ein tiefes Vakuum, um Wasser oder Alkohol schonend zu entfernen, ohne die flüchtigen aromatischen Verbindungen abzukochen.

- Wenn Ihr Hauptaugenmerk auf der chemischen Reinigung liegt: Optimieren Sie auf Geschwindigkeit und Effizienz, indem Sie das ideale Gleichgewicht aus Wärme und Vakuum finden, das das Lösungsmittel schnell entfernt, ohne Ihre Zielchemikalie abzubauen.

- Wenn Ihr Hauptaugenmerk auf der Lösungsmittelrückgewinnung liegt: Stellen Sie sicher, dass Ihr Kühler und Kondensator mit maximaler Effizienz arbeiten, um so viel des verdampften Lösungsmittels wie möglich aufzufangen und zurückzugewinnen.

Letztendlich geht es beim Beherrschen des Rotationsverdampfungsprozesses darum, Druck als Werkzeug für eine schonende und präzise Trennung einzusetzen.

Zusammenfassungstabelle:

| Prozessschritt | Schlüsselfunktion | Vorteil |

|---|---|---|

| Vakuumanwendung | Senkt den Siedepunkt des Lösungsmittels | Verhindert thermischen Abbau von Proben |

| Kolbenrotation | Vergrößert die Oberfläche & Bewegung | Ermöglicht schnellere, gleichmäßigere Verdampfung |

| Kondensation | Kühlt Dampf zurück zu Flüssigkeit | Sammelt reines Lösungsmittel zur Rückgewinnung oder Entsorgung |

Optimieren Sie Ihre Probenvorbereitung mit KINTEK

Die Beherrschung des Rotationsverdampfungsprozesses ist unerlässlich, um Aromen effizient zu konzentrieren, Verbindungen zu reinigen oder Lösungsmittel zurückzugewinnen, ohne Ihre wertvollen Proben zu beschädigen. KINTEK ist spezialisiert auf hochwertige Laborausrüstung, einschließlich zuverlässiger Rotationsverdampfer und Vakuumpumpen, die auf die präzisen Anforderungen Ihres Labors zugeschnitten sind.

Lassen Sie sich von unseren Experten bei der Auswahl des perfekten Systems unterstützen, um Ihren Arbeitsablauf zu verbessern und Ihre hitzeempfindlichen Materialien zu schützen. Kontaktieren Sie uns noch heute, um Ihre Anwendung zu besprechen und die richtige Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Tisch-Wasserumlauf-Vakuumpumpe für Laboranwendungen

- Umlaufwasser-Vakuumpumpe für Labor und Industrie

- Keramik-Verdampferboot-Set Aluminiumoxid-Tiegel für Laboranwendungen

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Ölfreie Membran-Vakuumpumpe für Labor und Industrie

Andere fragen auch

- Welche Faktoren beeinflussen Verdunstung und Kondensation? Meistern Sie die Wissenschaft der Phasenübergänge des Wassers

- Was ist die vorbeugende Wartung von Hydrauliksystemen? Verlängern Sie die Lebensdauer der Geräte und maximieren Sie die Betriebszeit

- Welche Arten von Gasen kann eine Wasserring-Vakuumpumpe fördern? Sichere Handhabung von brennbaren, kondensierbaren und verschmutzten Gasen

- Wie wird eine Umlaufwasser-Vakuumpumpe zur Aufarbeitung von Rückständen aus der Wasserstoffproduktion eingesetzt? Optimieren Sie Ihre Fest-Flüssig-Trennung

- Welche Vorteile bietet eine Wasserring-Vakuumpumpe? Überragende Haltbarkeit für anspruchsvolle Laborumgebungen