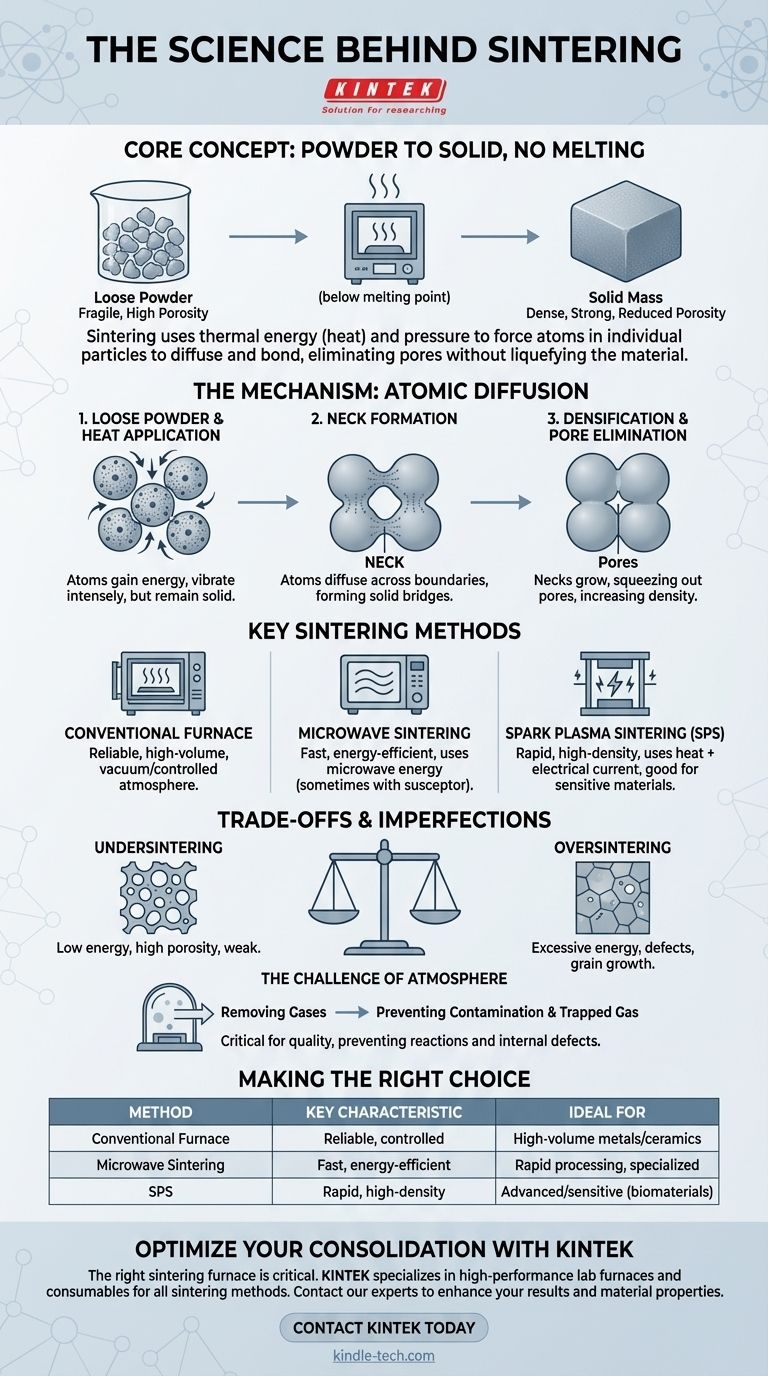

Im Kern ist Sintern ein thermischer Prozess, der ein Pulver in eine feste Masse umwandelt, ohne es zu schmelzen. Es nutzt Wärme und Druck, um Atome in einzelnen Partikeln zu zwingen, über ihre Grenzen hinweg zu diffundieren und sich zu verbinden. Diese atomare Wanderung verschmilzt die Partikel effektiv, reduziert den leeren Raum zwischen ihnen und erzeugt aus einem losen Ausgangsmaterial ein dichtes, festes Objekt.

Beim Sintern geht es nicht ums Schmelzen, sondern um atomare Bewegung. Durch das Zuführen von Energie – normalerweise Wärme – unterhalb des Schmelzpunkts eines Materials wird die Migration von Atomen über Partikelgrenzen hinweg ermöglicht, wodurch Poren beseitigt und aus einer Ansammlung kleinerer Teile ein einziges, festes Stück entsteht.

Der grundlegende Mechanismus: Atomare Diffusion

Sintern mag komplex erscheinen, beruht aber auf einigen grundlegenden wissenschaftlichen Prinzipien, die bestimmen, wie sich feste Materialien verhalten, wenn sie erhitzt werden. Der gesamte Prozess ist eine sorgfältig kontrollierte Reise von einem losen Pulver zu einer dichten, festen Struktur.

Von losem Pulver zu einer festen Struktur

Der Prozess beginnt mit einer Masse loser Partikel, die oft in eine gewünschte Form gepresst wird. In diesem Stadium ist das Objekt zerbrechlich, nur durch Reibung zusammengehalten, mit erheblichem Leerraum, der Porosität, zwischen den einzelnen Körnern.

Die Rolle der Energie (Wärme)

Wenn Wärme zugeführt wird, gewinnen die Atome in jedem Partikel Energie und beginnen, intensiver zu vibrieren. Entscheidend ist, dass die Temperatur unter dem Schmelzpunkt des Materials bleibt. Diese Energie verflüssigt das Material nicht, macht die Atome aber mobil genug, um sich zu bewegen.

Halsbildung: Die erste Verbindung

An den Stellen, an denen sich Partikel berühren, ermöglicht diese erhöhte atomare Mobilität den Atomen, über die Grenze von einem Partikel zum anderen zu wandern oder zu diffundieren. Dadurch entsteht eine kleine Brücke aus festem Material, die als Hals bekannt ist. Die Bildung dieser Hälse ist der erste Schritt beim Verschmelzen der Partikel.

Beseitigung der Porosität für höhere Dichte

Während der Sinterprozess fortschreitet, werden diese Hälse breiter. Dieses Wachstum zieht die Zentren der Partikel näher zusammen, presst systematisch die Poren und leeren Kanäle dazwischen heraus. Das Ergebnis ist eine deutliche Steigerung der gesamten Relativdichte und Festigkeit des Materials.

Wichtige Sintermethoden

Obwohl das zugrunde liegende Prinzip der atomaren Diffusion universell ist, gibt es verschiedene Methoden, um die notwendige Energie zuzuführen und die Umgebung zu kontrollieren.

Konventionelles Ofensintern

Dies ist die gängigste Methode, bei der das Material in einem Hochtemperaturofen erhitzt wird, wie z. B. einem Band- oder Hubbalkenofen. Oft wird dies unter Vakuum durchgeführt, um atmosphärische Gase zu entfernen, die mit dem Material reagieren oder eingeschlossen werden und Fehler verursachen könnten.

Mikrowellensintern

Diese moderne Technik verwendet Mikrowellenenergie, um Wärme direkt im Material zu erzeugen. Bei Materialien, die Mikrowellen nicht effizient absorbieren (wie bestimmte Keramiken), wird ein Suszeptor-Material verwendet, um die Energie zu absorbieren und in Wärme umzuwandeln. Diese Methode kann erheblich schneller sein als das konventionelle Sintern.

Funkenplasmagesintertes Sintern (SPS)

SPS ist eine fortschrittliche, schnelle Konsolidierungstechnik, die häufig für Hochleistungs- oder empfindliche Materialien wie Biomaterialien verwendet wird. Sie kombiniert Wärme und elektrischen Strom, um in sehr kurzer Zeit eine hohe Dichte zu erreichen, was unerwünschte strukturelle Veränderungen im Material verhindert.

Verständnis der Kompromisse und Fehler

Das Ziel beim Sintern ist zwar ein perfektes, vollständig dichtes Endprodukt, aber der Prozess muss präzise gesteuert werden, um häufige Fallstricke zu vermeiden.

Untersintern vs. Übersintern

Das richtige Gleichgewicht zwischen Temperatur und Zeit ist entscheidend. Untersintern tritt auf, wenn nicht genügend Energie für eine vollständige Diffusion vorhanden ist, wodurch das Endteil porös, schwach und mit schlechten mechanischen Eigenschaften bleibt. Übersintern hingegen kann Defekte wie Blasenbildung, Schweißbildung oder übermäßiges Kornwachstum verursachen, die das Material ebenfalls schwächen können.

Die Herausforderung der Porosität

Obwohl das Ziel die Beseitigung von Poren ist, ist es oft schwierig oder unpraktisch, 100% Dichte zu erreichen. Der Schlüssel liegt darin, die endgültige Porosität – die Menge, Größe und Verteilung aller verbleibenden Hohlräume – zu kontrollieren, um sicherzustellen, dass das Endprodukt seine erforderlichen Spezifikationen für Festigkeit, Permeabilität oder andere Eigenschaften erfüllt.

Die Notwendigkeit der Atmosphärenkontrolle

Das Sintern im Vakuum dient nicht nur der Effizienz, sondern auch der Qualität. Das Entfernen atmosphärischer Gase verhindert, dass diese mit dem heißen Material reagieren und Kontaminationen verursachen. Es stellt auch sicher, dass Gas nicht in den sich schließenden Poren eingeschlossen wird, was den Verdichtungsprozess behindern und innere Defekte verursachen würde.

Die richtige Wahl für Ihr Ziel treffen

Die beste Sintermethode hängt vollständig vom Material, den gewünschten Eigenschaften des Endteils und den Produktionsbeschränkungen wie Geschwindigkeit und Kosten ab.

- Wenn Ihr Hauptaugenmerk auf großvolumigen, etablierten Prozessen liegt: Das Sintern im Ofen unter kontrollierter Atmosphäre liefert zuverlässige und gut verstandene Ergebnisse für Materialien wie Metalle und Keramiken.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und Energieeffizienz liegt: Das Mikrowellensintern kann die Prozesszeiten drastisch verkürzen, erfordert jedoch möglicherweise spezielle Ausrüstung und Materialüberlegungen.

- Wenn Ihr Hauptaugenmerk auf fortschrittlichen oder empfindlichen Materialien liegt: Spezialisierte Methoden wie das Sintern mit Funkenplasma oder das Sintern im Hochvakuum werden eingesetzt, um schnell eine hohe Dichte zu erreichen und gleichzeitig strukturelle Veränderungen zu minimieren.

Letztendlich geht es bei der Beherrschung des Sinterns darum, Energie und Umgebung präzise zu steuern, um Materie auf atomarer Ebene zu manipulieren.

Zusammenfassungstabelle:

| Sintermethode | Hauptmerkmal | Ideal für |

|---|---|---|

| Konventioneller Ofen | Zuverlässig, kontrollierte Atmosphäre | Großvolumige Produktion von Metallen/Keramiken |

| Mikrowellensintern | Schnell, energieeffizient | Schnelle Verarbeitung, Spezialmaterialien |

| Funkenplasmagesintertes Sintern (SPS) | Schnelle Ergebnisse mit hoher Dichte | Fortschrittliche/empfindliche Materialien wie Biomaterialien |

Bereit, eine präzise Materialkonsolidierung in Ihrem Labor zu erreichen? Der richtige Sinterofen ist entscheidend für die Kontrolle der atomaren Diffusion und die Beseitigung von Porosität. KINTEK ist spezialisiert auf Hochleistungs-Laboröfen und Verbrauchsmaterialien für das Sintern von Metallen, Keramiken und fortschrittlichen Materialien. Unsere Experten helfen Ihnen bei der Auswahl der idealen Ausrüstung für Ihren spezifischen Prozess, unabhängig davon, ob Sie eine konventionelle, Mikrowellen- oder SPS-Lösung benötigen. Kontaktieren Sie unser Team noch heute, um zu besprechen, wie wir Ihre Sinterergebnisse und Materialeigenschaften verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Funkenplasmagesinterter Ofen SPS-Ofen

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

Andere fragen auch

- Was erfordert ein Medium für die Wärmeübertragung? Konduktion und Konvektion erklärt

- Was ist der häufigste Wärmebehandlungsprozess zur Erhöhung der Härte? Stahlhärten & Anlassen meistern

- Was ist der Sinn des Sinterns? Starke, komplexe Teile ohne Schmelzen herstellen

- Was ist Gassputtern? Ein Leitfaden zur präzisen Dünnschichtabscheidung

- Was ist der Unterschied zwischen Kurzweg- und Dünnschichtdestillation? Die Wahl der richtigen Destillationsmethode für Ihr Labor

- Warum muss die Oberflächenoxidation bei der Reinigung von Legierungsmembranen kontrolliert werden? Erschließen Sie hocheffiziente Wasserstoffpermeation

- Welche Rolle spielt ein Ultraschallreiniger bei der Beschichtung von Magnesiumlegierungen? Gewährleistung überlegener Haftung und Oberflächenreinheit

- Was sind Inertgase und welche Eigenschaften haben sie? Essenzielle Stabilität für industrielle Prozesse