Im Kern liegt die Bedeutung der chemischen Gasphasenabscheidung (CVD) in ihrer einzigartigen Fähigkeit, Materialien Atom für Atom „wachsen“ zu lassen. Es ist ein grundlegender Prozess zur Herstellung außergewöhnlich hochreiner, gleichmäßiger Dünnschichten auf einem Substrat. Diese Fähigkeit ist unverzichtbar für die Herstellung fortschrittlicher Produkte wie Halbleiter, Elektronik der nächsten Generation und langlebiger Schneidwerkzeuge, bei denen die Materialeigenschaften auf mikroskopischer Ebene die Leistung bestimmen.

Während viele Prozesse einfach eine Oberfläche beschichten können, baut CVD eine neue Schicht von Grund auf durch kontrollierte chemische Reaktionen auf. Dieser grundlegende Unterschied verleiht Ingenieuren eine präzise Kontrolle über die Struktur, Reinheit und die Eigenschaften eines Materials und ermöglicht Technologien, die sonst unmöglich wären.

Das Kernprinzip: Materialien aus Gas aufbauen

Die chemische Gasphasenabscheidung ähnelt weniger dem Bemalen einer Oberfläche als vielmehr dem gezielten Erzeugen von Reif in einem sehr spezifischen Muster und einer spezifischen Zusammensetzung. Es ist ein Prozess der Synthese, nicht nur der Anwendung.

Wie CVD funktioniert: Von Gas zu Feststoff

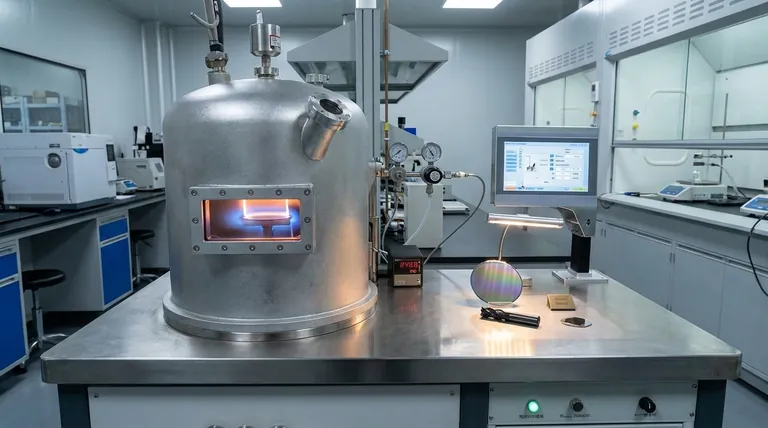

Der Prozess beginnt mit der Einführung flüchtiger Vorläufergase in eine Reaktionskammer, die ein erhitztes Substrat enthält. Wenn diese Gase mit der heißen Oberfläche in Kontakt kommen, unterliegen sie einer chemischen Reaktion oder Zersetzung. Das Ergebnis ist die Abscheidung einer festen, hochreinen Dünnschicht auf dem Substrat, wobei die verbleibenden gasförmigen Nebenprodukte abgeführt werden.

Unübertroffene Kontrolle über Materialeigenschaften

Die wahre Stärke der CVD liegt in ihrer Abstimmbarkeit. Durch die präzise Anpassung der Prozessparameter – wie Temperatur, Druck, Gasgemisch und Durchflussraten – können Ingenieure die endgültigen Materialeigenschaften bestimmen. Dazu gehören die chemische Zusammensetzung, die Dicke, die Kristallstruktur und sogar die Korngröße, was die Herstellung hochtechnischer Materialien ermöglicht.

Wichtige Anwendungen, die durch die Präzision der CVD ermöglicht werden

CVD ist nicht nur eine Labortechnik; es ist der Motor hinter einigen der fortschrittlichsten Industrien von heute. Ihre Bedeutung lässt sich am besten anhand der Produkte verstehen, die sie ermöglicht.

Ermöglichung moderner Elektronik mit Graphen

CVD ist eine führende Methode zur Herstellung großer, hochwertiger Graphenbahnen. Für Anwendungen in der Hochleistungselektronik und bei transparenten Sensoren ist die Fähigkeit, Schichten mit geringen Defekten und ausgezeichneter Gleichmäßigkeit zu erzeugen, von entscheidender Bedeutung. CVD liefert dies durch die kontrollierte Abscheidung einer einzigen Atomschicht aus Kohlenstoff.

Herstellung von synthetischem Diamant

Techniken wie die mikrowellenplasmaunterstützte chemische Gasphasenabscheidung (MPCVD) haben die Synthese von hochwertigen Diamantfilmen ermöglicht. Dies hat tiefgreifende Auswirkungen auf Wissenschaft und Technologie und bietet eine kostengünstige Quelle für eines der härtesten und thermisch leitfähigsten Materialien der Welt für den Einsatz in Optik, Elektronik und Schneidwerkzeugen.

Steigerung der industriellen Haltbarkeit durch Hartstoffbeschichtungen

In der Schwerindustrie wird CVD zur Auftragung ultra-harter Beschichtungen, wie Titannitrid (TiCN), auf Hartmetall-Schneidwerkzeuge verwendet. Dieser Prozess, bekannt als CVD bei mittlerer Temperatur (MTCVD), erhöht die Lebensdauer und Leistung eines Werkzeugs dramatisch, insbesondere bei Hochgeschwindigkeits- und Hochleistungsschneidvorgängen.

Verständnis der Kompromisse und Einschränkungen

Keine Technologie ist ohne Herausforderungen. Die Leistungsfähigkeit der CVD geht mit einer bestimmten Reihe betrieblicher Komplexitäten und Einschränkungen einher, die gemanagt werden müssen.

Die Herausforderung hoher Temperaturen

Herkömmliche CVD-Prozesse erfordern oft sehr hohe Temperaturen (über 850 °C). Dies kann viele Substratmaterialien, wie Polymere oder vorgefertigte elektronische Komponenten, beschädigen oder verformen und somit den Anwendungsbereich einschränken.

Die Gefahr von Vorläuferchemikalien

Die in der CVD verwendeten Vorläufergase sind häufig giftig, entzündlich oder stark korrosiv. Dies erfordert hochentwickelte Handhabungsprotokolle, robuste Sicherheitssysteme und erhebliche Investitionen in die Anlageninfrastruktur zum Schutz des Personals und der Umwelt.

Das Problem der Nebenprodukte

Die chemischen Reaktionen, die den gewünschten Film abscheiden, erzeugen auch unerwünschte Nebenprodukte. Diese Substanzen sind oft selbst gefährlich und erfordern Neutralisations- oder spezielle Entsorgungsmethoden, was die betriebliche Komplexität und die Kosten erhöht.

Minderung der Nachteile

Um die Temperaturbeschränkung zu überwinden, wurden Varianten wie die plasmaunterstützte CVD (PECVD) oder die lasergestützte CVD entwickelt. Diese Methoden nutzen Plasma oder Laser, um die für die Reaktion erforderliche Energie bereitzustellen, wodurch die Abscheidung bei viel niedrigeren Temperaturen erfolgen kann und sich der Bereich kompatibler Substrate erweitert.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, ob CVD der richtige Prozess ist, hängt vollständig vom Endziel und den Rahmenbedingungen Ihres Projekts ab. Ihre Präzision ist ein mächtiges Werkzeug, aber nicht immer das notwendige.

- Wenn Ihr Hauptaugenmerk auf höchster Materialreinheit und struktureller Perfektion liegt: CVD ist oft die überlegene Wahl für Anwendungen wie fortschrittliche Halbleiter oder Filme in Forschungsqualität, bei denen die Kontrolle auf atomarer Ebene nicht verhandelbar ist.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung komplexer 3D-Formen liegt: Die gasförmige Natur der CVD verleiht ihr ausgezeichnete „Ummantelungseigenschaften“, wodurch sie komplexe Oberflächen konform beschichten kann, die für Sichtlinienmethoden unmöglich sind.

- Wenn Ihr Hauptaugenmerk auf kostensensibler Beschichtung auf robusten Substraten liegt: Sie müssen die hohe Leistung der CVD gegen ihre Betriebskosten und Sicherheitsanforderungen abwägen, da einfachere Methoden wirtschaftlicher sein können, wenn extreme Reinheit nicht der Hauptantrieb ist.

Letztendlich ist CVD die Technologie, zu der Sie greifen, wenn Sie ein Material mit spezifischen, konstruierten Eigenschaften aufbauen müssen, anstatt nur eine einfache Schicht aufzutragen.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Bedeutung der CVD |

|---|---|

| Kernprinzip | Baut Materialien Schicht für Schicht durch gasphasenchemische Reaktionen auf. |

| Hauptvorteil | Unübertroffene Kontrolle über Filmpurität, Dicke und Struktur. |

| Schlüsselanwendungen | Halbleiter, Graphenherstellung, synthetischer Diamant, Hartstoffbeschichtungen für Werkzeuge. |

| Haupteinschränkung | Erfordert oft hohe Temperaturen und gefährliche Vorläufergase. |

Müssen Sie eine hochreine Dünnschicht für Ihr Projekt entwickeln?

KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für präzise Prozesse wie die chemische Gasphasenabscheidung. Ob Sie Elektronik der nächsten Generation entwickeln oder langlebige Beschichtungen für Industrietools benötigen, unsere Lösungen helfen Ihnen, die für den Erfolg entscheidenden Materialeigenschaften zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Bedürfnisse Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Andere fragen auch

- Welche Maschine wird zur Herstellung von im Labor gezüchteten Diamanten verwendet? Entdecken Sie die HPHT- und CVD-Technologien

- Was ist Mikrowellenplasma-CVD? Ein Leitfaden für hochreine Diamanten und Materialsynthese

- Welche Rolle spielt das HF-CVD-System bei der Herstellung von BDD-Elektroden? Skalierbare Lösungen für die Produktion von Bor-dotiertem Diamant

- Was ist die Heißdraht-Chemische Gasphasenabscheidung (HFCVD) von Diamant? Ein Leitfaden zur Synthetischen Diamantbeschichtung

- Wie funktioniert ein Hot Filament Chemical Vapor Deposition (HFCVD)-Reaktor? Ein Expertenleitfaden zur Herstellung von Diamantfilmen