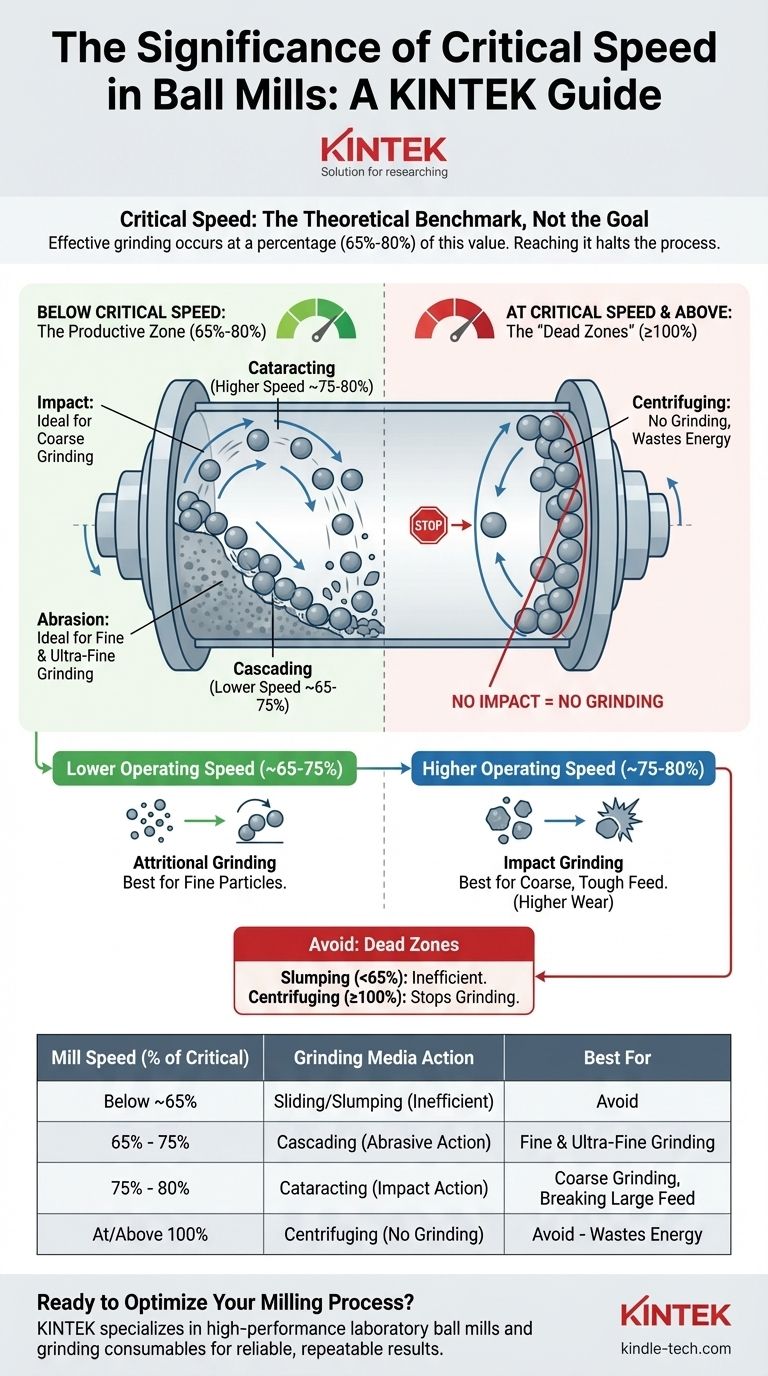

Beim Betrieb von Kugelmühlen ist die kritische Drehzahl die theoretische Rotationsgeschwindigkeit, bei der die Zentrifugalkraft die Mahlkörper an die Innenwand der Mühle drückt. Ihre Bedeutung liegt nicht darin, ein zu erreichendes Ziel zu sein, sondern ein wesentlicher Referenzwert. Jedes effektive Mahlen erfolgt bei einem berechneten Prozentsatz dieser kritischen Drehzahl, da das Erreichen oder Überschreiten dieser Drehzahl den Mahlprozess vollständig stoppt.

Die kritische Drehzahl ist nicht das Ziel; sie ist die fundamentale Konstante, anhand derer die optimale Betriebsgeschwindigkeit bestimmt wird. Das effizienteste Mahlen findet nicht bei der kritischen Drehzahl statt, sondern innerhalb eines bestimmten Fensters – typischerweise 65 % bis 80 % dieses Wertes – wo das Taumeln und der Aufprall der Mahlkörper maximiert werden.

Die Physik der Mühlengeschwindigkeit: Vom Taumeln zum Zentrifugieren

Um die Bedeutung der kritischen Drehzahl zu verstehen, müssen Sie zunächst die verschiedenen Verhaltensweisen der Mahlkörper bei unterschiedlichen Geschwindigkeiten verstehen. Der gesamte Prozess ist ein Gleichgewicht zwischen der Schwerkraft, die die Medien nach unten zieht, und der Zentrifugalkraft, die sie nach außen drückt.

Unterhalb der kritischen Drehzahl: Die produktive Zone

Bei Geschwindigkeiten, die weit unter dem kritischen Wert liegen, werden die Mahlkörper teilweise an der rotierenden Wand der Mühle hochgehoben und fallen dann wieder herunter. Diese Taumelbewegung erzeugt die Stöße und den Abrieb, die zum Mahlen des Materials erforderlich sind.

Diese produktive Zone umfasst zwei primäre Bewegungsarten: Kaskadieren und Kataraktieren. Kaskadieren tritt bei niedrigeren Geschwindigkeiten auf, wo die Medien übereinander taumeln und so ein abrasiveres Mahlen erzeugen. Kataraktieren tritt bei höheren Geschwindigkeiten auf, wo die Medien in die Luft geschleudert werden und energiereiche Stöße erzeugen.

Bei kritischer Drehzahl: Der Punkt ohne Wiederkehr

Mit zunehmender Mühlengeschwindigkeit nimmt auch die Zentrifugalkraft zu. Die kritische Drehzahl ist der genaue Punkt, an dem die nach außen gerichtete Zentrifugalkraft die nach innen gerichtete Anziehungskraft der Schwerkraft perfekt ausgleicht und dann überwindet.

Bei dieser Geschwindigkeit hören die Kugeln oder Stäbe auf zu taumeln und bleiben stattdessen an der Innenverkleidung der Mühle „kleben“, wobei sie sich in einer festen Position mitdrehen. Dies wird als Zentrifugieren bezeichnet. Kein Taumeln bedeutet keinen Aufprall und somit kann kein Mahlen stattfinden.

Oberhalb der kritischen Drehzahl: Verschlechterung der Ineffizienz

Der Betrieb oberhalb der kritischen Drehzahl leitet das Mahlen nicht wieder ein. Er verschlimmert das Problem nur, indem er sicherstellt, dass die Mahlkörper fest an der Mühlenwand fixiert bleiben. Dieser Zustand ist höchst ineffizient, verschwendet Energie und erzeugt keine Leistung.

Die Kompromisse verstehen: Das Mahlaktionsspektrum

Die kritische Drehzahl ist so bedeutsam, weil sie den Referenzpunkt für die Einstellung der gewünschten Mahlaktion liefert. Die Wahl einer Geschwindigkeit ist eine strategische Entscheidung, die auf Ihrem Material und der gewünschten Endpartikelgröße basiert.

Niedrigere Betriebsgeschwindigkeiten (Kaskadierende Bewegung)

Der Betrieb näher an 65 % der kritischen Drehzahl bewirkt, dass die Mahlkörper den Schütthaufen hinuntertaumeln. Dies fördert die Attrition – eine Reib- und Scherwirkung.

Dies ist ideal für feines oder ultrafeines Mahlen, bei dem das Ziel darin besteht, kleinere Partikel durch Abrieb und nicht durch kräftigen Aufprall zu zerkleinern.

Höhere Betriebsgeschwindigkeiten (Kataraktierende Bewegung)

Der Betrieb näher an 80 % der kritischen Drehzahl bewirkt, dass die Medien weiter in die Mühle geschleudert werden, wodurch beim Aufprall auf das darunter liegende Material kräftige Stöße entstehen. Dies fördert den prallbasierten Bruch.

Dies ist ideal für das Grobmahlen, bei dem das Hauptziel darin besteht, größere, zähere Ausgangsmaterialien schnell zu zerkleinern. Dies führt jedoch auch zu einem höheren Verschleiß der Mühlenverkleidungen und Mahlkörper.

Die zu vermeidenden „toten Zonen“

Es gibt zwei Geschwindigkeiten, die Ineffizienz garantieren. Die erste ist eine so niedrige Geschwindigkeit, dass die Medien lediglich am Boden der Mühle rutschen oder „zusammensacken“ und nur minimal angehoben werden.

Die zweite und wichtigere zu verstehende ist jede Geschwindigkeit bei oder über 100 % der kritischen Drehzahl, bei der das Zentrifugieren jede nützliche Mahlaktion stoppt.

Einstellung Ihrer Mühlengeschwindigkeit für optimale Leistung

Nutzen Sie die Berechnung der kritischen Drehzahl als Grundlage für Ihre Betriebsstrategie. Ihre Wahl der Betriebsgeschwindigkeit hängt vollständig von dem Ergebnis ab, das Sie erzielen möchten.

- Wenn Ihr Hauptaugenmerk auf dem Grobmahlen oder dem Zerkleinern großer Ausgangsmaterialien liegt: Betreiben Sie die Mühle im oberen Bereich (z. B. 75-80 % der kritischen Drehzahl), um die Aufprallkräfte durch Kataraktieren zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung sehr feiner Partikel liegt: Betreiben Sie die Mühle im unteren Bereich (z. B. 65-75 % der kritischen Drehzahl), um das abrasive Mahlen durch eine kaskadierende Bewegung zu betonen.

- Wenn Ihr Hauptaugenmerk auf Effizienz und Langlebigkeit der Ausrüstung liegt: Betreiben Sie die Mühle niemals bei oder über 100 % der kritischen Drehzahl und wählen Sie die niedrigstmögliche Geschwindigkeit innerhalb der produktiven Zone, die Ihr Mahlziel erreicht.

Letztendlich verwandelt das Verständnis der kritischen Drehzahl sie von einer theoretischen Grenze in Ihr mächtigstes Werkzeug zur Steuerung und Optimierung des Mahlprozesses.

Zusammenfassungstabelle:

| Mühlengeschwindigkeit (als % der kritischen Drehzahl) | Aktion der Mahlkörper | Am besten geeignet für |

|---|---|---|

| Unter ~65% | Gleiten/Zusammensacken (ineffizient) | Vermeiden |

| 65% - 75% | Kaskadieren (abrasive Wirkung) | Fein- & Ultrafeinmahlen |

| 75% - 80% | Kataraktieren (Aufprallwirkung) | Grobmahlen, Zerkleinern großer Ausgangsmaterialien |

| Bei/Über 100% | Zentrifugieren (kein Mahlen) | Vermeiden – Energieverschwendung |

Bereit, Ihren Mahlprozess zu optimieren?

Das Verständnis der kritischen Drehzahl ist der erste Schritt zur Maximierung der Produktivität und Effizienz Ihres Labors. Die richtige Ausrüstung ist für eine präzise Steuerung unerlässlich.

KINTEK ist spezialisiert auf Hochleistungs-Laborkugelmühlen und Mahlverbrauchsmaterialien, die Ihnen die zuverlässigen, reproduzierbaren Ergebnisse liefern, die Sie benötigen. Ob Ihr Fokus auf feinem Abrieb oder grobem Aufprall liegt, wir haben die Lösungen, um Ihre Forschung und Entwicklung zu unterstützen.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und die perfekte Mühle zur Erreichung Ihrer Partikelgrößenziele zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Hochenergie-Planetenkugelmühle für Laborwaagerechte Tankbauart

- Mini Planetenkugelmühle für Labormahlen

- Hochleistungs-Omnidirektionale Planetenkugelmahlanlage für das Labor

- Hochenergetische Planetenkugel-Mühle für Labore

- Horizontale Planetenkugel-Mühle für Laboratorien

Andere fragen auch

- Was ist der Unterschied zwischen einer Kugelmühle und einem Attritor? Wählen Sie die richtige Mühle für Ihre Partikelgrößenziele

- Was sind die Merkmale einer Kugelmühle? Erzielen Sie ultrafeines Mahlen für Ihre Materialien

- Was ist die Arbeitskapazität einer Kugelmühle? Optimierung von Volumen, Geschwindigkeit und Mahlkörpern für maximalen Durchsatz

- Was ist der Vorteil der Kugelmühlenmethode? Kostengünstige Partikelgrößenreduzierung und Materialmodifikation erreichen

- Was ist die Kontamination beim Kugelschleifen? Lernen Sie, sie für reinere Materialien zu kontrollieren