Im Kern ist das Sintern ein Hochtemperatur-Wärmeverfahren, das ein sprödes, verdichtetes Keramikpulver in eine feste, dichte und mechanisch robuste Komponente umwandelt. Es ist der kritische Herstellungsschritt, bei dem einzelne Keramikpartikel unterhalb ihres Schmelzpunktes erhitzt werden, wodurch sie miteinander verbunden werden und die Zwischenräume beseitigt werden, was zu einem festen, polykristallinen Material führt.

Die grundlegende Herausforderung bei der Herstellung von Hochleistungskeramik besteht darin, ein loses Pulver in einen Hochleistungswerkstoff umzuwandeln. Das Sintern löst dieses Problem, indem es kontrollierte thermische Energie nutzt, um die Atomdiffusion anzutreiben, die Partikel miteinander verschmilzt und die innere Porosität entfernt, wodurch die endgültigen Eigenschaften des Keramikteils bestimmt werden.

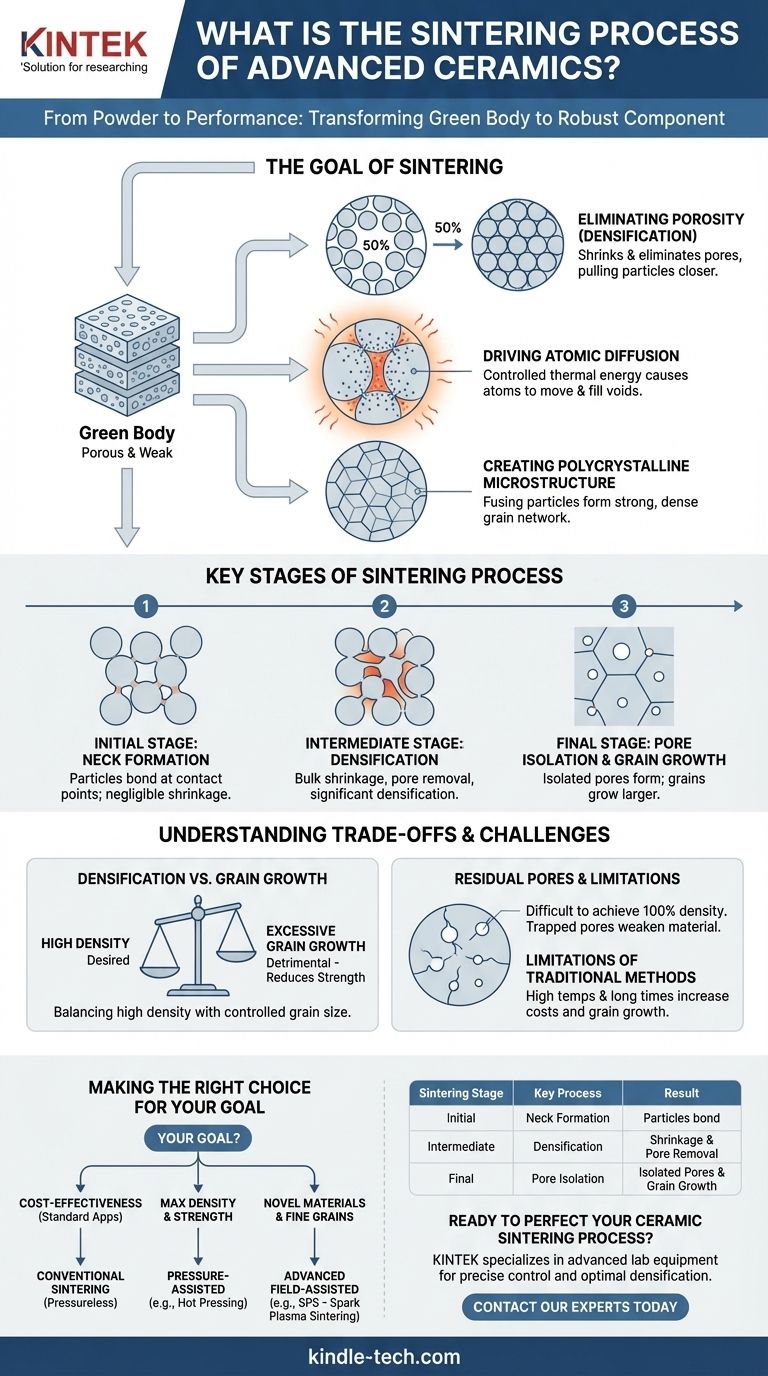

Das Ziel des Sinterns: Vom Pulver zur Leistung

Der Prozess beginnt mit einem „Grünkörper“, also Keramikpulver, das in eine gewünschte Form gepresst oder geformt wurde. Dieser Grünkörper ist porös und mechanisch schwach. Das Sintern ist der wesentliche Schritt, der ihn in eine feste, funktionale Keramik umwandelt.

Beseitigung der Porosität (Densifizierung)

Das Hauptziel des Sinterns ist die Densifizierung (Verdichtung). Der Grünkörper kann bis zu 50 % leeren Raum, also Porosität, nach Volumen enthalten. Diese Poren sind Defekte, die die Festigkeit und Leistung des Materials stark beeinträchtigen. Das Sintern zielt darauf ab, diese Poren zu verkleinern und zu beseitigen, wodurch die Keramikpartikel enger zusammengezogen werden.

Antrieb der Atomdiffusion

Das Sintern funktioniert durch die Förderung der Atomdiffusion. Die hohen Temperaturen im Sinterofen verleihen den Atomen an den Oberflächen der Keramikpartikel genügend Energie, um sich zu bewegen. Atome wandern aus dem Inneren der Partikel zu den Kontaktstellen zwischen ihnen und füllen allmählich die Hohlräume. Dies ist der Mechanismus, der dazu führt, dass die Partikel verschmelzen und sich das gesamte Bauteil verdichtet.

Erzeugung einer polykristallinen Mikrostruktur

Wenn die Partikel verschmelzen, bilden sie ein dichtes, miteinander verbundenes Netzwerk kristalliner Körner. Diese resultierende polykristalline Mikrostruktur verleiht dem fertigen Keramieteil seine charakteristische Härte, Festigkeit und thermische Stabilität. Die Größe und Gleichmäßigkeit dieser Körner sind entscheidend für die Leistung des Materials.

Wesentliche Stufen des Sinterprozesses

Das Sintern erfolgt nicht augenblicklich; es schreitet durch unterschiedliche Stufen voran, die jeweils zur endgültigen Mikrostruktur beitragen.

Anfangsphase: Halsbildung

Wenn die Temperatur steigt, beginnen die ersten Kontaktpunkte zwischen benachbarten Partikeln zu verschmelzen. Dies erzeugt kleine Brücken oder „Hälse“ zwischen ihnen. In dieser Phase schrumpft das gesamte Bauteil nicht wesentlich, aber die Partikel werden miteinander verbunden.

Zwischenphase: Densifizierung

Wenn die Hälse größer werden, ziehen sie die Partikelzentren näher zusammen. Dies führt dazu, dass sich das Hauptbauteil zusammenzieht und dichter wird. Die Poren, die zuvor miteinander verbunden waren, bilden ein Netzwerk zylindrischer Kanäle, die sich durch die Struktur ziehen. Die bedeutendste Verdichtung findet in dieser Phase statt.

Endphase: Porenisolierung und Kornwachstum

In der Endphase brechen die Porekanäle auf und werden zu isolierten, kugelförmigen Hohlräumen. Diese isolierten Poren sind viel schwieriger zu entfernen und können im Inneren der wachsenden Körner eingeschlossen werden. In dieser Phase beschleunigt sich auch das Kornwachstum, ein Phänomen, das sich negativ auf die mechanischen Eigenschaften auswirken kann, wenn es nicht kontrolliert wird.

Verständnis der Kompromisse und Herausforderungen

Die Herstellung eines perfekten gesinterten Körpers erfordert das Ausbalancieren konkurrierender Phänomene. Der Erfolg des Prozesses hängt von der sorgfältigen Steuerung der Schlüsselparameter ab.

Densifizierung vs. Kornwachstum

Der kritischste Kompromiss beim Sintern besteht zwischen dem Erreichen hoher Dichte und der Verhinderung übermäßigen Kornwachstums. Die gleichen hohen Temperaturen und langen Zeiten, die die Verdichtung fördern, führen auch dazu, dass die Kristallkörner größer werden. Zu große Körner können die Festigkeit und Bruchzähigkeit des Materials verringern.

Das Problem der Restporen

Es ist extrem schwierig, 100 % der theoretischen Dichte zu erreichen. Restporen, insbesondere solche, die in der Endphase in den Körnern eingeschlossen sind, wirken als Spannungskonzentratoren. Unter mechanischer Belastung können diese Poren Ausgangspunkte für Risse sein, was zu einem katastrophalen Versagen führt.

Grenzen traditioneller Methoden

Das traditionelle, drucklose Sintern beinhaltet lediglich das Erhitzen des Grünkörpers in einem Ofen. Bei vielen Hochleistungskeramiken erfordert diese Methode sehr hohe Temperaturen und lange Haltezeiten, was die Energiekosten erhöht und das Problem des unerwünschten Kornwachstums verschärft.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der Sintermethode hängt vollständig vom zu verarbeitenden Material und den gewünschten Endeigenschaften der Komponente ab.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für Standardanwendungen liegt: Konventionelles, druckloses Sintern ist oft ausreichend und die wirtschaftlichste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Dichte und mechanischer Festigkeit liegt: Druckunterstützte Methoden, wie das Warmpressen, sind überlegen, da der ausgeübte Druck die Porenschluss bei niedrigeren Temperaturen unterstützt.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung neuartiger Materialien oder der Erzielung ultrafeiner Kornstrukturen liegt: Fortschrittliche feldunterstützte Techniken, wie das Funkenplasmagesinterte (SPS), sind erforderlich, um schnell aufzuheizen und das Kornwachstum zu minimieren.

Die Beherrschung des Sinterprozesses ist der Schlüssel zur Freisetzung des vollen Leistungspotenzials jedes Hochleistungskeramikmaterials.

Zusammenfassungstabelle:

| Sinterstufe | Schlüsselprozess | Ergebnis |

|---|---|---|

| Anfangsphase | Halsbildung | Partikel verbinden sich an Kontaktpunkten |

| Zwischenphase | Densifizierung | Erhebliche Schrumpfung und Porenbeseitigung |

| Endphase | Porenisolierung & Kornwachstum | Isolierte Poren bilden sich; Körner wachsen |

Bereit, Ihren Keramiksinterprozess zu perfektionieren? KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborgeräte und Verbrauchsmaterialien, die für eine präzise Temperaturkontrolle und optimale Verdichtung der Materialien Ihres Labors erforderlich sind. Egal, ob Sie mit konventioneller oder Hochleistungskeramik arbeiten, unsere Lösungen helfen Ihnen, Leistung und Effizienz zu maximieren. Kontaktieren Sie unsere Experten noch heute, um Ihre spezifischen Sinterherausforderungen und -ziele zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

Andere fragen auch

- Sind Kronen aus Keramik? Ein Leitfaden für das beste Material für Ihr Lächeln

- Wie funktionieren Hochreinalumina-Unterlegscheiben in elektrochemischen Tests? Gewährleistung der Isolation in der Forschung zu überkritischem Wasser

- Was ist der Prozess des Sinterns von Keramiken? Ein Leitfaden in Schritten zu dichten, hochfesten Bauteilen

- Wie beeinflusst eine Aluminiumoxid (Al2O3)-Keramikbeschichtung die tribokatalytische Aktivität von CdS? Steigerung der Abbaugeschwindigkeiten um das 6-fache

- Was ist die Wärmeausdehnung von SiC? Meistern Sie seinen niedrigen WAK für überragende Hochtemperaturleistung

- Warum wird Aluminiumoxid häufig als Auskleidungsmaterial für nickelbasierte Superlegierungen ausgewählt? Gewährleistung hoher Reinheit und Stabilität

- Warum ist Porzellan hitzebeständig? Die Wissenschaft hinter der Hitzebeständigkeit erklärt

- Warum werden Zirkonoxidhülsen und -scheiben mit hoher Reinheit benötigt? Gewährleistung von Präzision bei HTHP-Spannungsrisskorrosionsprüfungen