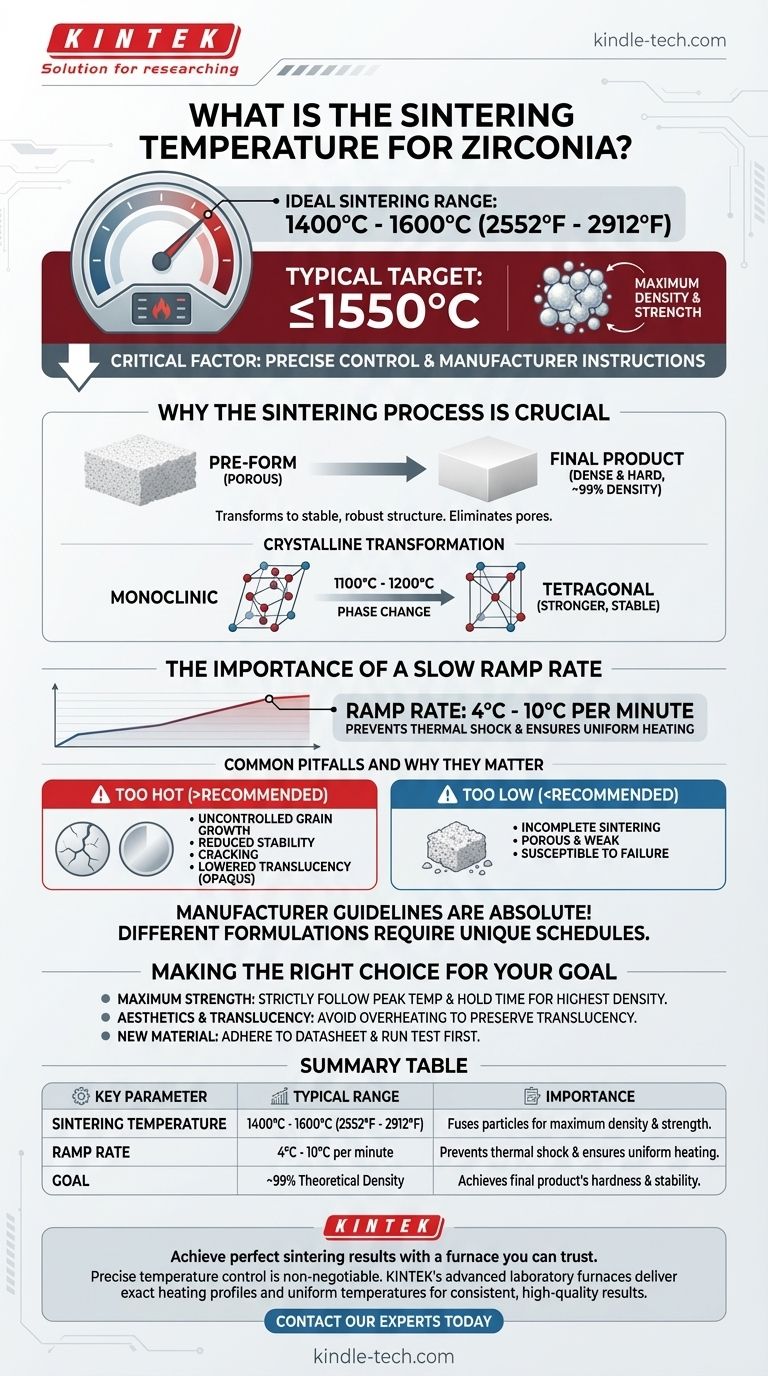

Die ideale Sintertemperatur für Zirkonoxid liegt typischerweise in einem Bereich von 1400°C bis 1600°C (2552°F bis 2912°F). Die meisten Zirkonoxidmaterialien werden bei oder unter 1550°C gebrannt, um maximale Dichte und Festigkeit zu erreichen, was das primäre Ziel des Sinterprozesses ist.

Obwohl der Temperaturbereich hoch ist, ist der kritische Faktor nicht eine einzelne Zahl, sondern die präzise Kontrolle des gesamten Heizprozesses. Die Befolgung der spezifischen Herstelleranweisungen ist von größter Bedeutung, da Abweichungen die endgültige Festigkeit, Stabilität und ästhetischen Eigenschaften des Materials beeinträchtigen können.

Warum der Sinterprozess entscheidend ist

Sintern ist eine Wärmebehandlung, die die poröse, kreidige Zirkonoxid-Vorform in ein dichtes, hartes und stabiles Endprodukt umwandelt. Die Temperatur und die Heizrate bestimmen direkt den Erfolg dieser Umwandlung.

Das Ziel: Maximale Dichte und Festigkeit

Der Hauptzweck des Brennens von Zirkonoxid bei solch hohen Temperaturen ist das Erreichen maximaler Verdichtung. Während dieses Prozesses verschmelzen die einzelnen Zirkonoxidpartikel, wodurch Poren eliminiert und eine solide, robuste Struktur geschaffen wird.

Durch korrektes Sintern erreicht das Material nahezu 99% seiner theoretischen Maximaldichte, was dem Endprodukt seine außergewöhnliche mechanische Festigkeit und Härte verleiht.

Die kristalline Umwandlung

Beim Erhitzen durchläuft Zirkonoxid eine kritische Phasenänderung. Zwischen 1100°C und 1200°C wandelt es sich von seinem monoklinen Kristallzustand in einen viel stärkeren tetragonalen Zustand um.

Das abschließende Sintern bei einer höheren Temperatur (z.B. 1500°C) fixiert diese dauerhafte tetragonale Struktur und gewährleistet die Langzeitstabilität des Materials.

Die Bedeutung einer langsamen Aufheizrate

Das Erreichen der Spitzentemperatur ist nur ein Teil der Gleichung. Die Geschwindigkeit, mit der der Ofen heizt, bekannt als Aufheizrate, ist ebenso wichtig.

Die meisten Hersteller empfehlen einen langsamen Temperaturanstieg zwischen 4°C und 10°C pro Minute. Dieser allmähliche Anstieg verhindert einen Thermoschock und sorgt dafür, dass die gesamte Zirkonoxidstruktur gleichmäßig erhitzt wird, was für die Vermeidung innerer Spannungen und potenzieller Rissbildung unerlässlich ist.

Häufige Fallstricke und warum sie wichtig sind

Eine präzise Temperaturregelung ist nicht optional; sie ist eine grundlegende Anforderung für Qualität. Abweichungen vom empfohlenen Protokoll bergen erhebliche Risiken, die das Endprodukt ruinieren können.

Die Gefahr des zu heißen Sinterns

Das Überschreiten der vom Hersteller empfohlenen Temperatur kann zerstörerisch sein. Überhitzung kann zu unkontrolliertem Kornwachstum führen, was mehrere negative Folgen hat:

- Reduzierte Stabilität: Das Material kann im Laufe der Zeit anfälliger für Degradation werden.

- Rissbildung: Es können sich innere Spannungen aufbauen, die zu Brüchen führen.

- Geringere Transluzenz: Bei ästhetischen Anwendungen, insbesondere in der Zahnmedizin, kann Überhitzung das Zirkonoxid opak und leblos erscheinen lassen.

Das Problem des zu niedrigen Sinterns

Das Nichterreichen der Zieltemperatur führt zu unvollständigem Sintern. Dies hinterlässt das Material porös und schwach, da die Partikel nicht vollständig verschmolzen sind.

Ein untergebranntes Zirkonoxidteil wird die für seine beabsichtigte Anwendung erforderliche Härte und Festigkeit nicht aufweisen und ist sehr anfällig für Versagen.

Warum Herstellerrichtlinien absolut sind

Verschiedene Zirkonoxidformulierungen (z.B. hochfest vs. hochtransluzent) haben einzigartige chemische Zusammensetzungen und Partikelgrößen. Diese Variationen erfordern spezifische und einzigartige Brennpläne.

Daher sollten die Herstelleranweisungen für ein bestimmtes Zirkonoxidprodukt immer als die definitive Anleitung behandelt werden.

Die richtige Wahl für Ihr Ziel treffen

Ihre Herangehensweise an das Sintern sollte immer auf das spezifische Material, das Sie verwenden, und Ihr gewünschtes Ergebnis abgestimmt sein.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit liegt: Befolgen Sie strikt die vom Hersteller empfohlene Spitzentemperatur und Haltezeit, um die höchstmögliche Dichte zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Ästhetik und Transluzenz liegt: Seien Sie äußerst vorsichtig, die empfohlene Temperatur nicht zu überschreiten, da Überhitzung eine Hauptursache für reduzierte Transluzenz ist.

- Wenn Sie mit einem neuen Material arbeiten: Halten Sie sich immer strikt an das Datenblatt und ziehen Sie einen Testlauf in Betracht, bevor Sie ein endgültiges, kritisches Bauteil verarbeiten.

Letztendlich ist eine präzise Temperaturregelung der Schlüssel, um das volle Potenzial der Festigkeit und Ästhetik Ihres Zirkonoxids freizusetzen.

Zusammenfassungstabelle:

| Schlüsselparameter | Typischer Bereich | Bedeutung |

|---|---|---|

| Sintertemperatur | 1400°C - 1600°C (2552°F - 2912°F) | Verschmilzt Partikel für maximale Dichte und Festigkeit. |

| Aufheizrate | 4°C - 10°C pro Minute | Verhindert Thermoschock und sorgt für gleichmäßiges Erhitzen. |

| Ziel | ~99% Theoretische Dichte | Erreicht die Härte und Stabilität des Endprodukts. |

Erzielen Sie perfekte Sinterergebnisse mit einem Ofen, dem Sie vertrauen können.

Eine präzise Temperaturregelung ist unerlässlich, um das volle Potenzial von Zirkonoxid freizusetzen. Die fortschrittlichen Laboröfen von KINTEK sind so konstruiert, dass sie die exakten Heizprofile und gleichmäßigen Temperaturen liefern, die für konsistente, qualitativ hochwertige Ergebnisse erforderlich sind – egal ob Ihre Priorität die ultimative Festigkeit oder die optimale Ästhetik ist.

Kontaktieren Sie noch heute unsere Experten, um die ideale Sinterlösung für die spezifischen Materialien und Anwendungen Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Kann man die Farbe von Zirkonoxidkronen ändern? Das dauerhafte Wesen von Zirkonoxid verstehen

- Woraus bestehen Dental-Keramiken? Ein Leitfaden zu Zusammensetzung, Festigkeit und Ästhetik

- Was ist der Nachteil von Dental-Keramik? Ästhetik versus Haltbarkeit und Risiko abwägen

- Was sind die Anwendungen von Keramiken in der Zahnheilkunde? Erzielen Sie lebensechte, dauerhafte Restaurationen

- Was ist niedrigschmelzendes Porzellan? Erzielen Sie überlegene Ästhetik und Metallintegrität bei PFM-Restaurationen

- Welche Art von Zirkonoxid hat eine bessere Ästhetik? Wählen Sie hochtransluzentes 4Y/5Y Zirkonoxid für überragende Schönheit

- Was sind die Nachteile von Vollkeramikrestaurationen? Wichtige Einschränkungen für den langfristigen Erfolg

- Welchen Einfluss hat die Sintertemperatur von Zirkonoxid? Meistern Sie den Schlüssel zu Festigkeit und Stabilität