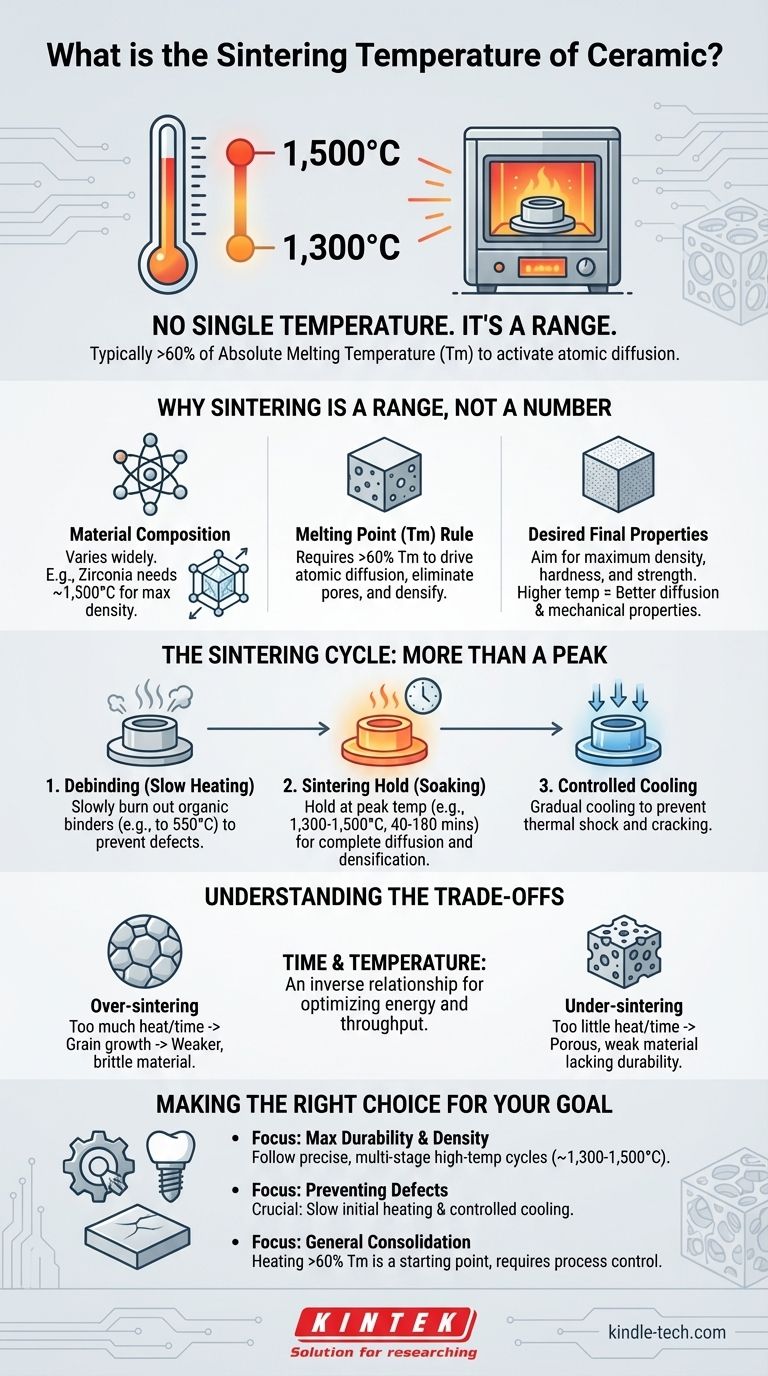

Es gibt keine einzelne Sintertemperatur für Keramik. Die korrekte Temperatur hängt vollständig von der spezifischen Materialzusammensetzung und den gewünschten Endprodukteigenschaften ab, liegt aber im Allgemeinen in einem Hochtemperaturbereich, oft zwischen 1.300°C und 1.500°C für Hochleistungskeramiken wie Zirkonoxid. Sintern erfordert eine Temperatur, die hoch genug ist, um die atomare Diffusion zu aktivieren, was typischerweise mehr als 60% der absoluten Schmelztemperatur des Materials beträgt.

Das Kernziel des Sinterns ist nicht nur das Erhitzen von Keramik, sondern das Erreichen maximaler Dichte und Festigkeit. Daher ist die "korrekte" Temperatur eine sorgfältig entwickelte Variable in einem mehrstufigen Prozess, der darauf abzielt, Pulver zu einem dauerhaften, festen Objekt zu konsolidieren.

Warum die Sintertemperatur ein Bereich und keine Zahl ist

Der Begriff "Keramik" umfasst eine riesige Materialfamilie, von gewöhnlichen Tonen bis hin zu fortschrittlichen technischen Verbindungen. Jede hat ein einzigartiges thermisches Profil, das für eine ordnungsgemäße Konsolidierung erforderlich ist.

Das Grundprinzip: Die Rolle des Schmelzpunkts

Das Sintern funktioniert, indem thermische Energie genutzt wird, um die atomare Diffusion zwischen Partikeln anzutreiben. Dieser Prozess reduziert die Oberfläche des Pulvers, eliminiert Poren und verdichtet das Material.

Eine zuverlässige Faustregel besagt, dass die Sintertemperatur größer als 60% der Schmelztemperatur (Tm) des Materials sein muss. Dies liefert genügend Energie, damit sich Atome bewegen und über Partikelgrenzen hinweg verbinden können, ohne das Objekt vollständig zu schmelzen.

Materialzusammensetzung ist entscheidend

Verschiedene Keramiken erfordern sehr unterschiedliche Temperaturen. Zirkonoxid durchläuft beispielsweise eine kristalline Änderung bei etwa 1.100°C bis 1.200°C.

Um jedoch seine bekannte Härte und nahezu vollständige Dichte (~99%) zu erreichen, wird es typischerweise bei einer viel höheren Temperatur, näher an 1.500°C, gesintert. Diese höhere Temperatur maximiert den Diffusionsprozess, was zu den überlegenen mechanischen Eigenschaften führt, für die das Material bekannt ist.

Das Ziel: Erreichen der Endprodukteigenschaften

Der ultimative Zweck des Sinterns ist die Herstellung eines dichten, nicht porösen Materials. Es ist diese Dichte, die den gesinterten Keramiken ihre außergewöhnlichen Eigenschaften verleiht.

Diese Eigenschaften umfassen extreme Härte, Kratz- und Hochtemperaturbeständigkeit sowie eine Undurchlässigkeit gegenüber Wasser, Flecken und UV-Strahlen. Eine falsche Sintertemperatur würde die für diese Eigenschaften erforderliche Dichte nicht erreichen.

Der Sinterzyklus: Mehr als eine Spitzentemperatur

Effektives Sintern bedeutet nicht, eine einzelne Temperatur zu erreichen, sondern ein vollständiges thermisches Profil zu steuern. Dieser Zyklus ist eine sorgfältig geplante Reise des Erhitzens und Abkühlens.

Stufe 1: Anfängliches Erhitzen und Entbindern

Vor Erreichen der Spitzensintertemperatur wird das Teil langsam erhitzt. Ein typischer Zyklus könnte das Erhitzen auf 225°C und dann auf 550°C für einen längeren Zeitraum umfassen.

Diese Anfangsphase, bekannt als Entbindern, ist entscheidend für das Ausbrennen organischer Bindemittel, die mit dem Keramikpulver gemischt sind. Ein überstürztes Vorgehen in dieser Phase kann Gase einschließen und Risse oder Defekte im fertigen Teil verursachen.

Stufe 2: Die Sinterhaltezeit (Einweichen)

Sobald die Spitzentemperatur (z.B. 1.300°C) erreicht ist, wird das Teil für eine bestimmte Dauer, oft zwischen 40 und 180 Minuten, dort gehalten.

Diese "Einweich"-Periode ist ebenso wichtig wie die Temperatur selbst. Sie ermöglicht es dem Diffusionsprozess, sich zu vollenden, Poren zu schließen und das Material seine Zieldichte zu erreichen.

Stufe 3: Kontrolliertes Abkühlen

Schließlich wird das Teil mit einer kontrollierten Rate abgekühlt. Schnelles Abkühlen kann einen Thermoschock hervorrufen, der innere Spannungen erzeugt, die zu katastrophalen Rissen führen.

Eine programmierte Abkühlphase, wie das schrittweise Absenken auf 600°C vor einer endgültigen Ofenabkühlung, stellt sicher, dass das Teil stabil bleibt und seine volle potenzielle Festigkeit erreicht.

Die Kompromisse verstehen

Die Wahl des richtigen Sinterprofils beinhaltet das Abwägen konkurrierender Faktoren, um häufige Fallstricke zu vermeiden.

Übersintern: Das Risiko von zu viel Hitze

Wenn die Temperatur zu hoch oder die Haltezeit zu lang ist, kann ein Phänomen namens Kornwachstum auftreten. Während das Teil dicht wird, können die übermäßig großen kristallinen Körner das Endmaterial tatsächlich schwächen und es spröder machen.

Untersintern: Die Kosten von zu wenig Hitze

Wenn die Temperatur zu niedrig oder die Haltezeit zu kurz ist, erreicht das Teil nicht die volle Dichte. Es bleibt porös, schwach und es fehlen ihm die Haltbarkeit, Wasserbeständigkeit und Festigkeit, für die gesinterte Keramiken geschätzt werden.

Das Zeit-Temperatur-Gleichgewicht

Es besteht ein umgekehrtes Verhältnis zwischen Zeit und Temperatur beim Sintern. Ein Prozess kann manchmal eine ähnliche Dichte erreichen, indem eine etwas niedrigere Temperatur für eine deutlich längere Haltezeit verwendet wird. Dieses Gleichgewicht ist ein wichtiger Aspekt in der industriellen Produktion, um Energiekosten und den Ofendurchsatz zu optimieren.

Die richtige Wahl für Ihr Ziel treffen

Das ideale Sinterprofil wird vollständig durch Ihr Material und Ihre Leistungsanforderungen bestimmt.

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit und Dichte liegt (z.B. für technische oder zahnmedizinische Teile): Sie müssen den präzisen, mehrstufigen thermischen Zyklus des Materialherstellers befolgen, der oft Spitzentemperaturen zwischen 1.300°C und 1.500°C beinhaltet.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Defekten liegt: Sie müssen der langsamen anfänglichen Erwärmung zum Entbindern und der kontrollierten Abkühlphase kritische Aufmerksamkeit schenken, um Risse durch Thermoschock zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Konsolidierung liegt (z.B. nicht-strukturelle Komponenten): Das Prinzip des Erhitzens über 60% des Schmelzpunkts des Materials ist ein gültiger Ausgangspunkt, aber das Erreichen optimaler Eigenschaften erfordert immer noch eine sorgfältige Prozesskontrolle.

Letztendlich geht es beim Meistern des Sinterns darum, eine vollständige thermische Reise zu steuern, um die endgültigen Eigenschaften Ihres Keramikmaterials zu gestalten.

Zusammenfassungstabelle:

| Schlüsselfaktor | Einfluss auf die Sintertemperatur |

|---|---|

| Materialzusammensetzung | Verschiedene Keramiken (z.B. Zirkonoxid) haben einzigartige Schmelzpunkte, die die erforderliche Wärme bestimmen. |

| Schmelzpunkt (Tm) | Sintern erfordert typischerweise eine Temperatur >60% der absoluten Schmelztemperatur des Materials. |

| Gewünschte Endprodukteigenschaften | Maximale Dichte und Festigkeit (z.B. für Zahnteile) erfordern präzise Hochtemperaturzyklen (~1.300°C - 1.500°C). |

| Sinterzyklusphasen | Das vollständige Profil (Entbindern, Halten, Abkühlen) ist ebenso entscheidend wie die Spitzentemperatur selbst. |

Erzielen Sie präzises, Hochtemperatur-Sintern für Ihre Keramikmaterialien mit KINTEK.

Unsere fortschrittlichen Laboröfen sind für die anspruchsvolle Kontrolle ausgelegt, die in mehrstufigen Sinterzyklen erforderlich ist, vom sorgfältigen Entbindern bis zum Hochtemperatur-Halten und kontrollierten Abkühlen. Egal, ob Sie fortschrittliche technische Komponenten, Dental-Keramiken oder andere Hochleistungsmaterialien entwickeln, die Ausrüstung von KINTEK hilft Ihnen, maximale Dichte, Festigkeit und Haltbarkeit zu erreichen und gleichzeitig Defekte wie Risse und Kornwachstum zu vermeiden.

Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen an das Keramiksintern zu besprechen und wie unsere Lösungen Ihre Prozesseffizienz und die Qualität Ihres Endprodukts verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

Andere fragen auch

- Welche Vorsichtsmaßnahmen sollten bei der Verwendung eines Rohrofens getroffen werden? Gewährleistung einer sicheren und effektiven Hochtemperaturverarbeitung

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Wofür wird ein Rohrofen verwendet? Präzisionserhitzung für Materialsynthese & -analyse

- Welche Materialien werden für die Rohre in Rohröfen verwendet? Ein Leitfaden zur Auswahl des richtigen Rohrs für Ihren Prozess

- Wie trägt ein Quarzrohr-Vakuumofen zum Kristallisationsprozess von Ag-dotierten Li-Argyrodit-Elektrolyten bei?