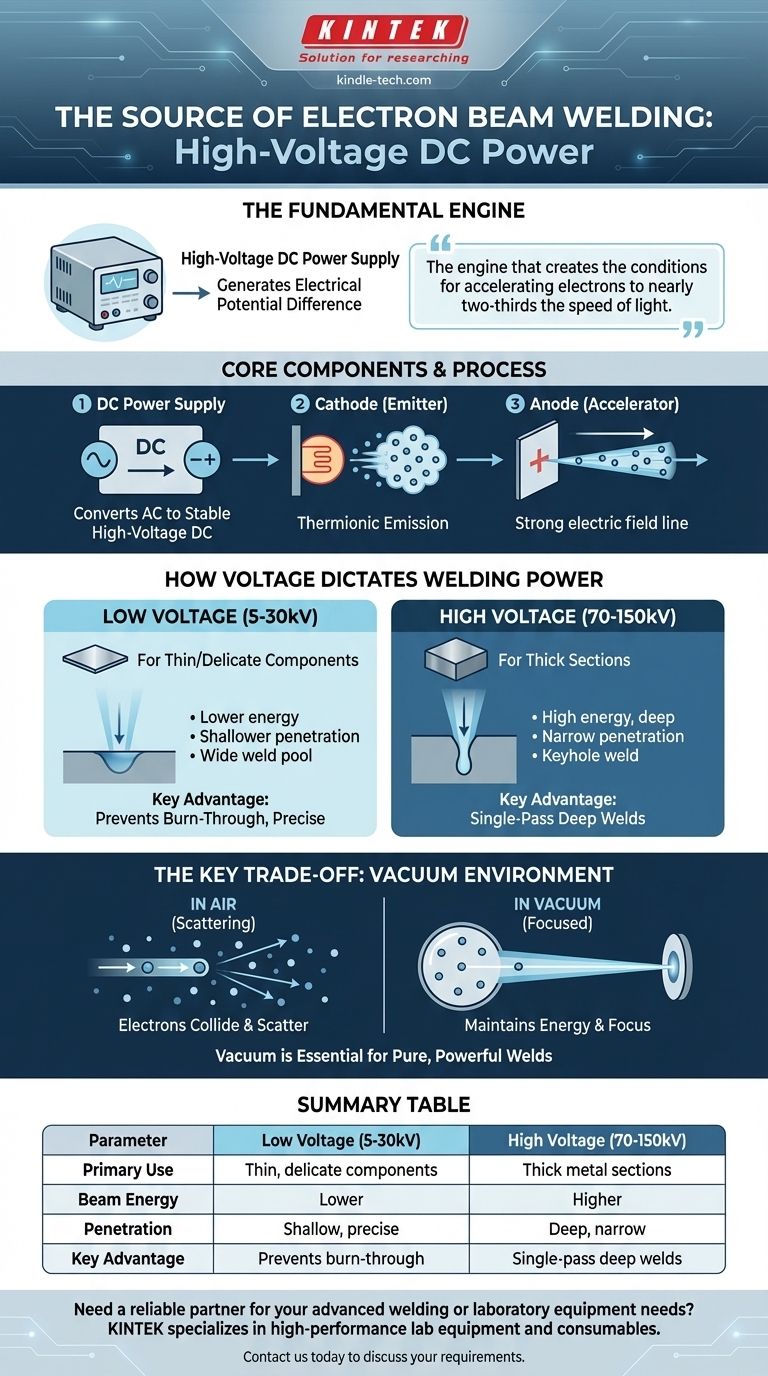

Die Quelle einer Elektronenstrahlschweißung ist ein Hochspannungs-Gleichstromnetzteil (DC). Diese spezielle Stromquelle ist dafür verantwortlich, eine erhebliche elektrische Potenzialdifferenz zwischen einer Kathode (dem Elektronenemitter) und einer Anode (dem Beschleuniger) zu erzeugen, was der grundlegende erste Schritt zur Erzeugung eines energiereichen Elektronenstrahls zum Schweißen ist.

Das Netzteil ist nicht nur eine Stromquelle; es ist der Motor, der die Bedingungen dafür schafft, Elektronen auf fast zwei Drittel der Lichtgeschwindigkeit zu beschleunigen und sie in ein leistungsstarkes Werkzeug zum Verbinden von Materialien zu verwandeln.

Die Kernkomponenten des Stromversorgungssystems

Um die Quelle zu verstehen, muss man das System verstehen, das sie antreibt. Das DC-Netzteil ist das Herzstück eines Systems, das darauf ausgelegt ist, einen Elektronenstrahl zu erzeugen, zu beschleunigen und zu fokussieren.

Das Hochspannungs-Gleichstromnetzteil

Dieses Gerät wandelt den normalen Wechselstrom (AC) aus dem Netz in den stabilen, hochspannenden Gleichstrom (DC) um, der für den Prozess erforderlich ist. Seine Hauptfunktion besteht darin, ein starkes und stabiles elektrisches Feld zu erzeugen.

Die Kathode (Der Emitter)

Der negative Pol des Netzteils ist mit einem Filament verbunden, das typischerweise aus Wolfram besteht und als Kathode fungiert. Das Netzteil erhitzt dieses Filament, wodurch es in einem Prozess, der als thermionische Emission bekannt ist, eine Wolke freier Elektronen freisetzt.

Die Anode (Der Beschleuniger)

Der positive Pol des Netzteils erzeugt eine starke positive Ladung auf der Anode. Dies erzeugt eine massive Spannungsdifferenz zwischen der negativen Kathode und der positiven Anode, die die Wolke freier Elektronen heftig in Richtung Anode beschleunigt und so einen kohärenten Strahl bildet.

Wie die Spannung die Schweißleistung bestimmt

Die vom Netzteil erzeugte Spannung steuert direkt die kinetische Energie der Elektronen im Strahl. Diese Energie bestimmt die Eindringtiefe und die Schweißfähigkeit des Strahls.

Niedrige Spannung für dünne Materialien

Zum Schweißen dünner oder empfindlicher Komponenten arbeiten Stromquellen typischerweise im Bereich von 5 kV bis 30 kV. Die niedrigere Spannung verleiht den Elektronen eine geringere Geschwindigkeit, was zu einem energiemäßig schwächeren Strahl mit geringerer Eindringtiefe führt, wodurch ein Durchbrennen des Materials verhindert wird.

Hohe Spannung für dicke Materialien

Um dicke Metallabschnitte zu schweißen, müssen Stromquellen viel höhere Spannungen erzeugen, typischerweise zwischen 70 kV und 150 kV. Diese extreme Spannung beschleunigt Elektronen auf sehr hohe Geschwindigkeiten und erzeugt einen energiereichen Strahl, der in der Lage ist, tiefe, schmale und qualitativ hochwertige Schweißnähte zu erzeugen.

Das Schlüssel-Trade-off verstehen: Leistung vs. Umgebung

Die Verwendung eines Hochspannungselektronenstrahls führt eine grundlegende Betriebsanforderung ein, die den gesamten Prozess definiert.

Die Notwendigkeit eines Vakuums

Ein Elektronenstrahl kann seine Energie und Fokussierung nur in einem Vakuum aufrechterhalten. Wenn er in offener Luft abgefeuert wird, würden die Elektronen sofort mit Luftmolekülen kollidieren, ihre Energie streuen und das Schweißen unmöglich machen.

Daher muss der gesamte Prozess in einer Vakuumkammer durchgeführt werden. Obwohl dies außergewöhnlich reine und starke Schweißnähte ermöglicht, erhöht es die Komplexität, die Kosten und die Zykluszeit des Betriebs im Vergleich zu anderen Schweißverfahren erheblich.

Anpassung der Quelle an die Anwendung

Die Wahl der Netzteilspannung wird ausschließlich durch das Material und die Konstruktion der Verbindung bestimmt.

- Wenn Ihr Hauptaugenmerk auf dem Schweißen dünner, empfindlicher Komponenten liegt: Ein Niederspannungssystem (5–30 kV) bietet die notwendige Präzision und kontrollierte Durchdringung.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden dicker Metallabschnitte für strukturelle Anwendungen liegt: Ein Hochspannungssystem (70–150 kV) ist erforderlich, um den energiereichen Strahl zu erzeugen, der für tiefe Schweißnähte in einem Durchgang benötigt wird.

Das Verständnis der Stromquelle ist der Schlüssel zur Beherrschung der einzigartigen Fähigkeiten des Elektronenstrahlschweißprozesses.

Zusammenfassungstabelle:

| Parameter | Niedrige Spannung (5–30 kV) | Hohe Spannung (70–150 kV) |

|---|---|---|

| Hauptanwendung | Dünne, empfindliche Komponenten | Dicke Metallabschnitte |

| Strahlenenergie | Niedriger | Höher |

| Eindringtiefe | Gering, präzise | Tief, schmal |

| Hauptvorteil | Verhindert Durchbrennen | Tiefe Schweißnähte in einem Durchgang |

Benötigen Sie einen zuverlässigen Partner für Ihre Anforderungen an fortschrittliche Schweiß- oder Laborgeräte? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien und bedient Branchen, die Präzision und Zuverlässigkeit erfordern. Ob Sie mit fortschrittlichen Materialien arbeiten oder robuste Lösungen für Ihre F&E oder Produktion benötigen, unser Fachwissen kann Ihnen helfen, hervorragende Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Anforderungen unterstützen können!

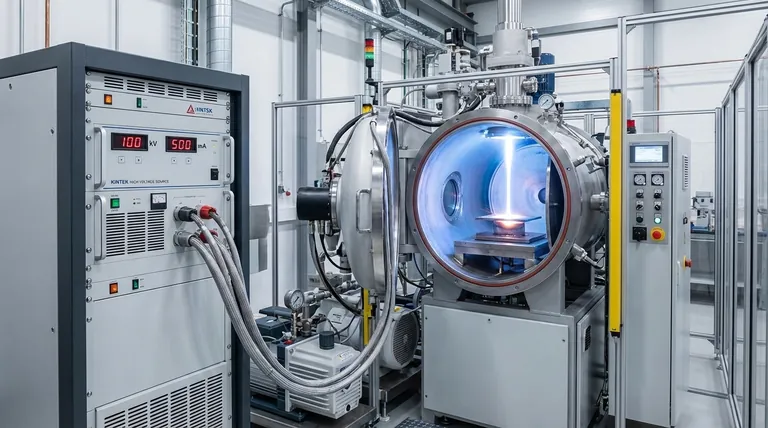

Visuelle Anleitung

Ähnliche Produkte

- Elektrische hydraulische Vakuum-Heizpresse für Laboratorien

- Kaltisostatische Presse CIP für die Produktion kleiner Werkstücke 400 MPa

- Vakuum-Kaltgießmaschine für die Probenvorbereitung

- Technische Pinzette aus fortschrittlicher Fein-Keramik mit Zirkonoxid-Keramikspitze und abgewinkeltem Ellbogen

- 30T 40T Split Automatische Beheizte Hydraulische Pressmaschine mit Heizplatten für Labor-Heißpresse

Andere fragen auch

- Was ist eine Vakuum-Heißpresse? Das ultimative Werkzeug für die 3D-Produktdesign-Veredelung

- Wie beeinflusst die Temperatur den Vakuumdruck? Meistern Sie den Schlüssel zur Systemsteuerung

- Welche Auswirkungen haben Temperatur und Druck auf die Verdampfung? Prozesskontrolle meistern

- Was sind die Vor- und Nachteile des Warmpressens? Wählen Sie den richtigen Pulvermetallurgieprozess

- Welche Beziehung besteht zwischen Temperatur und Druck in einem Vakuum? Beherrschen der thermischen Kontrolle für optimale Vakuumleistung