Im Kern ist das Sputtern ein physikalischer Prozess, der verwendet wird, um außergewöhnlich dünne und gleichmäßige Materialschichten auf einer Oberfläche abzuscheiden. Es funktioniert, indem in einem Vakuum ein Plasma erzeugt wird und die Ionen aus diesem Plasma verwendet werden, um auf ein Quellmaterial, das als Target bezeichnet wird, zu bombardieren. Dieser Beschuss stößt physisch Atome vom Target los, die dann zu einem nahegelegenen Objekt, dem Substrat, wandern und dieses beschichten, wodurch ein präziser Dünnfilm entsteht.

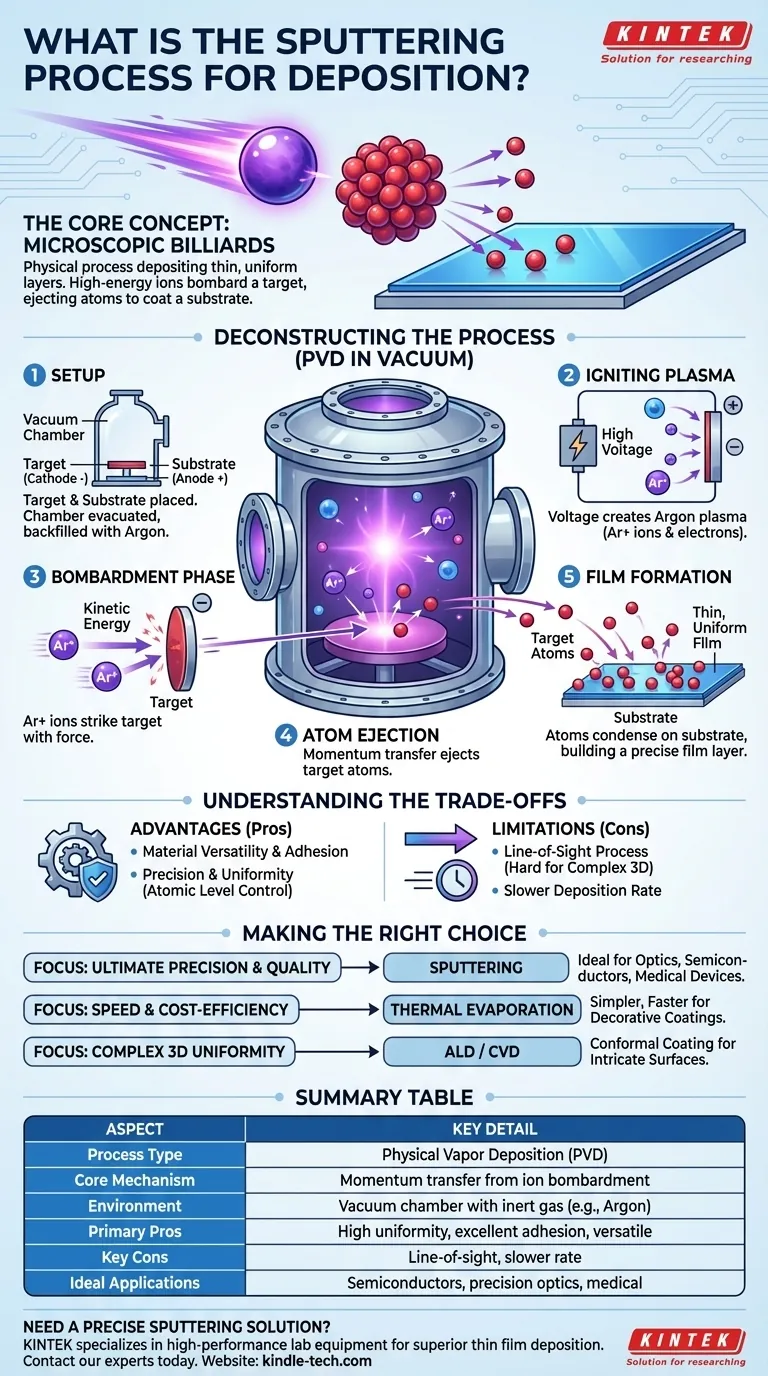

Sputtern ist keine chemische Reaktion oder ein Schmelzprozess. Stellen Sie es sich wie ein mikroskopisches Billardspiel vor: Hochenergetische Ionen wirken als Spielbälle, treffen auf Atome in einem Target-Material und schleudern sie mit genügend Kraft heraus, um durch eine Vakuumkammer zu reisen und am Substrat haften zu bleiben.

Den Sputterprozess entschlüsseln

Das Sputtern ist eine Art der physikalischen Gasphasenabscheidung (PVD). Um seinen Wert zu verstehen, müssen wir die Mechanik des Prozesses aufschlüsseln, die in einer hochkontrollierten Vak uumumgebung stattfindet.

### Die wesentliche Einrichtung: Kammer und Komponenten

Der Prozess beginnt damit, dass zwei Schlüsselelemente in eine Vakuumkammer eingebracht werden: das Target und das Substrat. Das Target ist ein fester Block des Materials, das Sie abscheiden möchten, während das Substrat das Objekt ist, das Sie beschichten möchten.

Die Kammer wird auf ein nahezu perfektes Vakuum abgepumpt und dann mit einer geringen Menge eines hochreinen Inertgases, meistens Argon, wieder aufgefüllt.

### Das Plasma zünden

Zwischen dem Target und der Kammer wird eine starke Spannung angelegt, wodurch das Target zu einer negativ geladenen Kathode wird. Dieses starke elektrische Feld regt das Argon-Gas an und entreißt den Argonatomen Elektronen.

Dadurch entsteht ein Plasma, ein ionisiertes Gas, das aus positiv geladenen Argonionen (Ar+) und freien Elektronen besteht und typischerweise violett oder blau leuchtet.

### Die Bombardierungsphase

Die positiv geladenen Argonionen im Plasma werden nun stark vom negativ geladenen Target angezogen und beschleunigt.

Sie treffen mit erheblicher kinetischer Energie auf die Oberfläche des Targets. Dies ist das „Sputter“-Ereignis – eine rein physikalische Impulsübertragung.

### Vom Target zum Substrat

Die Energie des Ionenaufpralls reicht aus, um die Bindungsenergie zu überwinden, die die Oberflächenatome des Targets an ihrem Platz hält. Dies löst eine Kaskade von Kollisionen innerhalb des Materials aus.

Wenn diese Kaskade die Oberfläche erreicht, werden Atome des Target-Materials in die Vakuumkammer ausgestoßen oder „gesputtert“. Diese Atome wandern in einem Dampfstrom zum Substrat.

### Filmbildung auf dem Substrat

Die ausgestoßenen Target-Atome landen auf dem Substrat, wo sie abkühlen, kondensieren und an der Oberfläche binden.

Im Laufe der Zeit bauen sich diese Atome Schicht für Schicht auf und bilden einen dünnen, festen und hochgleichmäßigen Film. Der Prozess ermöglicht eine präzise Kontrolle über die Dicke, Dichte und Kornstruktur des Films.

Die Kompromisse verstehen

Das Sputtern ist eine leistungsstarke Technik, aber ihre Vorteile gehen mit spezifischen Einschränkungen einher. Das Verständnis dieser Kompromisse ist entscheidend, um zu entscheiden, ob es der richtige Prozess für Ihre Anwendung ist.

### Vorteil: Materialvielfalt und Haftung

Sputtern kann zur Abscheidung einer breiten Palette von Materialien verwendet werden, darunter reine Metalle, Legierungen und sogar isolierende Keramikverbindungen (unter Verwendung einer Variante namens HF-Sputtern). Die hohe Energie der abgeschiedenen Atome führt oft zu einer ausgezeichneten Filthaftung.

### Vorteil: Präzision und Gleichmäßigkeit

Die Hauptstärke des Sputterns liegt in seiner Kontrolle. Durch sorgfältige Steuerung von Gasdruck, Spannung und Zeit können hochspezifische Dicken (bis zu einzelnen Ångström) und gleichmäßige Eigenschaften des Films erzielt werden, was für optische und Halbleiteranwendungen von entscheidender Bedeutung ist.

### Einschränkung: Es ist ein Sichtlinienprozess

Gesputterte Atome bewegen sich relativ geradlinig vom Target zum Substrat. Dies erschwert die gleichmäßige Beschichtung komplexer, dreidimensionaler Objekte mit verdeckten Oberflächen oder tiefen Gräben. Oft ist eine Substratrotation erforderlich, um dies zu mildern.

### Einschränkung: Abscheidungsrate

Im Vergleich zu einigen anderen Methoden wie der thermischen Verdampfung kann das Sputtern ein langsamerer Prozess sein. Dies ist der Kompromiss für die Erzielung von dichteren und gleichmäßigeren Filmen höherer Qualität. Die Notwendigkeit präziser Kontrolle priorisiert oft die Qualität gegenüber der Geschwindigkeit.

Die richtige Wahl für Ihr Ziel treffen

Das Sputtern ist eine von mehreren Abscheidungstechniken, und seine Eignung hängt vollständig von Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf höchster Präzision und Filmqualität liegt: Sputtern bietet eine unübertroffene Kontrolle über Filmdicke, Dichte und Struktur und ist somit ideal für Hochleistungsoptiken, Halbleiter und medizinische Geräte.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und Kosteneffizienz für einfache Beschichtungen liegt: Die thermische Verdampfung ist oft eine schnellere und einfachere Alternative für Anwendungen wie dekorative Metallbeschichtungen auf Kunststoffen.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung komplexer 3D-Objekte liegt: Techniken wie die Atomlagenabscheidung (ALD) oder die chemische Gasphasenabscheidung (CVD) sind aufgrund ihrer Fähigkeit, komplizierte Oberflächen konform zu beschichten, oft überlegen.

Das Verständnis des grundlegenden Mechanismus des Sputterns versetzt Sie in die Lage, das effektivste Werkzeug für Ihre spezifische technische Herausforderung auszuwählen.

Zusammenfassungstabelle:

| Aspekt | Wesentliche Details |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) |

| Kernmechanismus | Impulsübertragung durch Ionenbeschuss |

| Typische Umgebung | Vakuumkammer mit Inertgas (z. B. Argon) |

| Hauptvorteile | Hohe Gleichmäßigkeit, ausgezeichnete Haftung, Materialvielfalt |

| Wesentliche Einschränkungen | Sichtlinienprozess, langsamere Abscheidungsrate |

| Ideale Anwendungen | Halbleiter, Präzisionsoptik, medizinische Beschichtungen |

Benötigen Sie eine präzise und zuverlässige Sputterlösung für Ihr Labor?

KINTEK ist spezialisiert auf Hochleistungslaborgeräte, einschließlich Sputtersysteme, die für eine überlegene Dünnschichtabscheidung entwickelt wurden. Unabhängig davon, ob Sie in der Halbleiterforschung, der optischen Beschichtungsentwicklung oder der Herstellung medizinischer Geräte arbeiten, gewährleistet unsere Expertise, dass Sie die Präzision, Gleichmäßigkeit und Materialvielfalt erhalten, die Ihre Projekte erfordern.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie die Sputterausrüstung von KINTEK die Fähigkeiten Ihres Labors verbessern und Ihnen helfen kann, Ihre spezifischen Beschichtungsziele zu erreichen.

Visuelle Anleitung

Ähnliche Produkte

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

Andere fragen auch

- Was sind die Grenzen von Diamanten? Jenseits des Mythos der Perfektion

- Was ist Mikrowellenplasma-CVD? Ein Leitfaden für hochreine Diamanten und Materialsynthese

- Was sind die Hauptvorteile der CVD-Methode zum Diamantenwachstum? Herstellung von hochreinen Edelsteinen und Komponenten

- Wie schwierig ist es, einen Diamanten zu züchten? Die immense Herausforderung der Präzision auf atomarer Ebene

- Was ist die Mikrowenplasma-Methode? Ein Leitfaden zur Synthese hochreiner Materialien