Im Kern ist ein Induktionsofen ein elektrisch betriebenes Schmelzgerät, das die Prinzipien des Elektromagnetismus nutzt, um Metall ohne direkten Kontakt oder Verbrennung zu erhitzen und zu schmelzen. Seine Struktur besteht aus einer Stromversorgung, einer wassergekühlten Induktionsspule, einem feuerfesten Tiegel zur Aufnahme des Metalls, einem tragenden Ofenkörper und einem Steuerungssystem zur Verwaltung des gesamten Prozesses.

Die Struktur eines Induktionsofens ist grundsätzlich so konzipiert, dass er als elektrischer Transformator fungiert. Die Spule des Ofens dient als Primärwicklung, und die Metallcharge im Tiegel fungiert als einwindige Sekundärwicklung, die sich durch intern erzeugte Ströme selbst erhitzt.

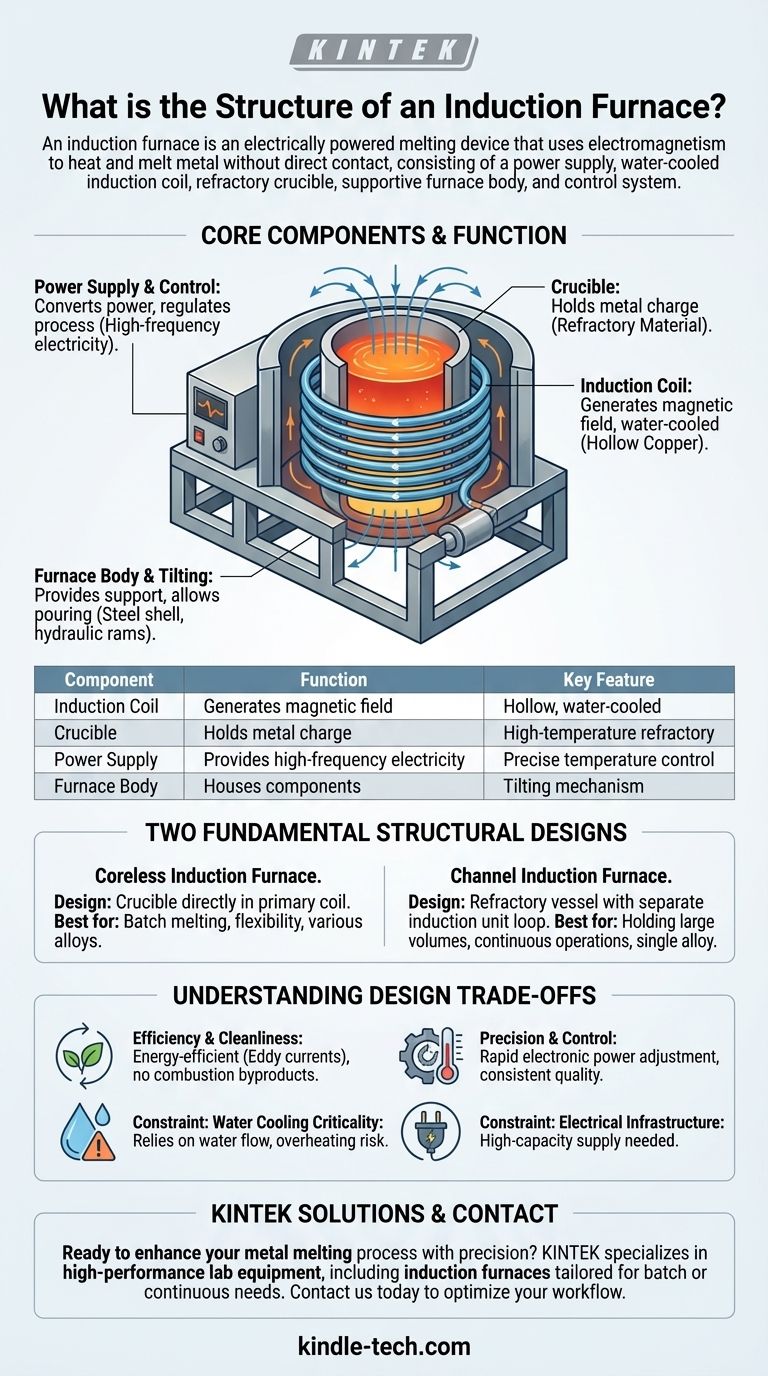

Die Kernkomponenten und ihre Funktion

Um den Ofen zu verstehen, müssen wir zunächst seine einzelnen Teile und die Rolle verstehen, die jeder im Schmelzprozess spielt. Jede Komponente ist entscheidend für die Effizienz, Sicherheit und Zuverlässigkeit des Systems.

Die Induktionsspule

Das Herzstück des Ofens ist die Induktionsspule. Es handelt sich um eine spiralförmige Spule, die typischerweise aus hochleitfähigem, hohlem Kupferrohr besteht.

Ein Wechselstrom von der Stromversorgung fließt durch diese Spule und erzeugt ein starkes und sich schnell umkehrendes Magnetfeld in der Mitte des Ofens.

Entscheidend ist, dass Wasser ständig durch die hohlen Kupferrohre zirkuliert. Dies ist unerlässlich, um die immense Abwärme, die durch den elektrischen Strom erzeugt wird, abzuführen und die Spule vor dem Schmelzen zu schützen.

Der Tiegel

Im Inneren der Induktionsspule befindet sich der Tiegel. Dies ist ein zylindrischer, oben offener Behälter aus feuerfesten Materialien, d.h. Keramiken, die extremen Temperaturen standhalten.

Die Hauptfunktion des Tiegels besteht darin, die feste Metallcharge und das anschließende Schmelzbad aufzunehmen. Er muss chemisch inert sein, um eine Kontamination des Metalls zu vermeiden, und stark genug, um den thermischen und physikalischen Belastungen des Betriebs standzuhalten.

Die Stromversorgung und das Steuerungssystem

Die Stromversorgung ist der Motor des Ofens. Sie wandelt den normalen Netzstrom in den hochstromigen, frequenzspezifischen Strom um, der zum Betrieb der Induktionsspule benötigt wird. Diese Einheit umfasst oft einen Transformator, eine Kondensatorbank und einen Wechselrichter.

Das Steuerungssystem ist das Gehirn. Es verwendet integrierte Schaltkreise und Sensoren, um die Leistungsabgabe zu regeln, Systemparameter zu überwachen und einen sicheren Betrieb zu gewährleisten. Dieses System bietet Schutz vor Überstrom, Überspannung und Ausfällen des Kühlsystems und ermöglicht es den Bedienern, eine präzise Temperaturregelung zu erreichen.

Der Ofenkörper und der Kippmechanismus

Die gesamte Baugruppe aus Spule und Tiegel ist in einem starren Stahlgehäuse oder -rahmen untergebracht. Dieser Körper bietet strukturelle Unterstützung.

In vielen Ausführungen enthält dieses Gehäuse eine magnetische Abschirmung, um zu verhindern, dass das starke Magnetfeld Wärme in der tragenden Struktur selbst induziert, was ineffizient und gefährlich wäre.

Der Ofenkörper ist typischerweise auf Zapfen montiert, die als Drehpunkt dienen. Dies ermöglicht es, den gesamten Ofen durch Hydraulikzylinder zu kippen, um das geschmolzene Metall sicher und kontrolliert in eine Gießpfanne oder Form zu gießen.

Zwei grundlegende strukturelle Designs

Obwohl die Grundprinzipien gleich bleiben, werden Induktionsöfen in zwei primären Konfigurationen gebaut, die jeweils für unterschiedliche Anwendungen geeignet sind.

Der kernlose Induktionsofen

Dies ist die gebräuchlichste Bauart, insbesondere in Gießereien. Die Struktur ist genau wie oben beschrieben: Ein Tiegel wird direkt in die primäre Induktionsspule eingesetzt.

Dieses Design ist hochwirksam für das Chargenschmelzen, bei dem eine bestimmte Menge Metall geschmolzen, gegossen und der Prozess wiederholt wird. Es bietet eine hohe Leistungsdichte und die Flexibilität, verschiedene Legierungen zu schmelzen, da der Tiegel zwischen den Schmelzen vollständig entleert werden kann.

Der Kanalinduktionsofen

In einem Kanalofen ist das Hauptgefäß einfach ein feuerfest ausgekleideter Behälter zur Aufnahme von geschmolzenem Metall. An der Seite oder am Boden ist eine separate Induktionseinheit angebracht.

Diese Einheit enthält einen Eisenkern (wie ein herkömmlicher Transformator) mit einer Induktionsspule. Ein Kanal aus geschmolzenem Metall aus dem Hauptgefäß läuft durch diese Einheit und fungiert als Sekundärkreis des Transformators. Der in dieser kleinen Schleife induzierte Strom erhitzt das Metall, das dann in das Hauptbad zurückzirkuliert.

Diese Struktur ist ideal zum Halten großer Mengen geschmolzenen Metalls bei konstanter Temperatur oder zum Überhitzen. Sie ist energieeffizienter für kontinuierliche oder halbkontinuierliche Operationen mit einer einzigen Legierung.

Verständnis der Kompromisse des Designs

Die Struktur eines Induktionsofens bietet deutliche Vorteile, birgt aber auch kritische betriebliche Überlegungen.

Vorteil: Effizienz und Sauberkeit

Da die Wärme direkt in der Metallcharge über Wirbelströme (Joulesche Wärme) erzeugt wird, ist der Prozess extrem energieeffizient.

Da keine Verbrennung stattfindet, ist der Prozess zudem sauber und erzeugt keinen Rauch, keine Asche oder schädliche Nebenprodukte. Dies vereinfacht die Einhaltung von Umweltvorschriften und führt zu einer Schmelze mit höherer Reinheit.

Vorteil: Präzision und Kontrolle

Das elektronische Steuerungssystem ermöglicht eine präzise und schnelle Anpassung der Leistungsaufnahme. Dies gibt den Bedienern eine außergewöhnliche Kontrolle über die Schmelzgeschwindigkeit und die Endtemperatur, was zu einer gleichbleibenden metallurgischen Qualität führt.

Einschränkung: Kritikalität der Wasserkühlung

Die Abhängigkeit der Struktur von einer wassergekühlten Spule ist ihre primäre Schwachstelle. Jede Unterbrechung des Kühlwasserflusses, während der Ofen unter Strom steht, kann dazu führen, dass die Spule überhitzt und innerhalb von Sekunden katastrophal ausfällt.

Einschränkung: Anforderungen an die elektrische Infrastruktur

Induktionsöfen sind leistungsintensive Geräte. Ihre Struktur erfordert eine robuste, hochleistungsfähige elektrische Versorgung und Netzanbindung, was eine erhebliche Infrastrukturanforderung für jede Anlage darstellt.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Ofenstruktur wird vollständig durch Ihre betrieblichen Anforderungen und metallurgischen Ziele bestimmt.

- Wenn Ihr Hauptaugenmerk auf Flexibilität und dem Chargenschmelzen verschiedener Legierungen liegt: Die einfache, leistungsstarke Struktur eines kernlosen Induktionsofens ist die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Halten und Aufrechterhalten der Temperatur eines großen, einlegierten Bades liegt: Die kontinuierliche, hocheffiziente Struktur eines Kanalinduktionsofens ist für diese Aufgabe besser geeignet.

Das Verständnis dieser direkten Beziehung zwischen Struktur und Funktion ermöglicht es Ihnen, das richtige Werkzeug für Ihre spezifische Anwendung auszuwählen und zu betreiben.

Übersichtstabelle:

| Komponente | Funktion | Hauptmerkmal |

|---|---|---|

| Induktionsspule | Erzeugt Magnetfeld zum Erhitzen von Metall | Hohles, wassergekühltes Kupferrohr |

| Tiegel | Hält die Metallcharge | Hergestellt aus hochtemperaturbeständigem feuerfestem Material |

| Stromversorgung | Liefert Hochfrequenzstrom | Ermöglicht präzise Temperaturregelung |

| Ofenkörper | Beherbergt Komponenten und bietet Struktur | Oft mit Kippmechanismus zum Gießen |

Bereit, Ihren Metallschmelzprozess mit Präzision und Effizienz zu verbessern?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Induktionsöfen, die für Zuverlässigkeit und hervorragende Ergebnisse ausgelegt sind. Ob Sie einen kernlosen Ofen für das Chargenschmelzen oder einen Kanalofen für kontinuierliche Operationen benötigen, unsere Lösungen sind auf die spezifischen Anforderungen Ihres Labors zugeschnitten.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Induktionsöfen Ihren Workflow optimieren und die Reinheit und Kontrolle liefern können, die Ihre Anwendungen erfordern.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Labor-Muffelofen-Bodenhub-Muffelofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Aus welchem Material bestehen Ofenrohre? Die Wahl des richtigen Materials für Hochtemperatursucces

- Wie funktioniert ein Rohrofen? Ein Leitfaden zur kontrollierten Hochtemperaturverarbeitung

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Wofür wird ein Rohrofen verwendet? Erreichen Sie präzise, kontrollierte thermische Prozesse

- Was ist die Hochtemperatur eines Rohrofens? Finden Sie das richtige Modell für Ihre Anwendung