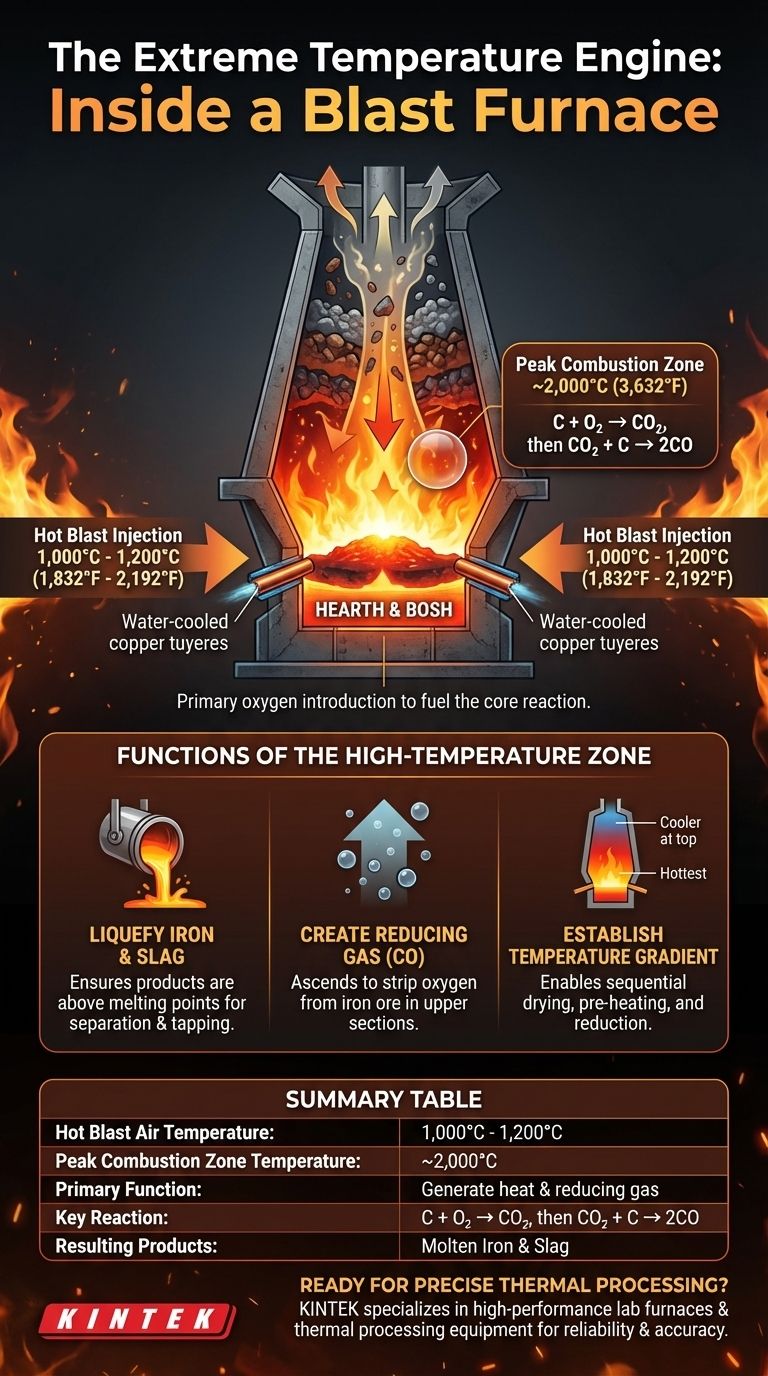

Ganz unten in einem Hochofen liegt die Temperatur der eingeblasenen Heißluft zwischen 1.000 °C und 1.200 °C (1.832 °F bis 2.192 °F). Diese Einleitung von überhitzter Luft löst eine Reihe chemischer Reaktionen mit Koks und Kohle aus, die die lokale Temperatur in dieser Verbrennungszone sogar noch weiter anheizen können, oft bis nahe an 2.000 °C (3.632 °F).

Die extreme Temperatur am Boden des Ofens dient nicht nur dem Schmelzen der Materialien. Ihr Hauptzweck ist die Initiierung der Verbrennung, die sowohl die intensive Hitze als auch die entscheidenden reduzierenden Gase erzeugt, die erforderlich sind, um das Eisenerz im gesamten Ofen in flüssiges Eisen umzuwandeln.

Die Funktion der Hochtemperaturzone

Der untere Abschnitt eines Hochofens, bekannt als Gestell oder Gestellsohle, ist der Maschinenraum für den gesamten Eisenherstellungsprozess. Die Temperatur hier ist aus sehr spezifischen Gründen im gesamten Ofen am höchsten.

Die Heißwindzufuhr

Vorgewärmte Luft zwischen 1.000 °C und 1.200 °C wird durch wassergekühlte Kupferdüsen, sogenannte Windformen (Tuyeres), in den Ofen geblasen. Dies ist die primäre Zufuhr von Sauerstoff, um die Kernreaktion anzutreiben.

Die primäre Verbrennungsreaktion

Dieser Stoß heißen Sauerstoffs reagiert sofort mit dem Koks (ein kohlenstoffreicher Brennstoff) und jeglicher zugegebener Kohlenstaub. Diese Verbrennungsreaktion (C + O₂) ist stark exotherm und setzt eine enorme Menge an Energie und Wärme frei.

Erzeugung des Reduktionsmittels

Die intensive Hitze der anfänglichen Verbrennung treibt sofort eine zweite Reaktion an. Das entstehende Kohlendioxid (CO₂) reagiert mit weiterem heißem Koks zu Kohlenmonoxid (CO), wie durch die Gleichung CO₂ + C → 2CO beschrieben wird. Dieses Kohlenmonoxid ist das entscheidende Reduktionsgas, das im Ofen aufsteigt.

Warum diese extreme Temperatur notwendig ist

Die am Boden erzeugte Hitze erfüllt mehrere kritische Funktionen, die den gesamten Betrieb ermöglichen. Sie ist die Grundlage, auf der die gesamte Chemie und Physik des Ofens beruht.

Zum Verflüssigen des Eisens und der Schlacke

Die Temperatur muss hoch genug sein, um sicherzustellen, dass die Endprodukte – das flüssige Eisen und die flüssigen Verunreinigungen, bekannt als Schlacke – weit über ihren Schmelzpunkten liegen. Dies ermöglicht es ihnen, durch das Koksbett nach unten zu rieseln und sich in getrennten Schichten im Gestell zu sammeln, bereit zum Abstich.

Zur Steuerung des chemischen Prozesses

Die Säule aus heißem Kohlenmonoxidgas, die vom Boden aufsteigt, entzieht den Eisenerzen (Eisenoxiden) in den oberen Bereichen des Ofens die Sauerstoffatome. Ohne die intensive Hitze am Boden zur Erzeugung dieses Gases kann die Reduktion des Eisenerzes zu Eisen einfach nicht stattfinden.

Zur Etablierung eines Temperaturgradienten

Der Ofen arbeitet mit einem Temperaturgradienten, der am Boden am heißesten und nach oben hin fortschreitend kühler ist. Dieser Gradient ermöglicht es den von oben herabsteigenden Rohmaterialien, kontrolliert und sequenziell getrocknet, vorgewärmt und chemisch reduziert zu werden, bevor sie schließlich die Schmelzzone erreichen.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Funktion dieser Hitze ist wichtiger, als sich nur eine einzige Zahl zu merken. Die Temperatur am Boden ist der Ausgangspunkt für alles, was darüber geschieht.

- Wenn Ihr Hauptaugenmerk auf der Energiequelle liegt: Der Boden des Ofens ist die primäre Verbrennungszone, in der Koks und Heißluft reagieren und die thermische Energie für den gesamten Prozess erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Chemie liegt: In dieser Hochtemperaturzone wird das entscheidende Reduktionsgas (Kohlenmonoxid) erzeugt, das dann nach oben wandert, um das Eisenerz in Eisen umzuwandeln.

- Wenn Ihr Hauptaugenmerk auf dem physikalischen Prozess liegt: Die intensive Hitze stellt sicher, dass sowohl das endgültige Eisen als auch die Abfallschlacke vollständig flüssig werden, was eine effektive Trennung und Entfernung ermöglicht.

Letztendlich ist die Betrachtung des Hochofens nicht als einfacher Ofen, sondern als ein dynamischer Gegenstrom-Chemikalienreaktor der Schlüssel zum Verständnis seiner Funktionsweise.

Zusammenfassungstabelle:

| Parameter | Wert |

|---|---|

| Temperatur des Heißwindes | 1.000 °C - 1.200 °C (1.832 °F - 2.192 °F) |

| Spitzentemperatur der Verbrennungszone | ~2.000 °C (3.632 °F) |

| Hauptfunktion | Erzeugung von Wärme und Reduktionsgas (CO) |

| Schlüsselreaktion | C + O₂ → CO₂, dann CO₂ + C → 2CO |

| Entstehende Produkte | Flüssiges Eisen und Schlacke |

Bereit für präzise thermische Prozesse in Ihren eigenen Anlagen? KINTEK ist spezialisiert auf Hochleistungs-Laboröfen und thermische Verarbeitungsanlagen, die auf Zuverlässigkeit und Genauigkeit ausgelegt sind. Egal, ob Ihre Arbeit Materialprüfung, Metallurgie oder chemische Synthese umfasst, unsere Lösungen liefern die kontrollierten Hochtemperaturbedingungen, die Sie benötigen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Heiz- und Verarbeitungsanforderungen Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Was ist der technische Wert der Verwendung einer Quarzrohr-Reaktionskammer für statische Korrosionstests? Präzision erreichen.

- Wie arbeiten ein Quarzrohrreaktor und ein Atmosphärenofen bei der Co@NC-Pyrolyse zusammen? Meisterhafte Präzisionssynthese

- Was ist die Funktion eines Korund-Ofenrohrs bei Chlor-Korrosionstests? Gewährleistung von Reinheit bei Hochtemperatur-Experimenten

- Welche Vorsichtsmaßnahmen sollten bei der Verwendung eines Rohrofens getroffen werden? Gewährleistung einer sicheren und effektiven Hochtemperaturverarbeitung

- Wofür wird ein Rohrofen verwendet? Präzisionserhitzung für Materialsynthese & -analyse