Entscheidend ist, dass es keine einheitliche Temperatur für einen Hartlötofen gibt. Die korrekte Betriebstemperatur wird ausschließlich durch das spezifische Lötmaterial bestimmt, das zum Verbinden der Teile verwendet wird. Diese Temperatur muss hoch genug sein, um das Lötmaterial zu schmelzen, aber unter dem Schmelzpunkt der Grundmetalle liegen, typischerweise in einem weiten Bereich von 450 °C bis über 1100 °C (842 °F bis 2012 °F).

Die wichtigste Erkenntnis ist, dass die Ofentemperatur eine Variable und keine Konstante ist. Sie wird präzise auf der Grundlage des Schmelzpunkts der Hartlötlegierung gesteuert, um sicherzustellen, dass das Füllmaterial korrekt fließt und eine starke Verbindung bildet, ohne die zu verbindenden Komponenten zu beschädigen.

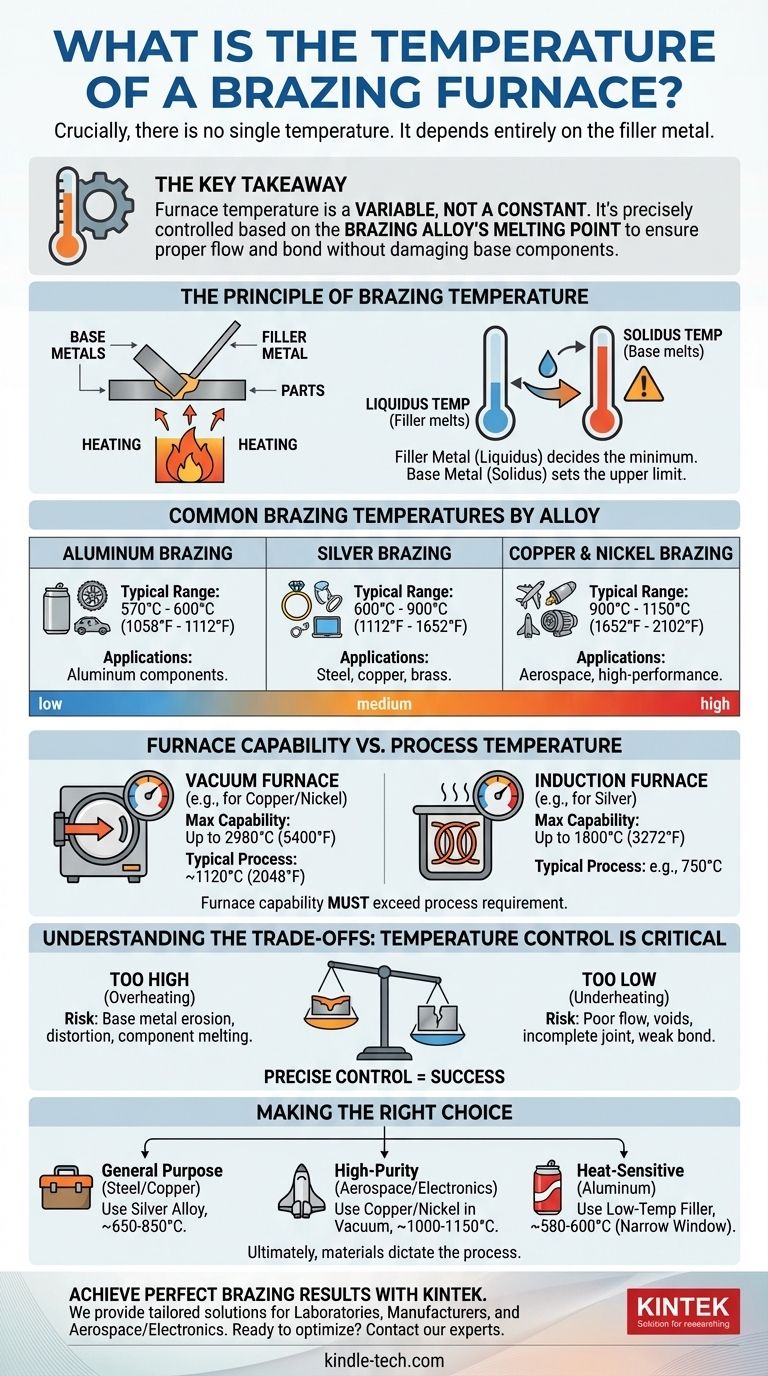

Das Prinzip der Hartlöttemperatur

Um zu verstehen, warum die Temperatur variiert, müssen Sie zunächst das Kernprinzip des Hartlötens verstehen. Es handelt sich um einen Fügeprozess, der dadurch definiert ist, dass ein Lötmaterial über seinen Schmelzpunkt erhitzt und durch Kapillarwirkung zwischen zwei oder mehr passgenauen Teilen verteilt wird.

Das Lötmaterial ist der entscheidende Faktor

Der kritischste Faktor ist die Liquidus-Temperatur des Hartlötmaterials – die Temperatur, bei der es vollständig flüssig wird. Der Ofen muss auf eine Temperatur knapp über diesem Punkt eingestellt werden, um sicherzustellen, dass die Legierung flüssig genug ist, um vollständig in die Verbindung zu fließen.

Das Grundmetall legt die Obergrenze fest

Die Hartlöttemperatur muss immer sicher unter der Solidustemperatur der zu verbindenden Grundmetalle liegen. Wenn der Ofen zu heiß ist, beginnt er, die Teile selbst zu schmelzen, was zu Verformung, Erosion oder einem vollständigen Versagen der Baugruppe führt.

Häufige Hartlöttemperaturen nach Legierung

Die erforderliche Temperatur wird durch die Zusammensetzung der Lötmateriallegierung bestimmt. Verschiedene Legierungen werden aufgrund ihrer Kompatibilität mit den Grundmetallen, ihrer Festigkeit und ihren Kosten ausgewählt.

Aluminium-Hartlöten

Diese Lötmaterialien werden zum Verbinden von Aluminiumkomponenten verwendet und weisen die niedrigsten Schmelzpunkte auf. Der Prozess erfordert eine sehr präzise Temperaturkontrolle.

- Typischer Bereich: 570 °C bis 600 °C (1058 °F bis 1112 °F)

Silberhartlöten

Silberlegierungen sind vielseitig und werden häufig zum Verbinden von Stahl, Kupfer und Messing verwendet. Sie bieten eine gute Balance zwischen Festigkeit und einem relativ niedrigen, beherrschbaren Schmelzbereich.

- Typischer Bereich: 600 °C bis 900 °C (1112 °F bis 1652 °F)

Kupfer- und Nickelhartlöten

Diese hochfesten Legierungen sind häufig in der Luft- und Raumfahrt sowie bei Hochleistungsanwendungen anzutreffen. Das Kupferhartlöten, insbesondere von Stahlteilen in einem Vakuumofen, ist ein sehr gängiger industrieller Prozess.

- Typischer Bereich: 900 °C bis 1150 °C (1652 °F bis 2102 °F)

Ofenkapazität vs. Prozesstemperatur

Es ist wichtig, die maximale Temperatur, die ein Ofen erreichen kann, nicht mit der Temperatur zu verwechseln, bei der ein Prozess durchgeführt wird. Der Ofen ist lediglich ein Werkzeug, dessen Kapazität die Prozessanforderung übersteigen muss.

Vakuumöfen

Viele Hartlötprozesse, insbesondere bei Kupfer- und Nickellegierungen, werden im Vakuum durchgeführt, um Oxidation zu verhindern. Obwohl ein Vakuumofen für den Betrieb bei bis zu 2980 °C (5400 °F) ausgelegt sein kann, wird ein typischer Kupferhartlötzyklus bei einer viel niedrigeren Temperatur von etwa 1120 °C (2048 °F) durchgeführt.

Induktionsöfen

Die Induktionserwärmung verwendet eine elektromagnetische Spule, um das Teil schnell zu erhitzen. Ein Induktionssystem kann 1800 °C (3272 °F) erreichen, aber beim Hartlöten wird seine Leistung sorgfältig gesteuert, um die spezifische Temperatur zu erreichen und zu halten, die von der Lötlegierung gefordert wird, z. B. 750 °C für eine Silberlegierung.

Die Kompromisse verstehen: Temperaturkontrolle ist entscheidend

Das Erreichen einer erfolgreichen Hartlötverbindung hängt von einem präzisen Wärmemanagement ab. Eine Abweichung von der Zieltemperatur, selbst geringfügig, kann zum Versagen führen.

Das Risiko der Überhitzung

Wenn die Temperatur zu hoch eingestellt wird, kann das Lötmaterial aggressiv mit dem Grundmetall reagieren, wodurch die Verbindungsflächen erodieren. Bei extremen Temperaturen besteht die Gefahr, dass die Komponenten selbst schmelzen.

Das Risiko der Unterhitzung

Wenn die Ofentemperatur zu niedrig ist, wird das Lötmaterial nicht vollständig flüssig. Es fließt nicht richtig durch Kapillarwirkung, was zu Lufteinschlüssen, unvollständiger Verbindung und einer schwachen, unzuverlässigen Verbindung führt.

Die Bedeutung der Atmosphäre

Die Temperatur ist nur ein Teil der Gleichung. Die meisten Hartlötprozesse erfordern eine kontrollierte Atmosphäre (wie ein Vakuum oder ein Inertgas wie Argon), um die Bildung von Oxiden auf den Metalloberflächen zu verhindern, die den Fluss des Lötmaterials behindern würden.

Die richtige Wahl für Ihr Ziel treffen

Die korrekte Temperatureinstellung ist eine direkte Funktion Ihrer Materialien und Ihres Ziels.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden von Stahl- oder Kupferteilen mit einem Allzweck-Lötmaterial liegt: Wahrscheinlich verwenden Sie eine Silberlegierung und stellen Ihren Ofen auf eine Temperatur im Bereich von 650 °C bis 850 °C ein.

- Wenn Ihr Hauptaugenmerk auf hochreinen Verbindungen für die Luft- und Raumfahrt oder Elektronik liegt: Wahrscheinlich verwenden Sie einen Vakuumofen mit einer Kupfer- oder Nickellegierung, was eine präzise Steuerung um 1000 °C bis 1150 °C erfordert.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden von wärmeempfindlichen Aluminiumkomponenten liegt: Sie müssen ein spezielles Niedertemperatur-Lötmaterial verwenden und in einem sehr engen Fenster um 580 °C bis 600 °C arbeiten.

Letztendlich beruht ein erfolgreiches Hartlöten auf dem Verständnis, dass die Materialien den Prozess bestimmen, nicht umgekehrt.

Zusammenfassungstabelle:

| Hartlötlegierungstyp | Typischer Temperaturbereich (°C) | Typischer Temperaturbereich (°F) | Häufige Anwendungen |

|---|---|---|---|

| Aluminium-Hartlöten | 570°C - 600°C | 1058°F - 1112°F | Aluminiumkomponenten |

| Silberhartlöten | 600°C - 900°C | 1112°F - 1652°F | Stahl, Kupfer, Messing |

| Kupfer- & Nickelhartlöten | 900°C - 1150°C | 1652°F - 2102°F | Luft- und Raumfahrt, Hochleistungsteile |

Perfekte Hartlötergebnisse mit KINTEK erzielen

Eine präzise Temperaturkontrolle ist entscheidend für starke, zuverlässige Hartlötverbindungen. Unabhängig davon, ob Sie mit Aluminium-, Silber- oder Hochtemperatur-Kupfer- und Nickellegierungen arbeiten, liefern die fortschrittlichen Hartlötofens von KINTEK die Genauigkeit und Konsistenz, die Ihr Labor oder Ihre Produktionslinie erfordern.

Wir bieten maßgeschneiderte Lösungen für:

- Labore, die präzise thermische Zyklen für F&E und Prototyping benötigen

- Hersteller, die hochvolumige, wiederholbare Hartlötprozesse benötigen

- Luft- und Raumfahrt- und Elektronikanwendungen, die Vakuumofentechnologie erfordern

Unsere Ausrüstung gewährleistet einen optimalen Fluss des Lötmaterials und die Integrität der Verbindung und schützt gleichzeitig Ihre Grundmaterialien vor thermischen Schäden.

Sind Sie bereit, Ihren Hartlötprozess zu optimieren? Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anwendungsanforderungen zu besprechen und herauszufinden, wie die Laborgeräte von KINTEK Ihre Verbindungsmöglichkeiten verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Wofür wird ein Rohrofen verwendet? Präzisionserhitzung für Materialsynthese & -analyse

- Was sind die Vorteile eines Rohrofens? Erzielen Sie eine überlegene Temperaturhomogenität und -kontrolle

- Welche Vorsichtsmaßnahmen sollten bei der Verwendung eines Rohrofens getroffen werden? Gewährleistung einer sicheren und effektiven Hochtemperaturverarbeitung

- Welche Materialien werden für die Rohre in Rohröfen verwendet? Ein Leitfaden zur Auswahl des richtigen Rohrs für Ihren Prozess

- Was ist die Hochtemperatur eines Rohrofens? Finden Sie das richtige Modell für Ihre Anwendung