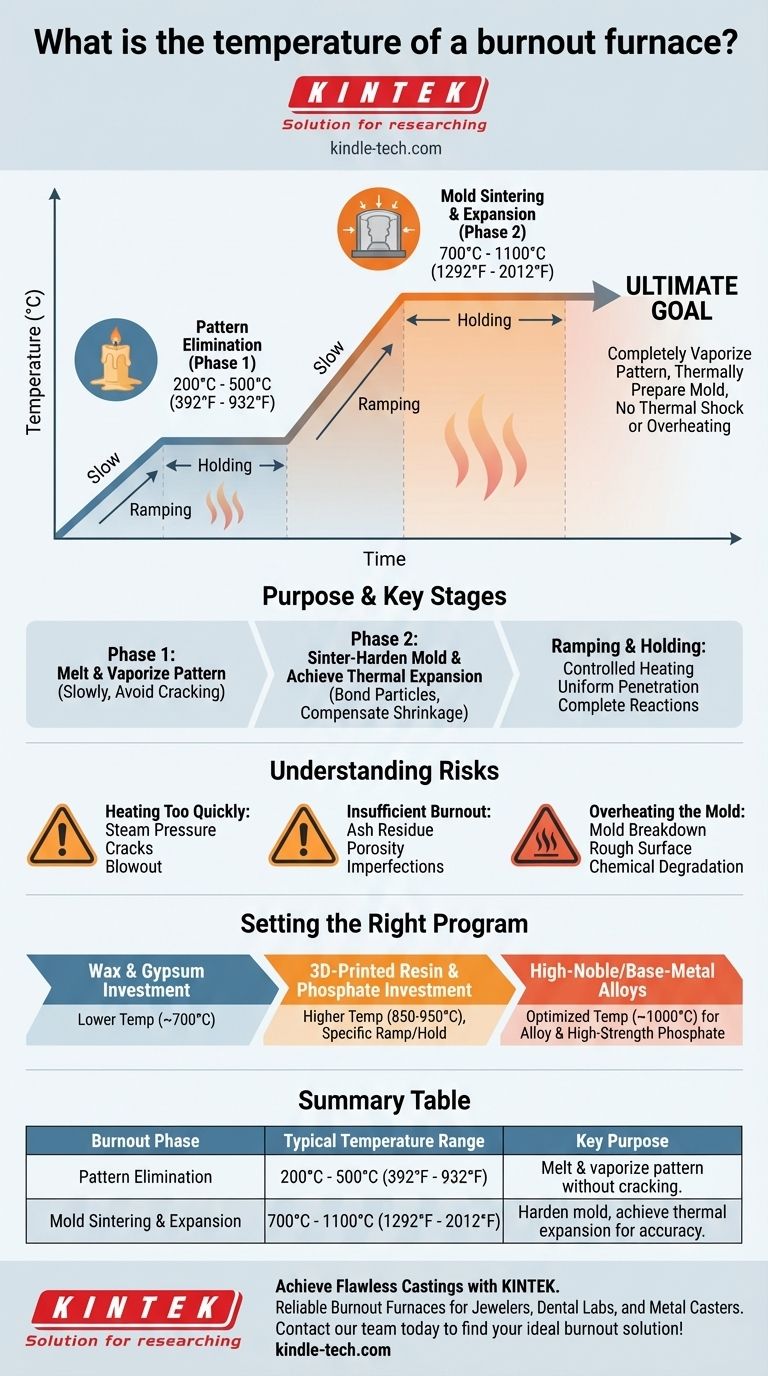

Die Betriebstemperatur eines Ausbrennofens ist kein Einzelwert, sondern ein sorgfältig gesteuerter Zyklus mit mehreren Stufen. Während einige Hochtemperaturöfen 1800 °C erreichen können, liegt ein typischer Ausbrennprozess für das Gießen im Bereich von einem Tiefstwert von 200 °C (392 °F) bis zu einem Höchstwert von 1100 °C (2012 °F). Die genauen Temperaturen hängen vollständig vom Modellmaterial und der verwendeten Investitionsform ab.

Das Temperaturprofil eines Ausbrennofens ist ein Mittel zum Zweck. Das ultimative Ziel ist die vollständige Verdampfung eines Modells (wie Wachs oder Harz) und die thermische Vorbereitung der Investitionsform für den Guss, alles ohne Schäden durch thermischen Schock oder Überhitzung zu verursachen.

Der Zweck eines Ausbrennzyklus

Ein Ausbrennen ist kein einfacher Heizprozess, sondern ein mehrstufiges thermisches Programm. Jede Stufe hat einen bestimmten Zweck bei der Vorbereitung der Form für die Einführung von geschmolzenem Metall.

Phase 1: Modelleliminierung

Die anfängliche Niedrigtemperaturphase dient dazu, das Modell zu schmelzen und zu verdampfen. Bei traditionellen Wachsmodellen geschieht dies bei einer relativ niedrigen Temperatur, oft zwischen 200 °C und 500 °C.

Diese Phase muss langsam genug sein, damit das Material verflüssigt wird und aus der Form herausläuft oder verdampft, ohne einen Druck aufzubauen, der die Investition reißen könnte.

Phase 2: Sintern und Ausdehnung der Form

Nachdem das Modell entfernt wurde, wird die Temperatur auf den endgültigen, höheren Sollwert erhöht, typischerweise zwischen 700 °C und 1100 °C. Diese Phase hat zwei kritische Funktionen.

Erstens sintert sie die Investitionsform. Dieser Prozess erhitzt die feuerfesten Partikel in der Investition, wodurch sie miteinander verbunden werden und die Festigkeit der Form erheblich erhöht wird, um den Gießdrücken standzuhalten.

Zweitens bringt sie die Form auf eine spezifische, berechnete Wärmeausdehnung. Diese Ausdehnung ist darauf ausgelegt, die Schrumpfung der Metalllegierung beim Abkühlen auszugleichen, um sicherzustellen, dass das endgültige Gussteil maßhaltig ist.

Die entscheidende Rolle von Aufheizen und Halten

Der Ofen springt nicht auf seine Endtemperatur. Die Geschwindigkeit der Temperaturerhöhung, das sogenannte „Rampen“ (Aufheizen), wird sorgfältig kontrolliert.

Verschiedene Stufen werden auch für eine festgelegte Dauer bei einer bestimmten Temperatur gehalten, bekannt als „Halten“ oder „Wärmesättigung“. Dies stellt sicher, dass die Wärme gleichmäßig in die gesamte Form eindringt und alle chemischen und physikalischen Reaktionen (wie die Verdampfung von Restkohlenstoff) abgeschlossen sind.

Verständnis der Kompromisse und Risiken

Ein perfektes Gussteil erfordert ein Gleichgewicht zwischen Temperatur, Zeit und Materialeigenschaften. Abweichungen vom idealen Ausbrennzyklus bergen erhebliche Risiken.

Zu schnelles Aufheizen

Zu schnelles Aufheizen ist eine häufige Fehlerursache. Es kann Dampf aus Restfeuchtigkeit im Inneren der Investition erzeugen, was zu innerem Druck führt, der Risse oder ein vollständiges „Ausblasen“ der Form verursacht.

Unzureichendes Ausbrennen

Wenn die Spitzentemperatur zu niedrig oder die Haltezeit zu kurz ist, wird das Modellmaterial nicht vollständig entfernt. Dies hinterlässt Asche- oder Kohlenstoffrückstände, was zu Porosität, Oberflächenfehlern und einem unvollständigen Gussteil führt.

Überhitzung der Form

Das Überschreiten der empfohlenen Temperatur für Ihr Investitionsmaterial ist ebenso schädlich. Überhitzung kann zum Zerfall der Investition führen, was zu einer rauen, unbrauchbaren Oberfläche des Endgussteils führt. Als Grundprinzip gilt: Sie müssen das Material erhitzen, ohne dass es chemisch degradiert oder schmilzt.

Einstellen des richtigen Ausbrennprogramms

Um Ihre Ofeneinstellungen festzulegen, müssen Sie bei Ihren Materialien beginnen. Die Herstellerangaben für Ihr spezifisches Investitionspulver und Modellmaterial sind Ihr primärer Leitfaden.

- Wenn Ihr Hauptaugenmerk auf dem Gießen von Standardwachs mit einer Gipsinvestition liegt: Ihre endgültige Ausbrenntemperatur liegt am unteren Ende, typischerweise um 700 °C (1292 °F), da gipsbasierte Investitionen höhere Temperaturen nicht vertragen.

- Wenn Ihr Hauptaugenmerk auf dem Gießen von 3D-gedruckten Harzen mit einer Phosphat-Investition liegt: Sie benötigen einen Zyklus mit einer höheren Endtemperatur, oft 850–950 °C (1562–1742 °F), und einem spezifischen Rampen-/Halteplan, um ein vollständiges, aschefreies Ausbrennen des Harzes zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf dem Gießen von Edel- oder Nichtedelmetalllegierungen liegt: Die Formtemperatur muss auf die Eigenschaften der Legierung abgestimmt sein, was oft eine hochfeste Phosphat-Investition und eine Endtemperatur nahe 1000 °C (1832 °F) erfordert.

Konsultieren Sie immer die technischen Datenblätter des Herstellers für Ihre spezifischen Materialien, um das korrekte, erfolgreiche Ausbrennprogramm zu erstellen.

Zusammenfassungstabelle:

| Ausbrennphase | Typischer Temperaturbereich | Hauptzweck |

|---|---|---|

| Modelleliminierung | 200 °C - 500 °C (392 °F - 932 °F) | Wachs-/Harzmodell schmelzen und verdampfen, ohne die Form zu zerreißen. |

| Formsintern & -ausdehnung | 700 °C - 1100 °C (1292 °F - 2012 °F) | Form härten und Wärmeausdehnung für Maßhaltigkeit erreichen. |

Erzielen Sie makellose Gussteile mit dem richtigen Ausbrennofen. Der präzise Temperaturzyklus ist entscheidend für die Entfernung von Modellrückständen und die Vorbereitung Ihrer Investitionsform. Bei KINTEK sind wir auf Laborgeräte spezialisiert, einschließlich zuverlässiger Ausbrennöfen, die für die anspruchsvollen Bedürfnisse von Juwelieren, Zahnlaboren und Metallgießern entwickelt wurden. Unsere Experten helfen Ihnen bei der Auswahl des perfekten Ofens für Ihre spezifischen Materialien – egal, ob Sie mit Wachs, 3D-gedruckten Harzen, Gips oder Phosphat-Investitionen arbeiten.

Lassen Sie KINTEK Ihnen die zuverlässige Ausrüstung und Unterstützung bieten, die Sie für jedes Mal perfekte Ergebnisse benötigen. Kontaktieren Sie unser Team noch heute, um Ihre Anwendung zu besprechen und Ihre ideale Ausbrennlösung zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Was ist der Zweck eines Laborofens? Präzise Hochtemperaturverarbeitung erreichen

- Was ist der Verwendungszweck einer digitalen Muffelofen? Kontaminationsfreie Hochtemperaturverarbeitung erreichen

- Wozu dient ein Hochtemperatur-Muffelofen? Erreichen Sie eine reine, kontaminationsfreie thermische Verarbeitung

- Wofür wird ein Ofen im Labor verwendet? Erschließen Sie die Materialtransformation für Ihre Forschung

- Wie wirken sich Hochtemperaturöfen und Keramikschmelztiegel auf die Stabilität von Lithium-Ionen-Batterien aus? Master Precision Synthesis