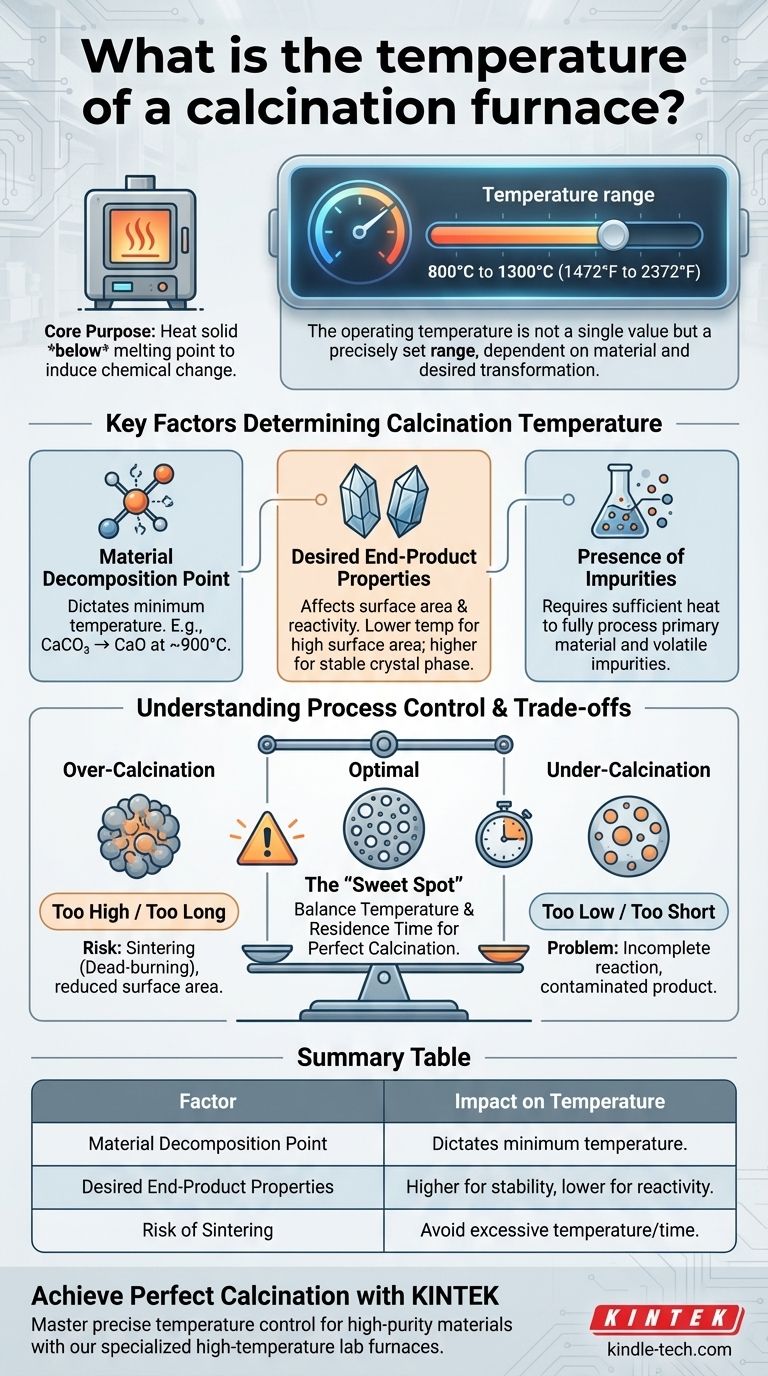

Die Betriebstemperatur eines Kalzinierungsofens ist kein Einzelwert, sondern wird präzise in einem typischen Bereich von 800°C bis 1300°C (1472°F bis 2372°F) eingestellt. Diese Temperatur wird sorgfältig auf der Grundlage des spezifischen Materials, das verarbeitet wird, und der gewünschten chemischen oder physikalischen Umwandlung ausgewählt.

Der Hauptzweck der Kalzinierung besteht darin, ein Material auf eine bestimmte Temperatur unterhalb seines Schmelzpunktes zu erhitzen, um eine chemische Veränderung herbeizuführen. Daher wird die „richtige“ Temperatur vollständig durch den Zersetzungspunkt der Substanz und die gewünschten Eigenschaften des Endprodukts bestimmt.

Was ist Kalzinierung? Eine Einführung in die thermische Zersetzung

Die Kalzinierung ist ein grundlegender thermischer Behandlungsprozess, der in Branchen wie der Zementherstellung, der Mineralienverarbeitung und der Katalysatorherstellung eingesetzt wird. Das Verständnis seiner Grundprinzipien ist der Schlüssel zur Kontrolle des Ergebnisses.

Das Kernprinzip: Erhitzen ohne Schmelzen

Das definierende Merkmal der Kalzinierung ist das Erhitzen eines festen Materials auf eine hohe Temperatur, ohne dass es schmilzt oder flüssig wird.

Ziel ist es, genügend thermische Energie zuzuführen, um chemische Bindungen aufzubrechen und eine Reaktion auszulösen, wodurch die Zusammensetzung des Materials grundlegend verändert wird.

Chemische Veränderung bewirken

Die Hauptfunktion der Kalzinierung besteht darin, eine thermische Zersetzung zu bewirken. Dies beinhaltet meist die Entfernung einer bestimmten Komponente aus dem Material.

Häufige Beispiele sind:

- Entfernung von Kristallisationswasser (Dehydratisierung).

- Austreiben von Kohlendioxid (CO₂) aus Carbonaten, wie die Umwandlung von Kalkstein in Kalk.

- Entfernung anderer flüchtiger organischer Verbindungen oder Schwefelverbindungen.

Physikalische Umwandlung erreichen

Neben der chemischen Veränderung wird die Kalzinierung auch zur Änderung der physikalischen Eigenschaften eines Materials eingesetzt.

Dies kann die Änderung der Kristallstruktur (Phasentransformation) oder die Erhöhung der Porosität und Oberfläche eines Materials umfassen, was für Anwendungen wie Katalysatoren und Adsorbentien von entscheidender Bedeutung ist.

Schlüsselfaktoren, die die Kalzinierungstemperatur bestimmen

Der breite Bereich von 800°C bis 1300°C existiert, weil unterschiedliche Materialien und Ziele unterschiedliche Bedingungen erfordern. Die Temperatur ist eine sorgfältig kontrollierte Variable, keine willkürliche Einstellung.

Zersetzungspunkt des Materials

Dies ist der kritischste Faktor. Jede Verbindung hat eine spezifische Temperatur, bei der sie sich zersetzt.

Zum Beispiel beginnt Calciumcarbonat (CaCO₃) bei etwa 900°C, sich schnell in Calciumoxid (CaO) und Kohlendioxid (CO₂) zu zersetzen. Um Kalk herzustellen, muss der Ofen bei oder über dieser Temperatur betrieben werden.

Gewünschte Eigenschaften des Endprodukts

Selbst beim gleichen Material beeinflusst die endgültige Kalzinierungstemperatur die Eigenschaften des Endprodukts.

Eine Kalzinierung bei niedrigerer Temperatur kann ein Material mit einer größeren Oberfläche und höherer chemischer Reaktivität erzeugen. Umgekehrt kann eine höhere Temperatur erforderlich sein, um eine bestimmte, stabile Kristallphase zu erreichen.

Vorhandensein von Verunreinigungen

Die Zusammensetzung des Rohmaterials, einschließlich etwaiger Verunreinigungen, kann die erforderliche Temperatur beeinflussen. Der Prozess muss genügend Wärme liefern, um sicherzustellen, dass sowohl das Hauptmaterial als auch alle unerwünschten flüchtigen Verunreinigungen vollständig verarbeitet werden.

Abwägungen und Prozesskontrolle verstehen

Die perfekte Kalzinierung erfordert ein empfindliches Gleichgewicht. Geringfügige Abweichungen in der Temperatur können zu erheblichen Problemen mit dem Endprodukt führen.

Das Risiko der Überkalzinierung (Sintern)

Wenn die Temperatur zu hoch ist oder zu lange gehalten wird, können die Materialpartikel beginnen, in einem Prozess, der als Sintern bezeichnet wird, miteinander zu verschmelzen.

Sintern reduziert die Oberfläche und Reaktivität des Materials drastisch, ein Zustand, der oft als „totgebrannt“ bezeichnet wird. Dies ist ein häufiger Fehler, der zu einem minderwertigen oder unbrauchbaren Produkt führt.

Das Problem der Unterkalzinierung

Wenn die Temperatur zu niedrig ist oder die Verarbeitungszeit zu kurz ist, ist die chemische Reaktion unvollständig.

Dies führt zu einem Endprodukt, das mit dem ursprünglichen, nicht umgesetzten Ausgangsmaterial verunreinigt ist und die Reinheitsspezifikationen nicht erfüllt.

Temperatur vs. Verweilzeit

Die Temperatur ist nicht die einzige Variable. Die Zeit, die das Material in der heißen Zone des Ofens verbringt, bekannt als Verweilzeit, ist ebenso wichtig.

Ein Prozess kann eine vollständige Kalzinierung bei niedrigerer Temperatur erreichen, indem er eine längere Verweilzeit verwendet, was manchmal eine Strategie sein kann, um Sintern zu verhindern und gleichzeitig eine vollständige Reaktion zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der optimalen Ofentemperatur ist eine Frage der Definition Ihres Prozessziels. Ihr Ziel bestimmt Ihre Betriebsparameter.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines hochreaktiven Materials liegt: Sie werden wahrscheinlich am unteren Ende des Zersetzungsbereichs des Materials arbeiten, um die maximale Oberfläche zu erhalten und Sintern zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Gewährleistung einer vollständigen Zersetzung und Reinheit liegt: Möglicherweise müssen Sie bei einer moderaten Temperatur oberhalb des Zersetzungspunktes arbeiten und die Vollständigkeit mit dem Risiko des Sinterns in Einklang bringen.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen einer bestimmten Kristallphase liegt: Die Temperatur wird präzise durch die Zielphase bestimmt und erfordert oft eine sehr enge Kontrolle an einem bestimmten Punkt innerhalb des Kalzinierungsbereichs.

Letztendlich kommt die Beherrschung der Kalzinierung daher, dass man versteht, dass die Temperatur das Werkzeug ist, mit dem man die endgültige Form und Funktion seines Materials präzise steuert.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Temperatur | Beispiel |

|---|---|---|

| Zersetzungspunkt des Materials | Bestimmt die für die Reaktion erforderliche Mindesttemperatur. | CaCO₃ zersetzt sich bei ~900°C zu CaO. |

| Gewünschte Eigenschaften des Endprodukts | Höhere Temperaturen können die Reaktivität verringern; niedrigere Temperaturen erhalten die Oberfläche. | Ein Katalysator benötigt eine hohe Oberfläche (niedrigere Temperatur). |

| Risiko des Sinterns | Übermäßige Temperatur führt zur Partikelverschmelzung, was die Produktqualität beeinträchtigt. | Überkalzinierung führt zu „Totbrennen“. |

Perfekte Kalzinierung mit KINTEK erreichen

Die Beherrschung der präzisen Temperaturkontrolle Ihres Kalzinierungsprozesses ist der Schlüssel zur Herstellung hochreiner, reaktiver Materialien. Ob Sie Katalysatoren entwickeln, Mineralien verarbeiten oder fortschrittliche Keramiken herstellen – der richtige Ofen macht den Unterschied.

KINTEK ist spezialisiert auf Hochtemperatur-Laboröfen, die für anspruchsvolle Kalzinierungsanwendungen entwickelt wurden. Unsere Geräte liefern die gleichmäßige Erwärmung und präzise Temperaturkontrolle, die Sie benötigen, um Unterkalzinierung zu vermeiden und destruktives Sintern zu verhindern.

Lassen Sie uns Ihnen helfen, Ihre thermische Verarbeitung zu optimieren:

- Wählen Sie den richtigen Ofen für Ihr spezifisches Material und Ihren Temperaturbereich (800°C bis 1300°C+).

- Stellen Sie eine vollständige Zersetzung sicher und erreichen Sie Ihre Zielkristallphasen.

- Verbessern Sie die Qualität und Konsistenz Ihres Produkts mit zuverlässigen, langlebigen Geräten.

Kontaktieren Sie noch heute unsere Thermalexperten, um Ihre Kalzinierungsanforderungen zu besprechen und herauszufinden, wie die Lösungen von KINTEK die Fähigkeiten Ihres Labors erweitern und Ihre Forschung voranbringen können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist der Unterschied zwischen Kalzinieren und Rösten? Ein Leitfaden zur Hochtemperaturverarbeitung

- Welche Biomasse wird bei der Pyrolyse verwendet? Auswahl des optimalen Rohstoffs für Ihre Ziele

- Welche Zonen gibt es im Drehofen bei der Zementherstellung? Meistern Sie den Kernprozess für hochwertigen Klinker

- Welche Arten von Pyrolyse-Reaktoren werden in der Industrie eingesetzt? Wählen Sie die richtige Technologie für Ihr Produkt

- Was ist das Prinzip des Drehrohrofens? Beherrschen der kontinuierlichen thermischen Verarbeitung