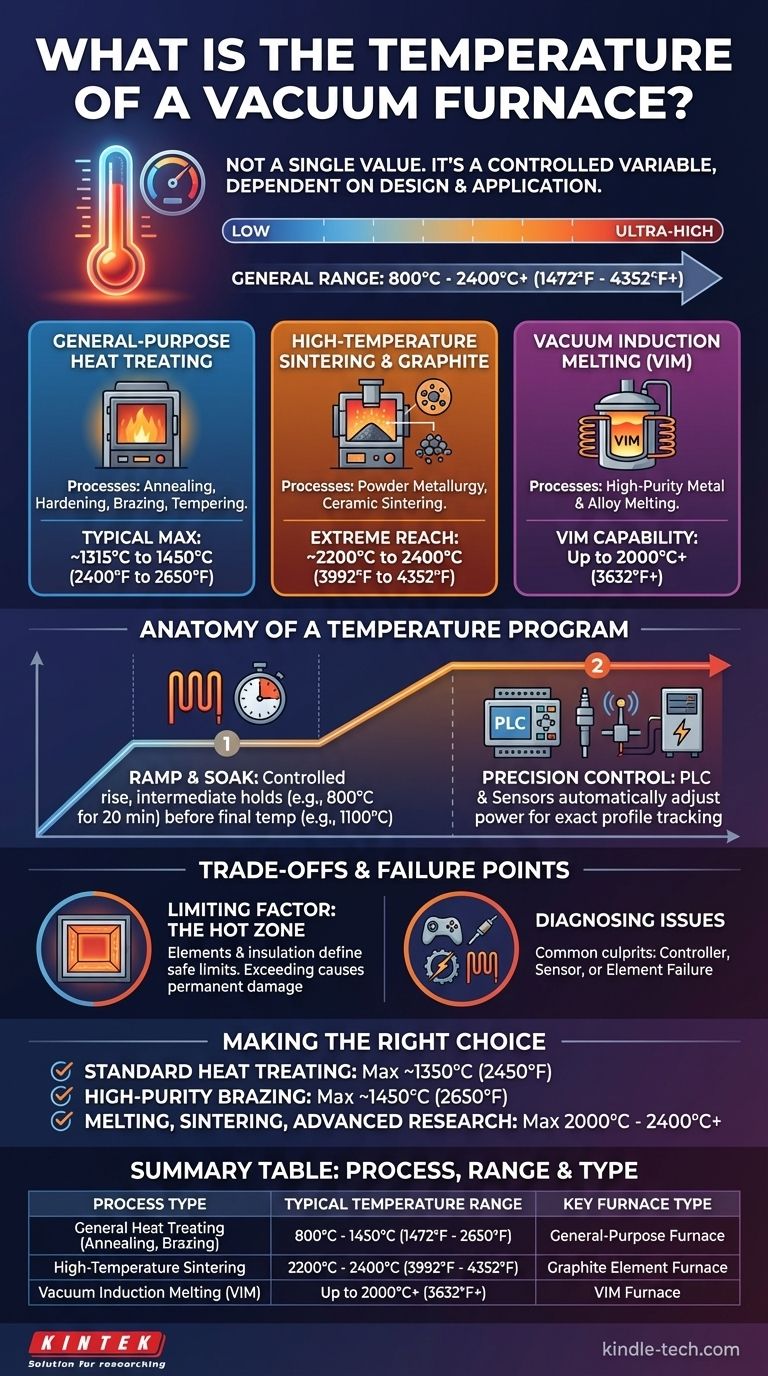

Die Temperatur eines Vakuumofens ist kein Einzelwert, sondern eine streng kontrollierte Variable, die vollständig von der Konstruktion des Ofens und seiner beabsichtigten Anwendung abhängt. Während ein typisches Wärmebehandlungsprogramm zwischen 800 °C und 1100 °C (1472 °F - 2012 °F) liegen kann, variieren die maximalen Temperaturbereiche je nach Ofentyp drastisch. Allzweckmodelle erreichen oft bis zu 1450 °C (2650 °F), während spezielle Öfen zum Schmelzen oder Sintern 2400 °C (4352 °F) überschreiten können.

Die erforderliche Temperatur wird durch den Materialprozess bestimmt – wie Löten, Sintern oder Schmelzen –, was wiederum die Art des benötigten Ofens bestimmt. Das Verständnis dieser Beziehung ist entscheidend für die Auswahl der richtigen Ausrüstung für Ihre spezifische Anwendung.

Wie der Ofentyp den Temperaturbereich bestimmt

Die maximal erreichbare Temperatur eines Vakuumofens ist grundlegend mit seiner Konstruktion und seiner Heizmethode verbunden. Verschiedene Konstruktionen sind darauf ausgelegt, die Anforderungen spezifischer industrieller oder Forschungsprozesse zu erfüllen.

Allzweck-Wärmebehandlungsofen

Dies sind die gängigsten Arten von Vakuumöfen, die für Prozesse wie Glühen, Härten, Löten und Vergüten verwendet werden.

Ihr typischer Betriebsbereich ist breit, aber sie haben in der Regel eine maximale Temperaturkapazität von etwa 1315 °C bis 1450 °C (2400 °F bis 2650 °F). Der obere Bereich dieser Spanne wird oft für spezielle Legierungen oder für Hochtemperatur-„Reinigungszyklen“ zur Entfernung von Verunreinigungen reserviert.

Hochtemperatur-Sinter- und Graphitöfen

Vakuumsintern, das zur Herstellung fester Teile aus Metall- oder Keramikpulvern entwickelt wurde, erfordert extrem hohe Temperaturen.

Öfen, die für diesen Zweck gebaut sind und oft Graphitheizelemente verwenden, können regelmäßig 2200 °C bis 2400 °C (3992 °F bis 4352 °F) erreichen. Diese Fähigkeit zur Ultra-Hochtemperatur ist notwendig, um die Partikel von Spezialmaterialien effektiv zu verbinden.

Vakuum-Induktionsschmelzöfen (VIM)

Diese Öfen verwenden elektromagnetische Induktion, um Metalle und Legierungen in einer Vakuumumgebung zu erhitzen und zu schmelzen, wodurch eine hohe Reinheit gewährleistet wird.

Aufgrund der Effizienz der Induktionserwärmung können VIM-Öfen Temperaturen von bis zu 2000 °C (3632 °F) oder mehr erreichen, abhängig von der Kopplung zwischen der Induktionsspule und dem zu schmelzenden Material.

Anatomie eines Temperaturprogramms

Die Temperatur eines Ofens ist kein statischer Sollwert, sondern ein dynamisches, präzise gesteuertes Profil. Ein typischer Zyklus umfasst mehrere unterschiedliche Stufen, um sicherzustellen, dass das Material korrekt verarbeitet wird.

Aufheizen und Halten (Ramp and Soak)

Ein Prozess beinhaltet selten das direkte Aufheizen auf die Endtemperatur. Stattdessen wird die Temperatur mit einer kontrollierten Rate auf einen bestimmten Punkt „aufgerampelt“, oft für ein Zwischen-"Halten" (Soak).

Zum Beispiel könnte ein Programm auf 800 °C aufheizen und diesen Wert für 20 Minuten halten, um eine gleichmäßige Temperatur im gesamten Bauteil zu gewährleisten, bevor es erneut auf eine Endtemperatur von 1100 °C für ein längeres Halten aufgerampelt wird. Dies verhindert einen thermischen Schock und gewährleistet konsistente Materialeigenschaften.

Präzisionssteuerungssysteme

Das Erreichen und Halten dieser Temperaturen mit Präzision ist von entscheidender Bedeutung. Moderne Öfen verwenden eine Programmierbare Steuerung (SPS/PLC), die Daten von Sensoren wie Thermoelementen liest.

Dieses System passt die Leistung der Heizelemente automatisch an und stellt sicher, dass die tatsächliche Ofentemperatur exakt dem programmierten Profil folgt. Es verwaltet auch Sicherheitsverriegelungen für Wasser-, Strom- und Vakuumsysteme.

Verständnis der Kompromisse und Fehlerpunkte

Das Erreichen und Aufrechterhalten extremer Temperaturen im Vakuum ist eine erhebliche technische Herausforderung mit inhärenten Einschränkungen und potenziellen Fehlerquellen.

Der limitierende Faktor: Die Heizzone

Die „Heizzone“ – die isolierte Innenkammer, die die Heizelemente enthält – ist das Herzstück des Ofens. Die Materialien, die für die Elemente (z. B. Graphit, Molybdän) und die Isolierung verwendet werden, bestimmen direkt die maximal sichere Betriebstemperatur des Ofens.

Wenn ein Ofen über seine konstruktionsbedingte Temperaturgrenze hinaus betrieben wird, kann dies zu dauerhaften Schäden an diesen kritischen Komponenten führen.

Diagnose von Temperaturproblemen

Wenn ein Ofen seine Zieltemperatur nicht erreicht, liegt das Problem oft in einem von drei Bereichen. Das Problem könnte sein, dass die Steuerung (Thermostat) nicht das richtige Signal sendet, der Sensor (Thermoelement) eine falsche Messung liefert oder das Heizelement selbst defekt ist oder eine fehlerhafte elektrische Verbindung aufweist.

Die Fehlerbehebung umfasst die systematische Überprüfung jeder Komponente, um die Fehlerquelle zu identifizieren und zu beheben.

Die richtige Wahl für Ihr Ziel treffen

Bei der Bewertung eines Vakuumofens müssen Ihre Prozessanforderungen Ihre Entscheidung bestimmen. Die maximale Temperatur ist nicht nur eine Spezifikation – sie ist ein direktes Spiegelbild der Fähigkeit des Ofens.

- Wenn Ihr Hauptaugenmerk auf der Standard-Wärmebehandlung liegt (Glühen, Härten): Ein Ofen mit einer Maximaltemperatur von etwa 1350 °C (2450 °F) ist in der Regel für die meisten gängigen Legierungen und Prozesse ausreichend.

- Wenn Ihr Hauptaugenmerk auf Hochtemperatur-Löten oder Speziallegierungen liegt: Suchen Sie nach einem Modell, das bis zu 1450 °C (2650 °F) erreichen kann, um mehr Prozessflexibilität und die Möglichkeit für Reinigungszyklen zu bieten.

- Wenn Ihr Hauptaugenmerk auf Schmelzen, Sintern oder Materialforschung liegt: Sie benötigen einen Spezialofen, wie einen Vakuuminduktions- oder Graphitofen, der 2000 °C bis 2400 °C erreichen kann.

Letztendlich ist die Anpassung der Temperaturfähigkeiten des Ofens an Ihr spezifisches Material und Ihren Prozess der Schlüssel zu erfolgreichen, reproduzierbaren Ergebnissen.

Zusammenfassungstabelle:

| Prozesstyp | Typischer Temperaturbereich | Schlüssel-Ofentyp |

|---|---|---|

| Allgemeine Wärmebehandlung (Glühen, Löten) | 800 °C - 1450 °C (1472 °F - 2650 °F) | Allzweckofen |

| Hochtemperatur-Sintern | 2200 °C - 2400 °C (3992 °F - 4352 °F) | Ofen mit Graphitelement |

| Vakuum-Induktionsschmelzen (VIM) | Bis zu 2000 °C+ (3632 °F+) | VIM-Ofen |

Bereit, den perfekten Vakuumofen für Ihre spezifischen Temperaturanforderungen zu finden?

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet Präzisions-Vakuumöfen für alles, von der Standard-Wärmebehandlung bis zur Materialforschung. Unsere Experten helfen Ihnen bei der Auswahl der richtigen Ausrüstung, um präzise Temperaturkontrolle, Prozesswiederholbarkeit und optimale Ergebnisse für Ihr Labor zu gewährleisten.

Kontaktieren Sie uns noch heute, um Ihre Anwendung zu besprechen und eine maßgeschneiderte Lösung zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Welcher Ofen wird für die weichwiderstandsfähige Al2O3/Cu-Cr-Legierung benötigt? Leitfaden zur präzisen thermischen Stabilitätsprüfung

- Was ist Metallsintern? Ein Leitfaden zur kosteneffizienten Massenproduktion von Metallteilen

- Was ist die gängige Betriebstemperatur in einem Ofen? Ein Leitfaden zu industriellen Wärmebehandlungsbereichen

- Welche technischen Vorteile bietet eine Vakuum-Diffusionsglühanlage mit Penetration? Schnelle Röhrendiffusionsverarbeitung in 3-5 Minuten

- Welche Temperatur hat ein Wärmebehandlungsofen? Der Schlüssel zur präzisen Materialumwandlung

- Warum wird ein Vakuumofen für die Behandlung von UIO-66-Kristallen benötigt? Maximierung der MOF-Aktivierung und Oberfläche

- Welche Rolle spielt ein Hochtemperatur-Vakuumofen bei der Oberflächenverstärkung von Zirkoniumlegierungen?

- Was ist Kontamination bei der Wärmebehandlung? Kontrolle von Oberflächenreaktionen für überlegene Bauteilleistung