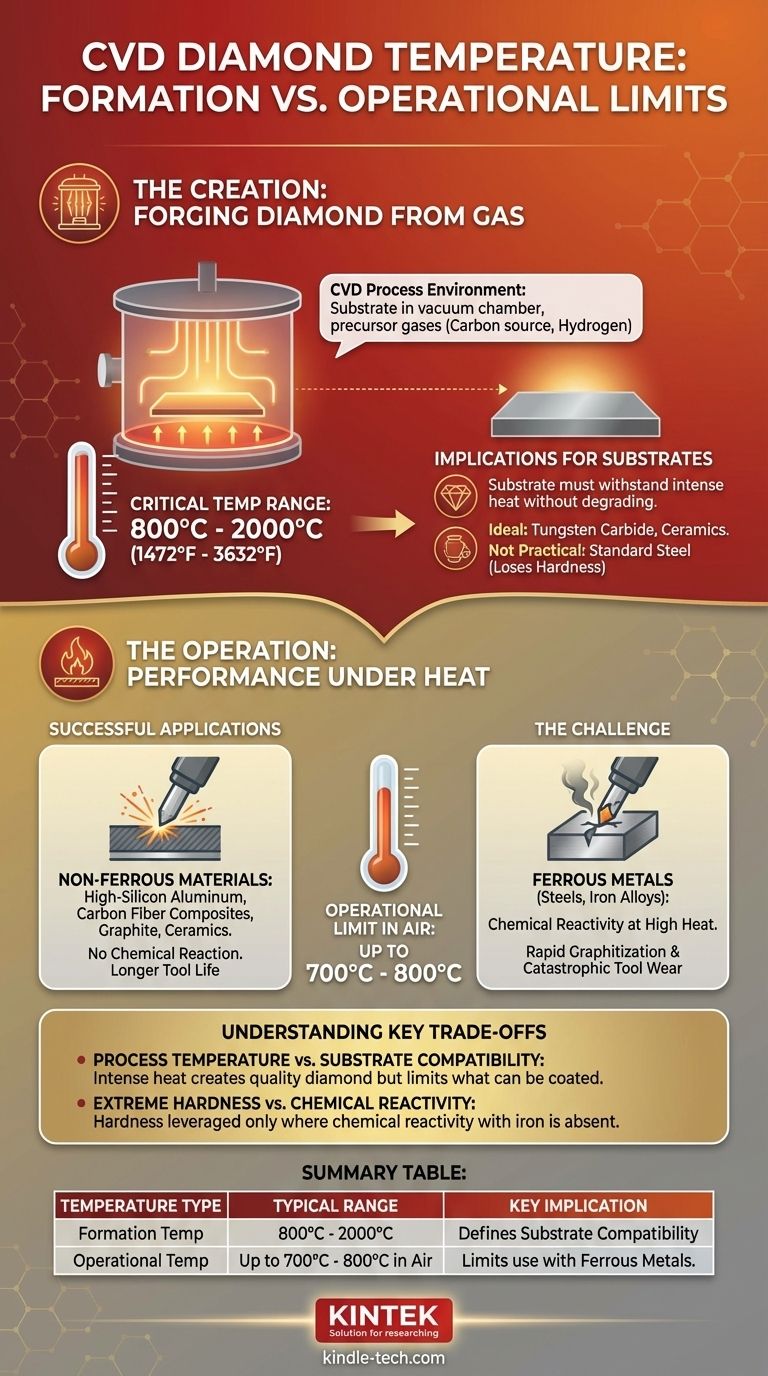

Die "Temperatur von CVD-Diamant" ist kein Einzelwert, sondern bezieht sich auf zwei unterschiedliche Kontexte: seine Entstehung und seine Betriebsgrenzen. Der Prozess zur Herstellung von chemisch abgeschiedenem Diamant (CVD) erfordert extrem hohe Temperaturen, die typischerweise zwischen 800°C und 2000°C liegen. Seine Leistungstemperatur, insbesondere beim Schneiden, ist jedoch durch chemische Reaktionen begrenzt, die bei hoher Hitze auftreten, insbesondere bei eisenbasierten Materialien.

Das Verständnis des Unterschieds zwischen der hohen Bildungstemperatur von CVD-Diamant und seiner begrenzteren Betriebstemperatur ist der Schlüssel zu seiner effektiven Nutzung. Seine Entstehung definiert, worauf er beschichtet werden kann, während seine Betriebsgrenzen definieren, was er schneiden kann.

Die Bildungstemperatur: Diamant aus Gas schmieden

Die CVD-Prozessumgebung

Die chemische Gasphasenabscheidung (CVD) ist ein Prozess, bei dem ein Substrat in eine Vakuumkammer gelegt und Vorläufergasen ausgesetzt wird.

Für Diamant sind diese Gase typischerweise eine Mischung aus einer Kohlenstoffquelle (wie Methan) und Wasserstoff.

Der kritische Temperaturbereich

Um einen kristallinen Diamantfilm zu erzeugen, muss das Substrat auf eine sehr hohe Temperatur erhitzt werden, im Allgemeinen zwischen 800°C und 2000°C (1472°F - 3632°F).

Diese intensive Hitze liefert die notwendige Energie, um die Gasmoleküle aufzubrechen und den Kohlenstoffatomen zu ermöglichen, sich auf der Oberfläche des Substrats in das starre Diamantkristallgitter anzuordnen.

Implikationen für Substrate

Diese hohe Prozesstemperatur ist eine kritische Einschränkung. Das zu beschichtende Material (das Substrat) muss diesen Bedingungen standhalten können, ohne zu schmelzen, sich zu verziehen oder seine wesentlichen Eigenschaften zu verlieren.

Da die CVD-Prozesstemperatur beispielsweise höher ist als die Anlasstemperatur vieler Stähle, ist die direkte Beschichtung von Standardstahlwerkzeugen oft unpraktisch, da das Werkzeug seine Härte verlieren würde. Aus diesem Grund sind Substrate oft Materialien wie Wolframkarbid oder Keramik.

Die Betriebstemperatur: Leistung unter Hitze

Thermische Stabilität in Luft

Wie natürlicher Diamant ist auch CVD-Diamant außergewöhnlich stabil. Wenn er jedoch in Gegenwart von Sauerstoff erhitzt wird, beginnt er bei Temperaturen um 700°C bis 800°C zu oxidieren und sich wieder in Graphit umzuwandeln.

Dies stellt eine allgemeine Obergrenze für seine Verwendung in einer Standardatmosphäre dar.

Die Herausforderung beim Schneiden von Eisenmetallen

Obwohl extrem hart, sind CVD-Diamantwerkzeuge im Allgemeinen ungeeignet für die Bearbeitung von Stahl oder anderen eisenbasierten Legierungen.

Das Problem ist nicht das "Schmelzen" des Diamanten im einfachen Sinne. Bei den hohen Temperaturen, die an der Schneidkante des Werkzeugs entstehen, wird der Kohlenstoff im Diamanten hochreaktiv mit dem Eisen im Stahl. Diese chemische Wechselwirkung wandelt den Diamanten schnell in weicheren Graphit um, was zu einem katastrophalen Werkzeugverschleiß führt.

Erfolg mit Nichteisenmetallen

Diese chemische Einschränkung ist der Grund, warum CVD-Diamant beim Schneiden von abrasiven Nichteisenmaterialien hervorragend ist.

Materialien wie Aluminium mit hohem Siliziumgehalt, Kohlefaserverbundwerkstoffe, Graphit und Keramik reagieren bei hohen Temperaturen nicht chemisch mit dem Diamanten. Dies ermöglicht es dem Werkzeug, seine unglaubliche Härte und Verschleißfestigkeit für eine deutlich längere Standzeit zu nutzen, oft 2- bis 10-mal länger als polykristalline Diamantwerkzeuge (PCD).

Die wichtigsten Kompromisse verstehen

Prozesstemperatur vs. Substratkompatibilität

Gerade das, was einen hochwertigen Diamantfilm erzeugt – intensive Hitze – ist auch seine größte Fertigungseinschränkung. Die Auswahl dessen, was beschichtet werden kann, ist auf Materialien beschränkt, die die CVD-Kammer überstehen können.

Extreme Härte vs. chemische Reaktivität

Die größte Stärke von CVD-Diamant, seine Härte, kann nur in Anwendungen genutzt werden, bei denen seine chemische Schwäche – die Reaktivität mit Eisen bei hohen Temperaturen – kein Faktor ist. Dies schafft eine klare Trennlinie für seine idealen Anwendungsfälle.

Die richtige Wahl für Ihre Anwendung treffen

Um dieses Wissen effektiv anzuwenden, müssen Sie die thermischen Eigenschaften von CVD-Diamant an Ihr spezifisches Ziel anpassen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines Werkzeugs liegt: Stellen Sie sicher, dass Ihr Substratmaterial (z. B. Wolframkarbid) der CVD-Prozesstemperatur von über 800°C standhalten kann, ohne sich zu zersetzen.

- Wenn Ihr Hauptaugenmerk auf der Bearbeitung von Materialien liegt: Verwenden Sie CVD-Diamant für das Hochgeschwindigkeitsschneiden von Nichteisenmetallen, Verbundwerkstoffen und Keramiken, wählen Sie jedoch ein anderes Werkzeugmaterial wie kubisches Bornitrid (CBN) für Stähle und Eisenlegierungen.

Indem Sie zwischen seiner Entstehungs- und Betriebstemperatur unterscheiden, können Sie die außergewöhnlichen Eigenschaften von CVD-Diamant für die richtige Aufgabe nutzen.

Zusammenfassungstabelle:

| Temperaturtyp | Typischer Bereich | Wichtige Implikation |

|---|---|---|

| Bildungstemperatur | 800°C - 2000°C | Definiert die Substratkompatibilität (z. B. Wolframkarbid, Keramik) |

| Betriebstemperatur | Bis zu 700°C-800°C in Luft | Begrenzt die Verwendung mit Eisenmetallen aufgrund chemischer Reaktivität |

Optimieren Sie Ihre Bearbeitungs- und Beschichtungsprozesse mit KINTEK

Das Verständnis der thermischen Eigenschaften von CVD-Diamant ist entscheidend für die Maximierung der Werkzeugleistung und -lebensdauer. Ob Sie Substrate beschichten oder fortschrittliche Materialien bearbeiten, die Auswahl der richtigen Werkzeugtechnologie ist der Schlüssel zu überragenden Ergebnissen.

Bei KINTEK sind wir spezialisiert auf die Bereitstellung von Hochleistungs-Laborgeräten und Verbrauchsmaterialien, die auf Ihre spezifischen Labor- und Fertigungsanforderungen zugeschnitten sind. Unsere Expertise in Materialwissenschaft und modernsten Lösungen kann Ihnen helfen:

- Die richtigen Substratmaterialien für die CVD-Diamantbeschichtung auszuwählen

- Optimale Werkzeuge für die Bearbeitung von Nichteisenmetallen auszuwählen

- Die Effizienz zu steigern und die Werkzeuglebensdauer in Ihren Betrieben zu verlängern

Lassen Sie sich von unseren Experten zur idealen Lösung für Ihre Anwendung führen. Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere spezialisierten Laborgeräte und Verbrauchsmaterialien zum Erfolg Ihrer Projekte beitragen können.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Welche Funktion erfüllt CVD-Ausrüstung bei rhodiummodifizierten Beschichtungen? Erzielung tiefer Diffusion und mikrostruktureller Präzision

- Welche Temperatur können Kohlenstoffnanoröhren in Luft aushalten? Verständnis der Oxidationsgrenze

- Welche Methoden gibt es zur Herstellung von CNT? Skalierbare CVD vs. hochreine Labortechniken

- Was sind die Hauptvorteile der chemischen Gasphasenabscheidung (CVD)? Präzisionsbeschichtung für komplexe Geometrien erzielen

- Warum sind Kohlenstoffnanoröhrchen in der Industrie wichtig? Entfesselung der Materialleistung der nächsten Generation