Die Temperatur für die Pyrolyse ist keine einzelne Zahl, sondern ein breiter Bereich, der typischerweise zwischen 400°C und 900°C (750°F bis 1650°F) liegt. Die anfängliche Zersetzung einiger Materialien, wie Holz, kann jedoch bereits bei viel niedrigeren Temperaturen, etwa 200°C bis 300°C (390°F bis 570°F), beginnen.

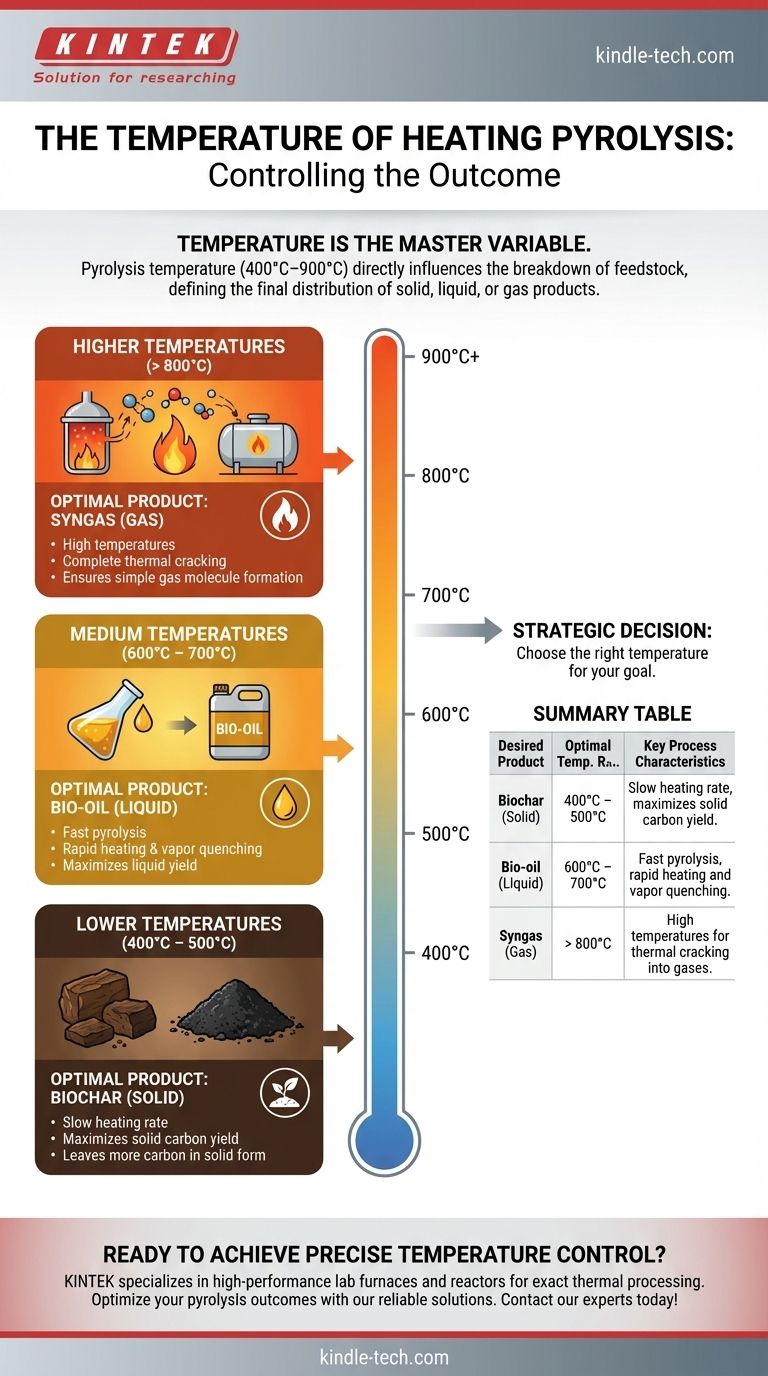

Die wichtigste Erkenntnis ist, dass die Temperatur der kritischste Steuerparameter bei der Pyrolyse ist. Sie wird absichtlich manipuliert, um die endgültige Produktverteilung zu bestimmen – ob Sie die Produktion von fester Biokohle, flüssigem Bio-Öl oder brennbarem Gas maximieren möchten.

Warum die Temperatur die Master-Variable ist

Pyrolyse ist die thermische Zersetzung von Materialien in Abwesenheit von Sauerstoff. Die Temperatur, bei der dieser Prozess durchgeführt wird, beeinflusst direkt die Reaktionsgeschwindigkeit und den chemischen Abbau des Ausgangsmaterials und definiert die Art der Endprodukte.

Die Anfangsphase: Trocknung und Zersetzung

Bei niedrigeren Temperaturen, typischerweise unter 300°C, ist der primäre Prozess die Entfernung von Feuchtigkeit und der anfängliche Abbau weniger stabiler chemischer Bindungen. Bei Biomasse wie Holz beginnt hier die Verkohlung und die Freisetzung von Wasserdampf und flüchtigen organischen Verbindungen.

Die Kern-Pyrolysezone: Produktbildung

Der aktivste Bereich für die Pyrolyse liegt im Allgemeinen zwischen 400°C und 700°C. In dieser Zone zersetzt sich der Großteil des Materials in Dämpfe, Aerosole und einen festen kohlenstoffreichen Rückstand (Kohle). Die spezifische Temperatur innerhalb dieses Bereichs bestimmt das primäre Ergebnis.

Hochtemperatur-Cracken: Gasmaximierung

Wenn die Temperaturen 700°C bis 900°C überschreiten, ändert sich der Prozess. Die komplexen Dämpfe und Teere, die während der primären Pyrolyse entstehen, werden thermisch in kleinere, gasförmige Verbindungen mit niedrigerem Molekulargewicht wie Wasserstoff, Kohlenmonoxid und Methan „gecrackt“.

Das Verständnis des Temperatur-Produkt-Kompromisses

Die Wahl einer Pyrolysetemperatur ist eine strategische Entscheidung, die vollständig auf dem gewünschten Ergebnis basiert. Es gibt keine einzelne „beste“ Temperatur; es gibt nur die richtige Temperatur für ein bestimmtes Ziel.

Niedrigere Temperaturen für Biokohle

Der Betrieb am unteren Ende des Pyrolysespektrums, typischerweise 400°C bis 500°C mit einer langsamen Heizrate, maximiert die Ausbeute des festen Produkts, der Biokohle. Der langsamere Prozess lässt mehr Kohlenstoff in seiner festen Form zurück.

Mittlere Temperaturen für Bio-Öl

Um die Ausbeute an flüssigem Bio-Öl zu maximieren, wird oft ein „schneller Pyrolyseprozess“ eingesetzt. Dieser beinhaltet das schnelle Erhitzen des Materials auf eine moderate Temperatur, im Allgemeinen zwischen 600°C und 700°C, und das anschließende schnelle Abkühlen der resultierenden Dämpfe, um sie zu verflüssigen.

Höhere Temperaturen für Synthesegas

Wenn das primäre Ziel die Produktion eines brennbaren Brenngases (Synthesegas) ist, sind höhere Temperaturen von 800°C oder mehr erforderlich. Dies gewährleistet das vollständige thermische Cracken schwererer Kohlenwasserstoffe in einfache Gasmoleküle.

Die richtige Wahl für Ihr Ziel treffen

Ihre Zieltemperatur ist grundlegend mit Ihrem gewünschten Produkt verknüpft.

- Wenn Ihr Hauptaugenmerk auf der Produktion von Biokohle zur Bodenverbesserung oder Kohlenstoffsequestrierung liegt: Arbeiten Sie bei niedrigeren Temperaturen (400-500°C) mit langsameren Heizraten.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung von Bio-Öl als flüssigen Brennstoff oder chemischen Rohstoff liegt: Nutzen Sie die schnelle Pyrolyse in einem mittleren Temperaturbereich (600-700°C).

- Wenn Ihr Hauptaugenmerk auf der Erzeugung von Synthesegas zur Brennstoff- oder Stromerzeugung liegt: Verwenden Sie hohe Temperaturen (über 800°C), um die Umwandlung des Ausgangsmaterials in Gas zu maximieren.

Letztendlich steuern Sie durch die Temperaturkontrolle das Ergebnis des gesamten Pyrolyseprozesses.

Zusammenfassungstabelle:

| Gewünschtes Produkt | Optimaler Temperaturbereich | Wichtige Prozessmerkmale |

|---|---|---|

| Biokohle (fest) | 400°C - 500°C | Langsame Heizrate, maximiert die Ausbeute an festem Kohlenstoff. |

| Bio-Öl (flüssig) | 600°C - 700°C | Schnelle Pyrolyse, schnelles Erhitzen und Abschrecken der Dämpfe. |

| Synthesegas (Gas) | > 800°C | Hohe Temperaturen für das thermische Cracken zu Gasen. |

Bereit für eine präzise Temperaturkontrolle für Ihren Pyrolyseprozess?

Bei KINTEK sind wir auf Hochleistungs-Laborgeräte spezialisiert, einschließlich Öfen und Reaktoren, die für exakte thermische Prozesse entwickelt wurden. Ob Ihr Ziel die Maximierung der Biokohle-, Bio-Öl- oder Synthesegasproduktion ist, unsere Lösungen bieten die Zuverlässigkeit und Präzision, die Sie benötigen.

Lassen Sie uns gemeinsam Ihre Pyrolyseergebnisse optimieren. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung und Anforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Hochdruck-Rohröfen für Laboratorien

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Warum ist ein hochreiner Aluminiumoxid-Liner für Hochtemperatur-Rohröfen erforderlich? Gewährleistung genauer Biomasseforschung

- Welchen Druck hält ein Rohrofen aus? Wesentliche Sicherheitsgrenzwerte für Ihr Labor

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung zur sicheren und effektiven Reinigung

- Warum ist eine Aluminiumoxid-Keramikrohrhalterung für Experimente bei 1100°C notwendig? Gewährleistung von Datenintegrität und chemischer Inertheit

- Welches Rohr wird für den Rohrofen verwendet? Wählen Sie das richtige Material für Temperatur & Atmosphäre