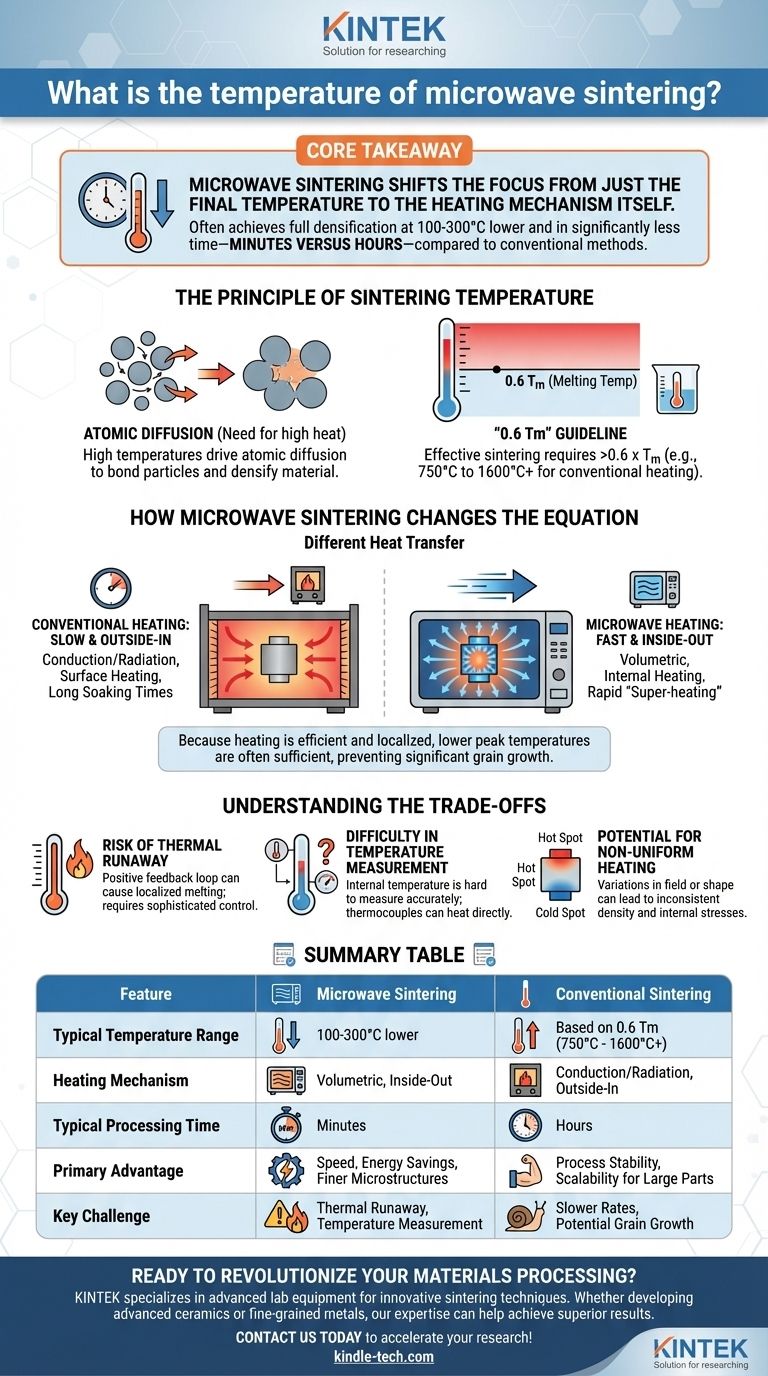

Die Temperatur für das Mikrowellensintern ist kein Einzelwert; sie hängt vollständig vom spezifischen Material ab, das verarbeitet wird. Ein Hauptvorteil der Mikrowellentechnik ist jedoch, dass sie im Vergleich zu herkömmlichen Sinterverfahren für dasselbe Material oft eine vollständige Verdichtung bei 100-300 °C niedrigeren Temperaturen und in deutlich kürzerer Zeit – Minuten statt Stunden – erreicht.

Die Kernaussage ist, dass das Mikrowellensintern den Fokus nicht nur auf die Endtemperatur, sondern auf den Heizmechanismus selbst verlagert. Durch die direkte Wärmeerzeugung im Material wird der Prozess beschleunigt und die erforderliche Spitzentemperatur kann reduziert werden, was erhebliche Energie- und Zeiteinsparungen bietet.

Das Prinzip der Sintertemperatur

Um die Rolle der Temperatur beim Mikrowellensintern zu verstehen, müssen wir zunächst verstehen, warum hohe Temperaturen für jeden Sinterprozess erforderlich sind.

Die Notwendigkeit der atomaren Diffusion

Sintern ist der Prozess, bei dem ein Pulver durch Hitze zu einer festen Masse verdichtet wird. Die treibende Kraft ist die Reduzierung der Oberflächenenergie.

Hohe Temperaturen sind entscheidend, da sie den Atomen die Energie geben, die sie zur Bewegung oder Diffusion benötigen. Diese atomare Bewegung ermöglicht es einzelnen Pulverpartikeln, sich zu verbinden, die Poren zwischen ihnen zu eliminieren und das Material zu verdichten.

Die "0,6 Tm"-Richtlinie

Als Faustregel gilt, dass effektives Sintern eine Temperatur erfordert, die ungefähr das 0,6-fache der absoluten Schmelztemperatur (Tm) des Materials beträgt.

Für viele Industriemetalle und Keramiken liegt die erforderliche Temperatur je nach Legierung und gewünschten Eigenschaften im Bereich von 750 °C bis über 1600 °C für die konventionelle Ofenheizung.

Wie Mikrowellensintern die Gleichung verändert

Der Hauptunterschied zwischen Mikrowellen- und konventionellem Sintern liegt nicht in der Endtemperatur, sondern wie das Material diese Temperatur erreicht. Dieser grundlegende Unterschied in der Wärmeübertragung ermöglicht niedrigere Temperaturen und eine schnellere Verarbeitung.

Konventionelles Erhitzen: Langsam und von außen nach innen

Ein konventioneller Ofen erwärmt ein Teil durch Wärmeleitung, Konvektion und Strahlung. Die Wärme wird auf die Oberfläche des Bauteils aufgebracht und muss langsam zum Kern wandern.

Dieser Prozess ist ineffizient und erfordert lange "Haltezeiten" bei hohen Temperaturen, um sicherzustellen, dass das gesamte Teil gleichmäßig erwärmt und verdichtet wird.

Mikrowellenheizung: Schnell und von innen nach außen

Das Mikrowellensintern erzeugt Wärme volumetrisch. Die Mikrowellen dringen in das Material ein und regen dessen Moleküle direkt an, wodurch es von innen erwärmt wird.

Diese interne Erwärmung ist viel schneller und effizienter. Da die Wärme nicht von der Oberfläche eindringen muss, kann das Teil die notwendige Sintertemperatur in einem Bruchteil der Zeit erreichen. Diese schnelle Aufheizrate wird oft als "Supererwärmung" bezeichnet.

Der Einfluss auf die Temperatur

Da die Erwärmung so effizient und dort lokalisiert ist, wo sie benötigt wird (auf atomarer Ebene), kann der Gesamtprozess oft bei einer niedrigeren Spitzentemperatur abgeschlossen werden. Das Material verdichtet sich schnell, bevor ein signifikantes Kornwachstum – eine häufige Nebenwirkung langer Exposition gegenüber hoher Hitze – auftreten kann.

Die Kompromisse verstehen

Obwohl leistungsstark, birgt das Mikrowellensintern einzigartige Herausforderungen, die bei herkömmlichen Methoden nicht so verbreitet sind.

Das Risiko des thermischen Durchgehens

Die Fähigkeit eines Materials, Mikrowellenenergie zu absorbieren, nimmt oft mit der Temperatur zu. Dies kann eine positive Rückkopplungsschleife erzeugen, bei der das Material umso schneller heizt, je heißer es wird, was zu einem thermischen Durchgehen führen kann, das lokales Schmelzen oder Beschädigungen verursachen kann. Dies erfordert eine hoch entwickelte Temperaturregelung.

Schwierigkeiten bei der Temperaturmessung

Die Messung der wahren Innentemperatur eines Materials während der Mikrowellenheizung ist notorisch schwierig. Thermoelemente können direkt durch die Mikrowellen erwärmt werden, was zu falschen Messwerten führt, während Infrarotpyrometer nur die Oberflächentemperatur messen, die deutlich kühler sein kann als der Kern.

Potenzial für ungleichmäßiges Erhitzen

Obwohl die Mikrowellenheizung volumetrisch ist, ist sie nicht immer perfekt gleichmäßig. Variationen im Mikrowellenfeld oder in der Form des Bauteils können "Hot Spots" und "Cold Spots" erzeugen, was zu inkonsistenter Dichte und inneren Spannungen im Endteil führt.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl einer Sintermethode hängt vollständig von Ihrem Material und Ihren Projektzielen ab.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und Energieeinsparungen liegt: Mikrowellensintern ist eine ausgezeichnete Wahl für Materialien mit guten dielektrischen Eigenschaften, da es die Verarbeitungszeit drastisch von Stunden auf Minuten verkürzen kann.

- Wenn Sie fortschrittliche oder feinkörnige Materialien entwickeln: Die niedrigeren Temperaturen und kürzeren Zeiten des Mikrowellensinterns können dazu beitragen, eine hohe Dichte zu erreichen und gleichzeitig unerwünschtes Kornwachstum zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Prozessstabilität und Skalierbarkeit für große Teile liegt: Konventionelles Sintern ist eine ausgereiftere und vorhersehbarere Technologie, die im Allgemeinen eine gleichmäßigere Erwärmung für große oder geometrisch komplexe Komponenten bietet.

- Wenn Sie mit Metallpulvern arbeiten, die Mikrowellen reflektieren: Ein hybrider Heizansatz (mikrowellenunterstütztes konventionelles Sintern) oder ein rein konventioneller Prozess ist notwendig.

Letztendlich ist das Verständnis der Prinzipien der Wärmeübertragung entscheidend für die Wahl des Sinterprozesses, der Ihrem Material und Ihren Zielen am besten dient.

Zusammenfassungstabelle:

| Merkmal | Mikrowellensintern | Konventionelles Sintern |

|---|---|---|

| Typischer Temperaturbereich | 100-300 °C niedriger als konventionell | Basierend auf 0,6 Tm (z.B. 750 °C bis 1600 °C+) |

| Heizmechanismus | Volumetrisch, von innen nach außen | Wärmeleitung/Strahlung, von außen nach innen |

| Typische Verarbeitungszeit | Minuten | Stunden |

| Hauptvorteil | Geschwindigkeit, Energieeinsparungen, feinere Mikrostrukturen | Prozessstabilität, Skalierbarkeit für große Teile |

| Hauptproblem | Risiko des thermischen Durchgehens; Temperaturmessung | Langsamere Aufheizraten; Potenzial für Kornwachstum |

Bereit, Ihre Materialverarbeitung mit schnellerem, effizienterem Sintern zu revolutionieren?

KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung, einschließlich Lösungen für innovative Sintertechniken. Ob Sie fortschrittliche Keramiken, feinkörnige Metalle entwickeln oder erhebliche Energie- und Zeiteinsparungen anstreben, unser Fachwissen kann Ihnen helfen, überragende Ergebnisse zu erzielen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre spezifischen Laboranforderungen erfüllen und Ihre Forschung beschleunigen können. Nehmen Sie über unser Kontaktformular Kontakt auf, um mit einem Experten zu sprechen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was sind einige Anwendungen des Hartlötens? Verbinden Sie ungleiche Metalle mit starken, dichten Verbindungen

- Benötigt Löten Hitze? Ja, sie ist der Katalysator für die Schaffung starker, dauerhafter Verbindungen.

- Was ist die Grundlage des Hartlötens? Ein Leitfaden für starke, bei niedriger Temperatur durchgeführte Metallverbindungen

- Was ist der Unterschied zwischen Schweißen und Vakuumlöten? Wählen Sie die richtige Fügetechnik für Ihr Projekt

- Was ist der wichtigste Faktor, der die Festigkeit der gelöteten Verbindung beeinflusst? Beherrschen Sie den Fugenabstand für maximale Festigkeit