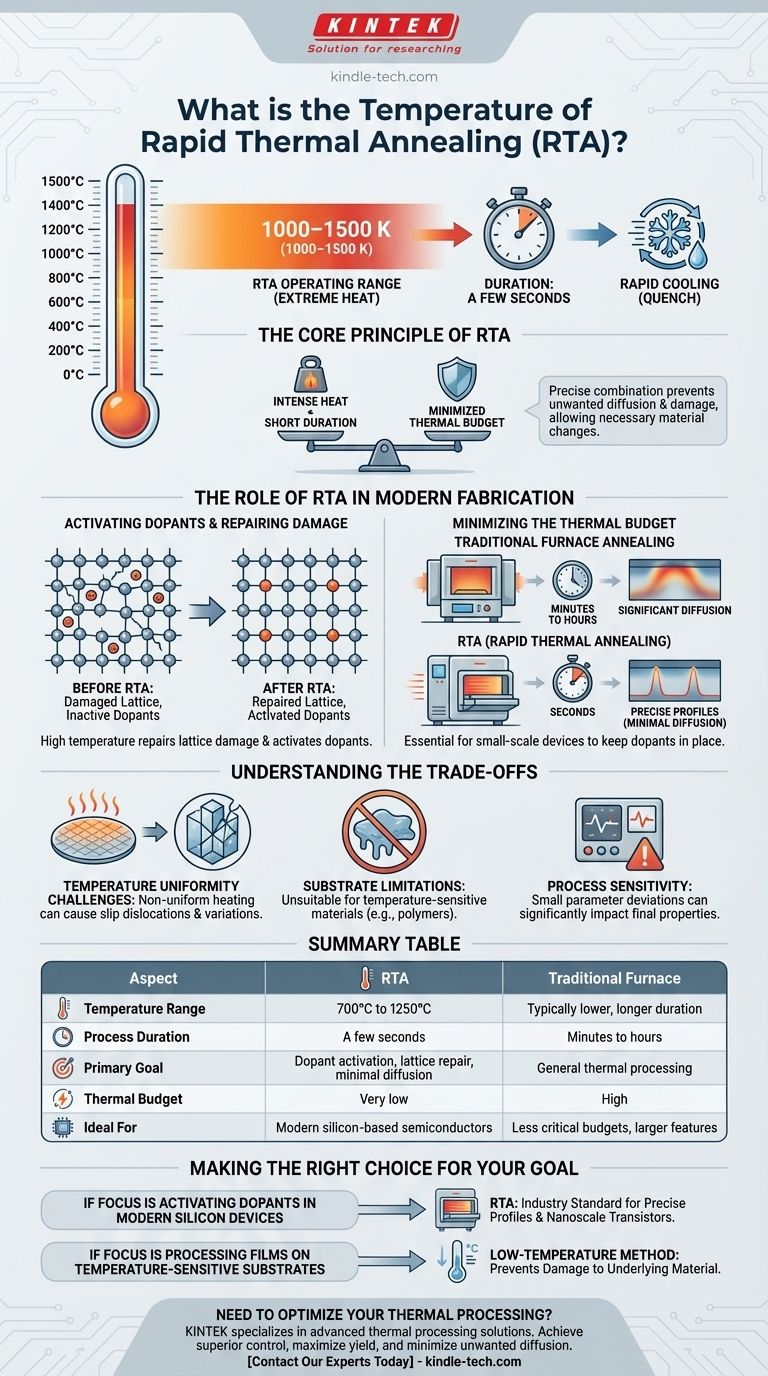

Rapid Thermal Annealing (RTA) arbeitet typischerweise bei extrem hohen Temperaturen, die im Allgemeinen von etwa 700°C bis 1250°C (1000–1500 K) reichen. Diese intensive Hitze wird nur für wenige Sekunden angewendet, um spezifische physikalische oder chemische Veränderungen in einem Material zu aktivieren, gefolgt von einem schnellen Abkühl- oder „Abschreck“-Prozess.

Das Kernprinzip von RTA ist nicht nur seine hohe Temperatur, sondern die präzise Kombination aus intensiver Hitze und extrem kurzer Dauer. Dies minimiert das gesamte „thermische Budget“, ermöglicht notwendige Materialveränderungen und verhindert gleichzeitig die unerwünschte Diffusion und Beschädigung, die bei längerer Erwärmung auftreten würden.

Die Rolle von RTA in der modernen Fertigung

Um zu verstehen, warum solch hohe Temperaturen notwendig sind, müssen wir uns die spezifischen Probleme ansehen, die RTA in der Halbleiterfertigung lösen soll. Es ist ein Werkzeug zur Abgabe einer sehr gezielten Dosis thermischer Energie.

Aktivierung von Dotierstoffen und Reparatur von Schäden

Nachdem Ionen (Dotierstoffe) in einen Siliziumwafer implantiert wurden, um dessen elektrische Eigenschaften zu verändern, ist das Kristallgitter beschädigt und die Dotierstoffe befinden sich nicht an elektrisch aktiven Positionen.

Hochtemperaturglühen liefert die Energie, die benötigt wird, um diesen Gitterschaden zu reparieren und den Dotierstoffatomen zu ermöglichen, sich an die korrekten Substitutionsstellen im Kristall zu bewegen, wodurch sie „aktiviert“ werden.

Minimierung des thermischen Budgets

Das „thermische Budget“ ist die Gesamtmenge an thermischer Energie, der ein Wafer während der Verarbeitung ausgesetzt ist. Da elektronische Komponenten schrumpfen, ist es entscheidend, dass Dotierstoffe genau dort bleiben, wo sie implantiert wurden.

Herkömmliches Ofenglühen, das viele Minuten oder Stunden dauern kann, würde dazu führen, dass diese Dotierstoffe diffundieren oder „verschmieren“, was die Leistung kleiner Geräte beeinträchtigen würde. RTA löst dies, indem es das Glühen in Sekunden abschließt, bevor eine signifikante Diffusion auftreten kann.

Ein Kontrast zu Niedertemperaturprozessen

Nicht alle Fertigungsschritte vertragen hohe Hitze. Prozesse wie die Plasma-Enhanced Chemical Vapor Deposition (PECVD) arbeiten bei viel niedrigeren Temperaturen, typischerweise von Raumtemperatur bis zu 350°C.

Diese Niedertemperaturmethoden sind unerlässlich, wenn mit Substraten oder zuvor abgeschiedenen Schichten gearbeitet wird, die durch die extreme Hitze von RTA beschädigt oder zerstört würden. Dies verdeutlicht den Kompromiss zwischen der für einen Effekt erforderlichen thermischen Energie und der thermischen Stabilität des Materials.

Die Kompromisse verstehen

Obwohl RTA leistungsstark ist, ist es keine Universallösung. Seine einzigartigen Eigenschaften bringen spezifische technische Herausforderungen mit sich, die bewältigt werden müssen.

Temperaturgleichmäßigkeit

Das Erhitzen eines Wafers um Hunderte von Grad in Sekunden kann Temperaturgradienten auf seiner Oberfläche erzeugen. Ungleichmäßige Temperaturen können zu Gleitversetzungen im Kristall und Leistungsschwankungen der Bauelemente führen, wodurch die Prozesskontrolle entscheidend wird.

Substratbeschränkungen

RTA ist grundsätzlich ungeeignet für temperaturempfindliche Materialien wie bestimmte Polymere oder Verbindungshalbleiter, die seinen hohen Betriebsbereich nicht standhalten können. Für diese Anwendungen sind Niedertemperatur-Abscheidungs- und Glühtechniken unerlässlich.

Prozessempfindlichkeit

Die endgültigen Eigenschaften des Materials sind stark von der Spitzentemperatur und der Dauer des RTA-Zyklus abhängig. Kleine Abweichungen in den Prozessparametern können zu signifikanten Änderungen der elektrischen Eigenschaften führen, was ausgeklügelte Überwachungs- und Steuerungssysteme erfordert.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl zwischen einem Hochtemperatur-Kurzzeitprozess wie RTA und einer Niedertemperaturalternative hängt vollständig von Ihren Materialbeschränkungen und dem gewünschten physikalischen Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf der Aktivierung von Dotierstoffen in modernen Siliziumbauelementen liegt: RTA ist der Industriestandard, da es die notwendige Energie liefert und gleichzeitig die präzisen Dotierstoffprofile bewahrt, die für Transistoren im Nanomaßstab erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Filmen auf einem temperaturempfindlichen Substrat liegt: Eine Niedertemperaturmethode ist erforderlich, da die hohe Hitze von RTA das darunterliegende Material beschädigen oder zerstören würde.

Letztendlich erfordert die Beherrschung der thermischen Verarbeitung das Verständnis des gesamten thermischen Budgets Ihres Materials und die Auswahl des Werkzeugs, das Ihr Ziel erreicht, ohne diese Grenze zu überschreiten.

Zusammenfassungstabelle:

| Aspekt | Rapid Thermal Annealing (RTA) | Traditionelles Ofenglühen |

|---|---|---|

| Temperaturbereich | 700°C bis 1250°C | Typischerweise niedriger, aber länger angewendet |

| Prozessdauer | Einige Sekunden | Minuten bis Stunden |

| Primäres Ziel | Dotierstoffaktivierung, Gitterreparatur mit minimaler Diffusion | Allgemeine thermische Verarbeitung |

| Thermisches Budget | Sehr niedrig | Hoch |

| Ideal für | Moderne Silizium-basierte Halbleiter | Weniger kritische thermische Budgets, größere Strukturen |

Müssen Sie Ihre thermische Verarbeitung für die Halbleiterfertigung optimieren?

Die Wahl der richtigen Glühtechnik ist entscheidend für die präzise Dotierstoffaktivierung und die Aufrechterhaltung der Materialintegrität. KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborausrüstung, einschließlich thermischer Verarbeitungslösungen, die auf die Halbleiterforschung und -produktion zugeschnitten sind.

Unsere Expertise kann Ihnen helfen:

- Das richtige System auszuwählen für Ihre spezifischen Material- und Prozessanforderungen.

- Überlegene Prozesskontrolle zu erreichen mit präziser Temperaturregelung.

- Ertrag und Leistung zu maximieren durch Minimierung unerwünschter thermischer Diffusion.

Lassen Sie uns besprechen, wie wir die Fähigkeiten Ihres Labors verbessern können. Kontaktieren Sie noch heute unsere Experten für thermische Verarbeitung für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vertikaler Labortiegelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Warum werden Quarzrohre für die Verbrennung von Chrompulver bevorzugt? Überlegene Hitzebeständigkeit & optische Klarheit

- Was passiert, wenn Quarz erhitzt wird? Ein Leitfaden zu seinen kritischen Phasenübergängen und Anwendungen

- Wie reinigt man einen Quarzrohr-Ofen? Vermeiden Sie Kontaminationen & Verlängern Sie die Lebensdauer der Rohre

- Wie stellt ein industrieller Rohröfen die erforderlichen Prozessbedingungen für experimentelle Geräte mit überkritischen Fluiden sicher?

- Was ist die Funktion von Quarzrohren und Vakuumversiegelungssystemen? Sichern Sie Ihre Synthese hochreiner fester Lösungen