Es gibt keine einzelne Temperatur für das Sintern von Keramik. Stattdessen wird die korrekte Temperatur durch das spezifische Material und die gewünschten Endprodukteigenschaften bestimmt. Als Faustregel gilt, dass das Sintern eine Temperatur von mehr als 60 % der absoluten Schmelztemperatur (Tm) des Materials erfordert, die für gängige technische Keramiken wie Zirkonoxid oft im Bereich von 1.300 °C bis 1.500 °C liegt.

Die Kernaussage ist, dass die Sintertemperatur keine feste Zahl, sondern eine kritische Variable in einem kontrollierten Prozess ist. Ziel ist es, gerade genug thermische Energie zuzuführen, um Keramikpartikel zu einer dichten, festen Masse zu verschmelzen, ohne Defekte durch übermäßige Hitze zu verursachen.

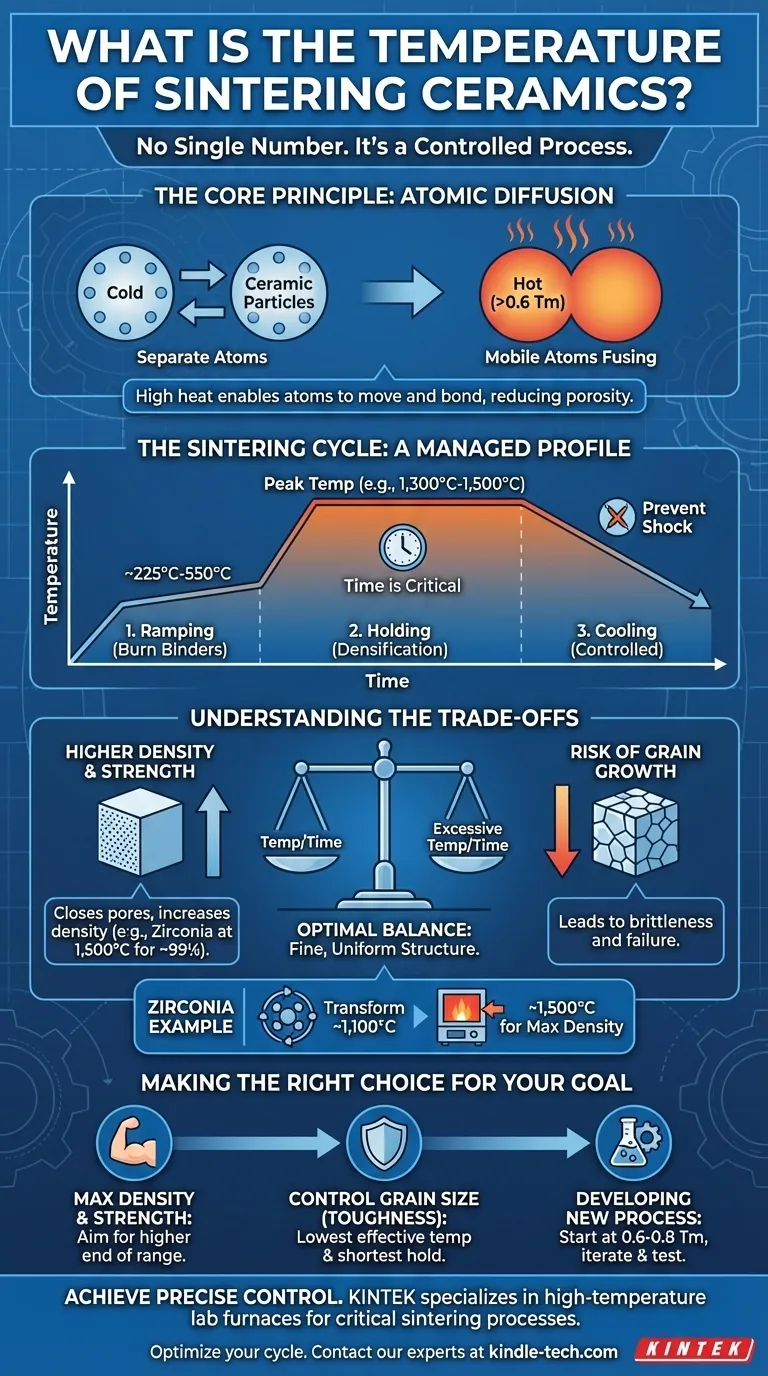

Das Grundprinzip: Temperatur und Diffusion

Der Hauptzweck des Erhitzens einer Keramik ist die Ermöglichung der atomaren Diffusion. Bei hohen Temperaturen werden Atome an den Kontaktpunkten zwischen einzelnen Keramikpulverpartikeln beweglich, wodurch die Partikel miteinander verschmelzen können.

Die "Faustregel": Sintern und Schmelzpunkt (Tm)

Ein weit verbreiteter Ausgangspunkt ist, dass effektives Sintern bei Temperaturen über dem 0,6-fachen des Schmelzpunkts (Tm) des Materials beginnt.

Dies ist kein strenges Gesetz, sondern eine Richtlinie. Es kennzeichnet die Temperatur, bei der Atome genügend Energie haben, um sich zu bewegen und zu binden, wodurch der Leerraum (Porosität) zwischen den Partikeln reduziert wird.

Wie Temperatur die Verdichtung antreibt

Mit steigender Temperatur beschleunigt sich die Rate der atomaren Diffusion. Dieser Prozess reduziert die Gesamtoberfläche der Pulvermasse, schließt Poren und führt dazu, dass das gesamte Bauteil schrumpft und an Dichte zunimmt.

Das ultimative Ziel ist es, sich der theoretisch maximalen Dichte des Materials zu nähern, um ein starkes, porenfreies Endteil zu schaffen.

Sintern ist ein Prozess, keine einzelne Temperatur

Das Erreichen der richtigen Eigenschaften erfordert ein sorgfältig gesteuertes Heiz- und Kühlprofil, bekannt als Sinterzyklus. Das bloße Erreichen einer Spitzentemperatur ist nicht ausreichend.

Der Sinterzyklus: Aufheizen, Halten und Abkühlen

Ein typischer Zyklus umfasst mehrere Phasen. Zum Beispiel könnte ein Teil langsam auf eine niedrige Temperatur (z. B. 225 °C - 550 °C) erhitzt werden, um Bindemittel aus dem Herstellungsprozess zu verbrennen.

Die Temperatur wird dann schneller auf die maximale Sintertemperatur (z. B. 1.300 °C) erhöht und für eine bestimmte Dauer gehalten. Diese "Halte-" oder "Einweichzeit" ist der Zeitraum, in dem der Großteil der Verdichtung stattfindet.

Schließlich wird das Teil kontrolliert abgekühlt, um thermische Schocks und Risse zu vermeiden.

Das Beispiel Zirkonoxid

Zirkonoxid ist ein perfektes Beispiel für dieses Prinzip. Es durchläuft eine entscheidende Kristallstrukturänderung (Phasenumwandlung) bei etwa 1.100 °C bis 1.200 °C.

Um jedoch die höchstmögliche Dichte (nahe 99 %) zu erreichen, brennen Öfen Zirkonoxid oft näher an 1.500 °C. Dies zeigt, dass die optimale Sintertemperatur oft deutlich höher ist als die Umwandlungstemperatur des Materials.

Die Kompromisse verstehen

Die Wahl einer Sintertemperatur beinhaltet das Abwägen konkurrierender Faktoren. Es ist eine kritische Entscheidung, die die endgültigen mechanischen und physikalischen Eigenschaften des Keramikteils direkt beeinflusst.

Temperatur vs. Enddichte

Höhere Temperaturen führen im Allgemeinen zu einer höheren Dichte und folglich zu einer größeren Festigkeit. Das Zirkonoxid-Beispiel zeigt, dass das Brennen bei 1.500 °C ein dichteres Teil ergibt als das Brennen bei 1.200 °C.

Dies ist ein direkter Kompromiss zwischen den Energiekosten des Ofens und den Leistungsanforderungen des Endbauteils.

Das Risiko des Übersinterns

Übermäßige Temperatur oder zu langes Halten des Teils bei der Spitzentemperatur kann zu Kornwachstum führen. Obwohl das Teil dicht sein mag, können abnorm große Kristallkörner die Keramik spröde und anfällig für Versagen machen.

Der ideale Prozess erreicht maximale Dichte bei gleichzeitiger Beibehaltung einer feinen, gleichmäßigen Kornstruktur.

Zeit als kritischer Faktor

Die Dauer des Haltens bei Spitzentemperatur ist ebenso wichtig wie die Temperatur selbst. Eine längere Haltezeit (z. B. 180 Minuten gegenüber 40 Minuten) ermöglicht mehr Zeit für die Diffusion, was die Dichte erhöhen, aber auch unerwünschtes Kornwachstum riskieren kann.

Die richtige Wahl für Ihr Ziel treffen

Das optimale Sinterprofil hängt vollständig von Ihrem Ziel ab. Nutzen Sie diese Prinzipien, um Ihre Entscheidungsfindung zu leiten.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen maximaler Dichte und Festigkeit liegt: Sie müssen wahrscheinlich am oberen Ende des empfohlenen Bereichs des Materials sintern, oft deutlich über den Phasenumwandlungstemperaturen.

- Wenn Ihr Hauptaugenmerk auf der Steuerung der Korngröße zur Gewährleistung der Zähigkeit liegt: Sie sollten die niedrigste effektive Temperatur und kürzeste Haltezeit anstreben, die Ihre minimal erforderliche Dichte erreicht.

- Wenn Sie einen neuen Keramikprozess entwickeln: Beginnen Sie mit der Richtlinie von 0,6-0,8 Mal dem Schmelzpunkt (Tm) des Materials und führen Sie iterative Tests durch, um das ideale Gleichgewicht von Temperatur, Zeit und Endprodukteigenschaften zu finden.

Die Beherrschung des Sinterprofils gibt Ihnen präzise Kontrolle über die endgültige Leistung Ihres Keramikmaterials.

Zusammenfassungstabelle:

| Keramikmaterial | Typischer Sinterbereich | Wichtige Überlegung |

|---|---|---|

| Zirkonoxid | ~1.300 °C bis 1.500 °C | Höhere Temperaturen (z. B. 1.500 °C) erreichen nahezu 99 % Dichte. |

| Allgemeine technische Keramiken | >60 % des Schmelzpunkts (Tm) | Eine Ausgangsrichtlinie; optimale Temperatur gleicht Dichte und Kornwachstum aus. |

Präzise Kontrolle über Ihre Keramikeigenschaften erreichen

Die Beherrschung des Sinterprozesses ist der Schlüssel zur Herstellung von Hochleistungskeramikkomponenten mit genau der Dichte, Festigkeit und Zähigkeit, die Sie benötigen. Der richtige Laborofen ist unerlässlich für die Durchführung der präzisen Temperaturprofile und Haltezeiten, die in diesem Artikel beschrieben werden.

KINTEK ist spezialisiert auf Laborausrüstung und Verbrauchsmaterialien und bedient die präzisen Anforderungen von Materialwissenschafts- und Forschungslaboren. Unser Angebot an Hochtemperaturöfen ist darauf ausgelegt, die exakte Kontrolle und Zuverlässigkeit zu liefern, die für kritische Sinterprozesse erforderlich ist.

Lassen Sie uns Ihnen helfen, Ihren Sinterzyklus zu optimieren. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Keramikanwendung zu besprechen und die ideale Ofenlösung für Ihre Forschungs- oder Produktionsziele zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Wie funktioniert ein Rohrofen? Ein Leitfaden zur kontrollierten Hochtemperaturverarbeitung

- Was sind die Vorteile eines Rohrofens? Erzielen Sie eine überlegene Temperaturhomogenität und -kontrolle

- Welche Vorteile bietet ein Rohrofen? Erreichen Sie überragende Temperatur- und Atmosphärenkontrolle

- Welche Materialien werden für die Rohre in Rohröfen verwendet? Ein Leitfaden zur Auswahl des richtigen Rohrs für Ihren Prozess

- Wofür wird ein Rohrofen verwendet? Präzisionserhitzung für Materialsynthese & -analyse