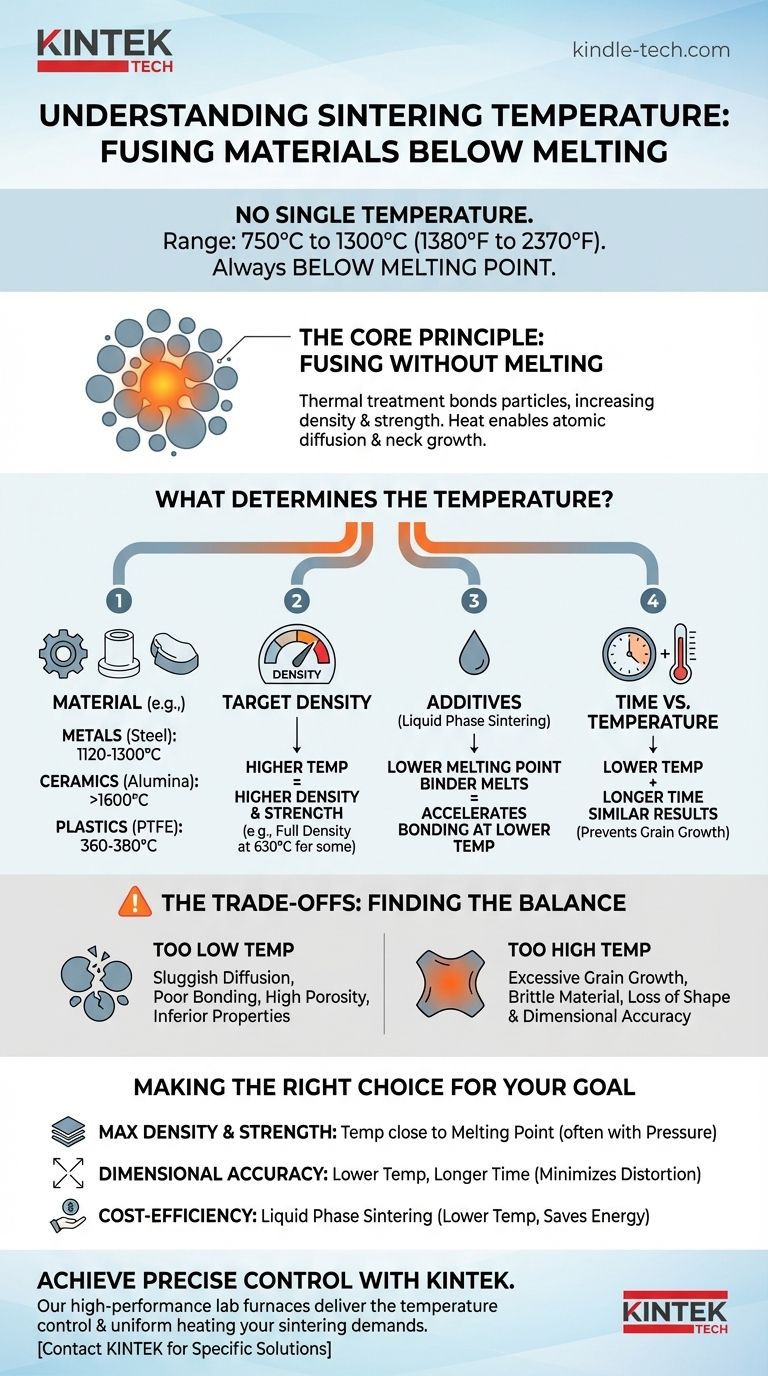

In der Praxis gibt es keine einzelne Temperatur für das Sintern. Der Prozess läuft typischerweise in einem breiten Bereich von 750 °C bis 1300 °C (1380 °F bis 2370 °F) für gängige Metalle und Keramiken ab, dies hängt jedoch stark vom spezifischen Material und den gewünschten Endcharakteristika des Teils ab. Entscheidend ist, dass die Temperatur immer unter dem tatsächlichen Schmelzpunkt des Materials bleiben muss.

Die Sintertemperatur ist keine feste Zahl, sondern eine kritische Prozessvariable. Ziel ist es, ein Material gerade so weit zu erhitzen, dass Atome die Partikel miteinander verschmelzen können, wodurch Dichte und Festigkeit erhöht werden, ohne dass es schmilzt und seine Form verliert.

Das Kernprinzip: Verschmelzen ohne Schmelzen

Sintern ist eine Wärmebehandlung, die auf einen Pulverpressling angewendet wird, um ihm Festigkeit und Integrität zu verleihen. Der Prozess verbindet Partikel miteinander, was zu einer Verdichtung und der Entfernung von Poren führt, die aus der anfänglichen Verdichtungsphase übrig geblieben sind.

Temperatur als treibende Kraft

Wärme liefert die notwendige Energie für die Atomdiffusion. Bei der Sintertemperatur werden Atome an den Kontaktpunkten zwischen Pulverpartikeln mobil. Sie wandern über Partikelgrenzen hinweg, wodurch die einzelnen Partikel verschmelzen und sich "Hälse" zwischen ihnen bilden.

Die Regel "Knapp unter dem Schmelzpunkt"

Der Prozess unterscheidet sich grundlegend vom Gießen. Die Temperatur muss hoch genug sein, um eine signifikante Diffusion zu ermöglichen, aber niedrig genug, um sicherzustellen, dass das Material im festen Zustand bleibt. Wenn die Temperatur den Schmelzpunkt erreicht, würde das Teil verflüssigt, seine Form verlieren und der Prozess würde fehlschlagen.

Was bestimmt die Sintertemperatur?

Die genaue Temperatur ist eine sorgfältig berechnete Variable, die von mehreren zusammenwirkenden Faktoren abhängt.

Das zu verarbeitende Material

Jedes Material hat eine einzigartige Temperatur, bei der die Atomdiffusion signifikant wird.

- Metalle: Eisenlegierungen werden oft zwischen 1120 °C und 1300 °C gesintert.

- Keramiken: Materialien wie Aluminiumoxid erfordern viel höhere Temperaturen, oft über 1600 °C.

- Kunststoffe: Polymere wie PTFE (Teflon) werden bei viel niedrigeren Temperaturen gesintert, typischerweise um 360 °C bis 380 °C.

Die gewünschte Enddichte

Höhere Temperaturen fördern im Allgemeinen eine schnellere Diffusion und führen zu einem dichteren Endteil mit geringerer Porosität. Für Anwendungen, die maximale mechanische Festigkeit erfordern, treiben die Bediener die Temperatur oft so hoch wie sicher möglich. Eine spezifische Referenz stellte fest, dass bei einem bestimmten Material eine volle Dichte bei 630 °C erreicht wurde, was zeigt, wie das Ziel die Temperatur bestimmt.

Die Verwendung von Additiven (Flüssigphasensintern)

Manchmal wird ein Pulver mit einem niedrigeren Schmelzpunkt in das Primärmaterial gemischt. Beim Erhitzen schmilzt dieses Additiv und wird zu einer flüssigen Phase, die in die Poren zwischen den festen Partikeln fließt. Diese Flüssigkeit beschleunigt die Diffusion und Bindung, was ein erfolgreiches Sintern bei einer niedrigeren Gesamttemperatur ermöglicht, was Energie und Zeit spart.

Die Kompromisse verstehen

Die Wahl der richtigen Temperatur ist ein Balanceakt. Die Folgen einer schlechten Auswahl sind erheblich.

Temperatur zu niedrig

Ist die Temperatur unzureichend, verläuft die Atomdiffusion träge. Dies führt zu einer schlechten Bindung zwischen den Partikeln, einer hohen Restporosität und einem Endprodukt mit minderwertigen mechanischen Eigenschaften wie geringer Festigkeit und Härte.

Temperatur zu hoch

Das Überschreiten der optimalen Temperatur birgt andere Risiken, selbst wenn Sie unter dem Schmelzpunkt bleiben. Die Hauptgefahr ist übermäßiges Kornwachstum. Dies kann das Material spröde machen und seine Festigkeit verringern. Es kann auch zu einem Verlust der Maßhaltigkeit führen, da das Teil durchhängt oder sich verzieht.

Die Rolle der Zeit

Sintern ist eine Funktion von Temperatur und Zeit. Ein ähnliches Maß an Verdichtung kann oft erreicht werden, indem eine niedrigere Temperatur über einen längeren Zeitraum angewendet wird. Dieser Kompromiss wird oft genutzt, um unerwünschtes Kornwachstum in Hochleistungsmaterialien zu verhindern.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Sintertemperatur ist immer an ein spezifisches Fertigungsziel gebunden.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und Festigkeit liegt: Sie werden wahrscheinlich eine Temperatur nahe dem Schmelzpunkt des Materials verwenden, möglicherweise in Kombination mit Druck (ein Prozess, der als "heißisostatisches Pressen" bekannt ist).

- Wenn Ihr Hauptaugenmerk auf Maßhaltigkeit für komplexe Formen liegt: Sie können eine etwas niedrigere Temperatur und eine längere Haltezeit verwenden, um das Risiko von Verformungen zu minimieren.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz liegt: Flüssigphasensintern kann eine effektive Strategie sein, um den Energieverbrauch zu senken, indem die erforderliche Prozesstemperatur reduziert wird.

Letztendlich geht es beim Beherrschen des Sinterprozesses darum, die Wärme präzise zu steuern, um ein loses Pulver in ein dichtes, festes und funktionsfähiges Bauteil umzuwandeln.

Zusammenfassungstabelle:

| Faktor | Einfluss auf die Sintertemperatur |

|---|---|

| Material | Metalle (z.B. Stahl): ~1120-1300°C; Keramiken (z.B. Aluminiumoxid): >1600°C; Kunststoffe (z.B. PTFE): ~360-380°C |

| Zieldichte | Höhere Dichte erfordert höhere Temperatur (z.B. volle Dichte bei 630°C für einige Materialien erreicht). |

| Additive | Flüssigphasensintern mit Additiven ermöglicht niedrigere Temperaturen. |

| Zeit vs. Temperatur | Niedrigere Temperatur kann mit längeren Haltezeiten verwendet werden, um ähnliche Ergebnisse zu erzielen und das Kornwachstum zu kontrollieren. |

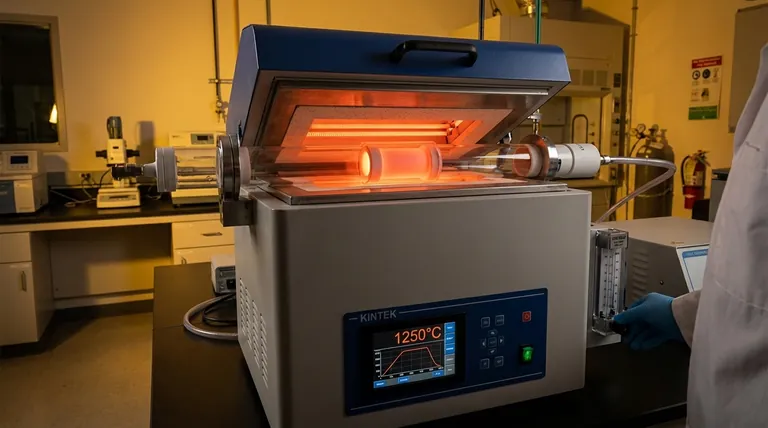

Erzielen Sie präzise Kontrolle über Ihren Sinterprozess mit KINTEK.

Ob Sie mit Metallen, Keramiken oder Spezialmaterialien arbeiten, die Auswahl und Aufrechterhaltung der korrekten Sintertemperatur ist entscheidend für die Erzielung der gewünschten Dichte, Festigkeit und Maßhaltigkeit Ihrer Komponenten. KINTEK ist spezialisiert auf Hochleistungs-Laboröfen und thermische Verarbeitungsanlagen, die die präzise Temperaturkontrolle und gleichmäßige Erwärmung liefern, die Ihre Sinteranwendungen erfordern.

Unsere Experten können Ihnen helfen, die richtige Ausrüstung zur Optimierung Ihrer Wärmebehandlung für maximale Effizienz und Produktqualität auszuwählen. Kontaktieren Sie noch heute unser Team, um Ihre spezifischen Sinteranforderungen zu besprechen und zu entdecken, wie die Lösungen von KINTEK die Fähigkeiten Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Hochdruck-Rohröfen für Laboratorien

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Was ist die Hochtemperatur von Keramikrohren? Von 1100°C bis 1800°C, wählen Sie das richtige Material

- Warum ist eine Aluminiumoxid-Keramikrohrhalterung für Experimente bei 1100°C notwendig? Gewährleistung von Datenintegrität und chemischer Inertheit

- Was ist der Hauptvorteil der Verwendung eines Rohrofens? Überlegene Temperatur- und Atmosphärenkontrolle erreichen

- Bei welcher Temperatur wird Aluminiumoxid aktiviert? Optimale Porosität für Adsorption freischalten

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung zur sicheren und effektiven Reinigung