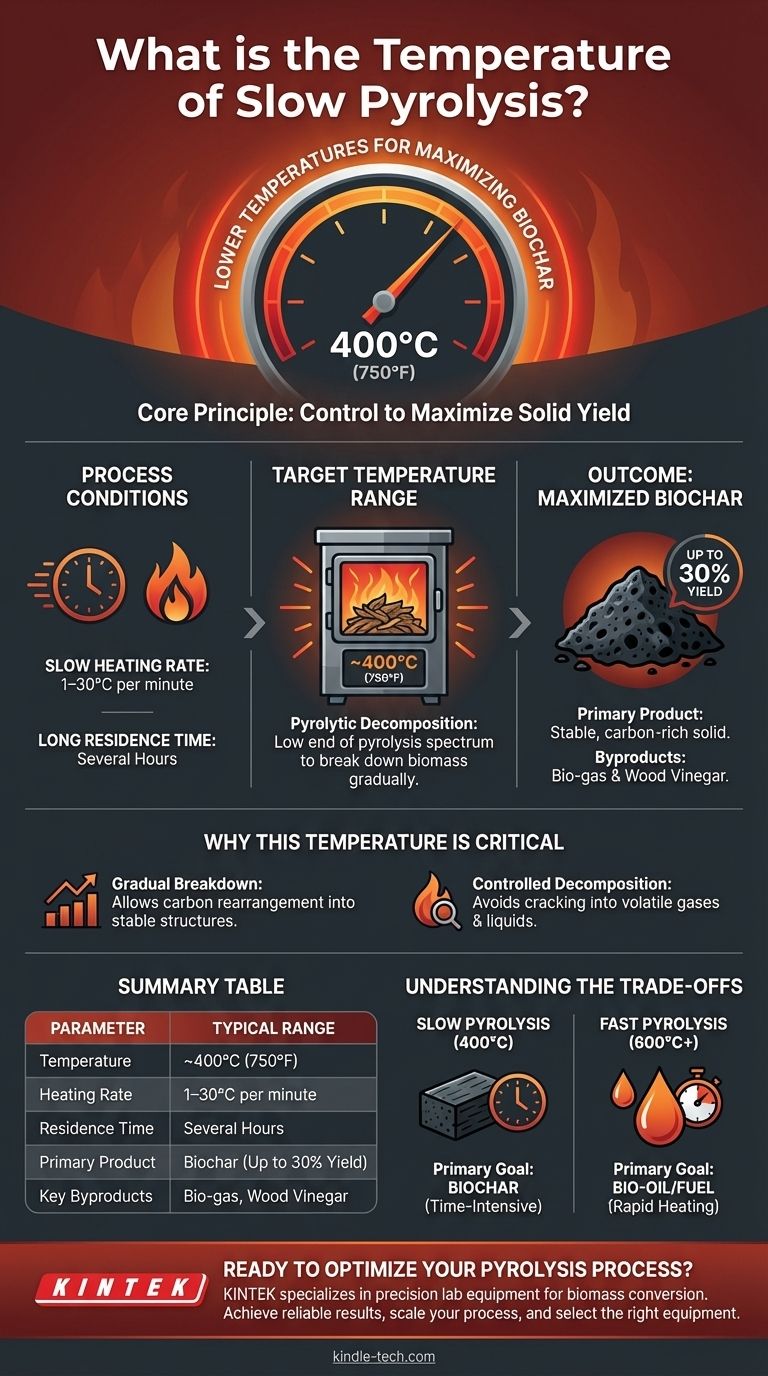

Kurz gesagt, die langsame Pyrolyse arbeitet bei niedrigeren Temperaturen, typischerweise um 400°C (ungefähr 750°F). Diese spezifische Temperatur wird, kombiniert mit einer langsamen Aufheizrate, gezielt gewählt, um die Produktion von fester Pflanzenkohle aus Biomasse zu maximieren.

Das Kernprinzip der langsamen Pyrolyse ist die Kontrolle. Durch die Verwendung einer niedrigeren Temperatur (~400°C) und die Ausdehnung des Prozesses über mehrere Stunden wird die Umwandlung des Einsatzmaterials in einen stabilen, kohlenstoffreichen Feststoff (Pflanzenkohle) gegenüber flüssigen oder gasförmigen Produkten priorisiert.

Die Rolle der Temperatur bei der langsamen Pyrolyse

Um die langsame Pyrolyse zu verstehen, muss man die Temperatur nicht als isolierte Zahl, sondern als kritischen Hebel betrachten, der das Endergebnis bestimmt. Sie wirkt zusammen mit der Aufheizrate und der Dauer, um die chemische Zersetzung des Materials grundlegend zu verändern.

Definition der Prozessbedingungen

Die langsame Pyrolyse ist ein thermischer Zersetzungsprozess, der in einer sauerstofffreien oder sauerstoffarmen Umgebung durchgeführt wird. Die definierenden Merkmale sind eine langsame Aufheizrate (typischerweise 1–30°C pro Minute) und eine lange Verweilzeit, die oft mehrere Stunden dauert.

Der Zieltemperaturbereich

Die pyrolytische Zersetzung findet bei etwa 400°C statt. Dies platziert sie am unteren Ende des gesamten Pyrolysespektrums, das bei anderen Methoden wie der schnellen Pyrolyse bis zu 900°C reichen kann. Diese geringere Wärmezufuhr ist eine bewusste Wahl.

Warum diese Temperatur entscheidend ist

Bei etwa 400°C zersetzen sich die organischen Materialien im Einsatzmaterial, wie z. B. Holz, allmählich. Diese kontrollierte Zersetzung ermöglicht es den Kohlenstoffatomen, sich zu stabilen, aromatischen Strukturen anzuordnen und so Pflanzenkohle zu bilden. Höhere Temperaturen würden dazu führen, dass diese Strukturen weiter zu flüchtigen Gasen und Flüssigkeiten zerfallen.

Wie Prozessbedingungen das Ergebnis bestimmen

Das Ziel der langsamen Pyrolyse unterscheidet sich grundlegend von dem anderer Pyrolyseverfahren. Das Ziel ist nicht Energie in Form von Gas oder flüssigem Brennstoff, sondern ein Feststoff mit spezifischen Eigenschaften.

Das Hauptprodukt: Pflanzenkohle

Das Hauptergebnis der langsamen Pyrolyse ist ein fester Kohlenstoffrückstand, auch bekannt als Pflanzenkohle oder Biokohle. Die Ausbeute dieses festen Produkts kann bis zu 30% des ursprünglichen Trockengewichts des Einsatzmaterials betragen.

Die Nebenprodukte

Obwohl Pflanzenkohle das Hauptziel ist, erzeugt der Prozess auch zwei wichtige Nebenprodukte. Das erste ist ein brennbares Biogas, das aufgefangen und verbrannt werden kann, um die zur Aufrechterhaltung des Pyrolyseprozesses erforderliche Energie zu liefern. Das zweite ist eine wässrige Flüssigkeit, die oft als Holzessig bezeichnet wird.

Maximierung der Feststoffausbeute

Die Kombination aus niedriger Temperatur und langer Dauer maximiert die Ausbeute an Pflanzenkohle. Sie gibt dem Einsatzmaterial Zeit, sich vollständig zu zersetzen, ohne den wertvollen Kohlenstoff aggressiv in die Gas- und Flüssigphasen zu verdampfen.

Die Kompromisse verstehen

Die Wahl der langsamen Pyrolyse beinhaltet die Akzeptanz eines klaren Satzes von Kompromissen. Der Prozess ist für ein bestimmtes Ergebnis optimiert, auf Kosten anderer.

Zeit vs. Produkt

Der bedeutendste Kompromiss ist die Geschwindigkeit. Die langsame Pyrolyse ist definitionsgemäß ein zeitintensiver Prozess, der Stunden dauert. Dies steht im direkten Gegensatz zur schnellen Pyrolyse, die in Sekunden abläuft.

Pflanzenkohle vs. Bio-Öl

Dieser Prozess ist darauf ausgelegt, Pflanzenkohle zu maximieren. Folglich minimiert er die Ausbeute an Bio-Öl (dem Hauptziel der schnellen Pyrolyse) und flüchtigen Gasen. Wenn Ihr Ziel flüssiger Brennstoff ist, ist dies die falsche Methode.

Abhängigkeit vom Einsatzmaterial

Die endgültigen Eigenschaften der Pflanzenkohle und anderer Produkte hängen stark vom ursprünglichen Einsatzmaterial und den genauen Prozessbedingungen ab. Diese Variabilität kann es schwierig machen, ein perfekt konsistentes Produkt ohne strenge Kontrollen herzustellen.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Temperatur und der optimale Prozess hängen vollständig von Ihrem gewünschten Endprodukt ab. Pyrolyse ist keine einzelne Methode, sondern eine Reihe von Techniken, die auf unterschiedliche Ergebnisse zugeschnitten sind.

- Wenn Ihr Hauptaugenmerk auf der Maximierung hochwertiger Pflanzenkohle liegt: Die langsame Pyrolyse bei einer niedrigeren Temperatur von etwa 400°C ist der richtige Ansatz.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von flüssigem Bio-Öl oder Brenngas liegt: Eine andere Methode, wie die schnelle Pyrolyse, die viel höhere Temperaturen (oft über 600°C) und schnelles Aufheizen verwendet, wäre erforderlich.

Letztendlich geht es bei der Auswahl der richtigen Temperatur darum, Ihr Ziel zu definieren und den thermischen Prozess zu wählen, der es zuverlässig erreicht.

Zusammenfassungstabelle:

| Parameter | Typischer Bereich für langsame Pyrolyse |

|---|---|

| Temperatur | ~400°C (750°F) |

| Aufheizrate | 1–30°C pro Minute |

| Verweilzeit | Mehrere Stunden |

| Hauptprodukt | Pflanzenkohle (bis zu 30% Ausbeute) |

| Wichtige Nebenprodukte | Biogas, Essigessenz (Holzessig) |

Sind Sie bereit, Ihren Pyrolyseprozess für maximale Pflanzenkohleausbeute zu optimieren?

Bei KINTEK sind wir auf Präzisionslaborgeräte für die Biomasseveredelung und thermische Prozesse spezialisiert. Ob Sie eine neue Pyrolysemethode entwickeln oder die Produktion skalieren – unsere Reaktoren und Steuerungssysteme sind darauf ausgelegt, die präzise Temperaturkontrolle und Prozesskonsistenz zu liefern, die Sie benötigen.

Wir helfen Ihnen dabei:

- Zuverlässige, reproduzierbare Ergebnisse durch präzises Temperaturmanagement zu erzielen.

- Ihren Prozess von der Laborforschung bis zur Pilotproduktion zu skalieren.

- Die richtige Ausrüstung für Ihr spezifisches Einsatzmaterial und Ihre Produktziele auszuwählen.

Lassen Sie uns Ihr Projekt besprechen. Kontaktieren Sie noch heute unsere Experten, um die perfekte Pyrolyselösung für Ihre Laboranforderungen zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Vertikaler Labortiegelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Was ist die Funktion eines Hochtemperatur-Schmelzofens beim Ausbrennen? Beherrschen Sie die Produktion von Aluminium-Schaum mit Präzision

- Wie läuft die Zirkoniumproduktion ab? Vom Erz zum Hochleistungsmetall & zur Keramik

- Was ist ein Drehrohrofen? Der ultimative Leitfaden für gleichmäßige Erwärmung & Mischung

- Bei welcher Temperatur beginnt die Holzpyrolyse? Steuern Sie den Prozess für Biokohle, Bioöl oder Synthesegas

- Warum wird ein Hochtemperatur-Muffelofen mit Mehrfachmessspitzen für ABO3-Perowskite verwendet? Erhalten Sie präzise Leitfähigkeitsdaten