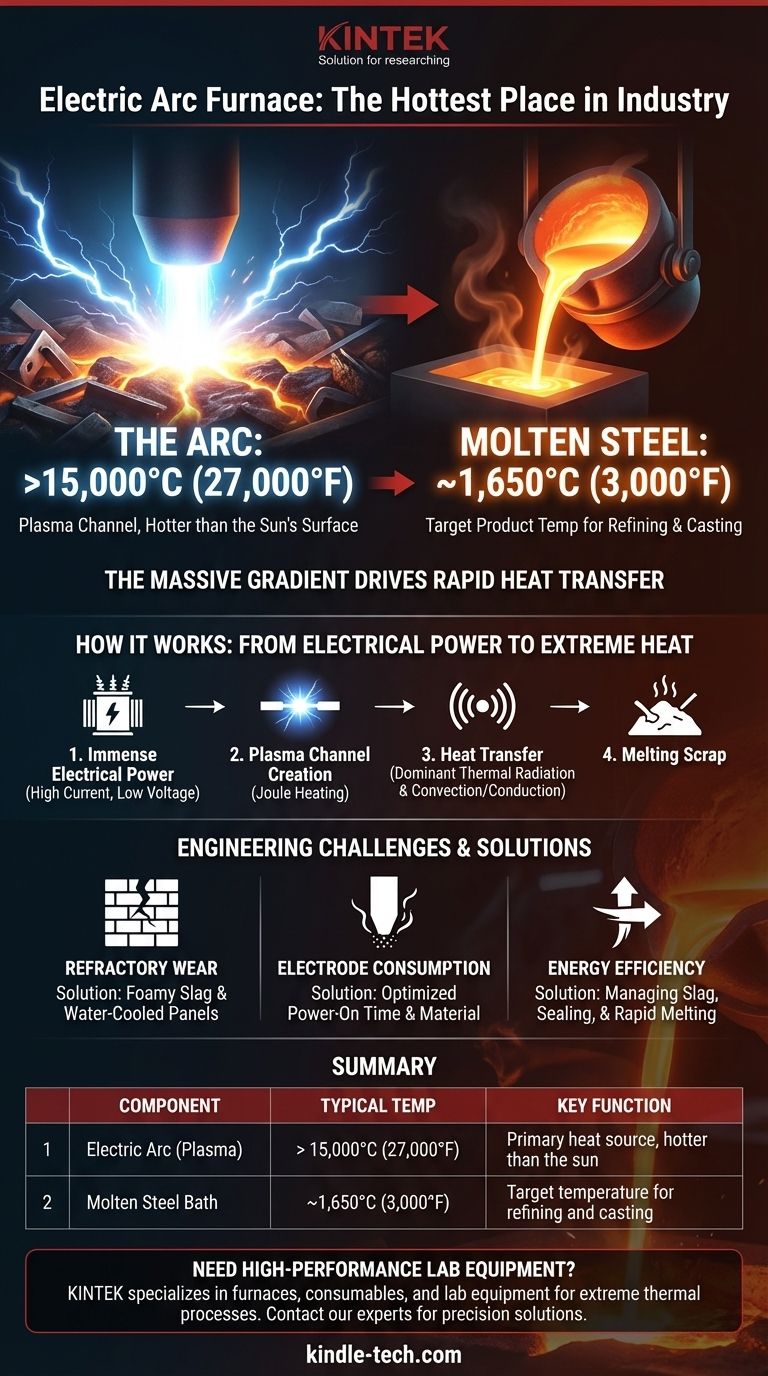

Die Temperatur des elektrischen Lichtbogens selbst ist erstaunlich. Der Lichtbogen in einem Elektrolichtbogenofen (EAF) ist ein Plasmakanal, der Temperaturen von über 15.000 °C (27.000 °F) erreichen kann. Dies ist deutlich heißer als die Oberfläche der Sonne, die etwa 5.500 °C beträgt, was ihn zu einer der heißesten Umgebungen macht, die in der Großindustrie verwendet werden.

Die zentrale Herausforderung in einem Elektrolichtbogenofen besteht nicht nur darin, hohe Temperaturen zu erreichen, sondern einen astronomisch heißen Plasmabogen präzise zu steuern, um seine Energie effizient in den Stahlschrott zu übertragen, ohne den Ofen selbst zu zerstören.

Lichtbogen vs. Stahl: Eine entscheidende Unterscheidung

Um den EAF-Prozess zu verstehen, müssen Sie zwischen der Temperatur des Lichtbogens und der Temperatur des geschmolzenen Stahls, den er erzeugt, unterscheiden. Der massive Unterschied zwischen diesen beiden Werten ist der gesamte Schlüssel zum Betrieb des Ofens.

Die Lichtbogentemperatur (~15.000 °C / 27.000 °F)

Dies ist die Temperatur der Plasmasäule selbst. Wenn ein massiver elektrischer Strom den Spalt zwischen der Graphitelektrode und dem Metallschrott überbrückt, ionisiert er das umgebende Gas und erzeugt einen Kanal aus überhitzter Materie.

Diese extreme Temperatur ist ein lokalisiertes Phänomen, das nur im unmittelbaren Pfad des Lichtbogens existiert.

Die Temperatur des geschmolzenen Stahlbades (~1.650 °C / 3.000 °F)

Dies ist die Zieltemperatur des tatsächlichen Produkts – des flüssigen Stahls. Der Stahl muss heiß genug für Raffinationsprozesse und für das Gießen in seine nächste Form sein.

Diese Temperatur wird während des gesamten Prozesses sorgfältig kontrolliert und überwacht, um sicherzustellen, dass der Endstahl die gewünschten chemischen Eigenschaften und Qualität aufweist.

Warum der massive Temperaturgradient wichtig ist

Der enorme Unterschied zwischen Lichtbogen und Stahl ist der Motor für einen unglaublich schnellen und effizienten Wärmeübergang.

Nach den Gesetzen der Thermodynamik fließt Wärme von einem heißeren Körper zu einem kälteren. Je größer der Temperaturunterschied (der Gradient), desto schneller fließt die Wärme. Der EAF nutzt dieses Prinzip, um Tonnen von kaltem Stahlschrott in bemerkenswert kurzer Zeit zu schmelzen.

Wie diese extreme Hitze erzeugt und übertragen wird

Die Erzeugung des Lichtbogens ist eine Brachialanwendung elektrotechnischer Prinzipien. Ziel ist es, elektrische Energie so effizient wie möglich in thermische Energie umzuwandeln.

Immense elektrische Leistung

Ein EAF verwendet sehr große Graphitelektroden, die in einen mit Schrott gefüllten Ofen abgesenkt werden. Ein leistungsstarker Transformator liefert diesen Elektroden Hochstrom-Niederspannungsleistung.

Erzeugung des Plasmakanals

Ein Lichtbogen wird zwischen den Elektrodenspitzen und dem Schrott initiiert. Die intensive elektrische Energie entreißt den Atomen in der Luft Elektronen und erzeugt einen stabilen, hochohmigen Plasmakanal, der brillant leuchtet.

Es ist der elektrische Widerstand dieses Plasmas, der die intensive Hitze erzeugt, ein Prinzip, das als Joulesche Erwärmung bekannt ist.

Die Dominanz der Wärmestrahlung

Der primäre Mechanismus der Wärmeübertragung in einem EAF ist die Wärmestrahlung. Der Lichtbogen wirkt wie eine Miniatursonne im Ofen und strahlt immense thermische Energie in alle Richtungen ab.

Diese Strahlung trifft auf den festen Schrott und erhitzt ihn über seinen Schmelzpunkt hinaus. Konvektion innerhalb der heißen Gase und direkte Leitung dort, wo der Lichtbogen das Metall physisch berührt, tragen ebenfalls bei, aber die Strahlung leistet den größten Teil der Arbeit.

Die technischen Herausforderungen extremer Hitze verstehen

Der Betrieb eines Geräts, das heißer ist als die Sonnenoberfläche, stellt erhebliche materialwissenschaftliche und technische Herausforderungen dar. Der gesamte Ofen ist darauf ausgelegt, diese zerstörerische Kraft zu handhaben und einzudämmen.

Verschleiß der Feuerfestmaterialien

Die Innenauskleidung des Ofens besteht aus speziellen hitzebeständigen Steinen, sogenannten Feuerfestmaterialien. Die intensive Strahlung des Lichtbogens zersetzt diese Auskleidung ständig, die regelmäßig repariert und ersetzt werden muss.

Die Bediener verwenden Techniken wie die Erzeugung einer „schaumigen Schlackenschicht“, um die Ofenwände teilweise vor der direkten Strahlung des Lichtbogens zu schützen und die Lebensdauer der Feuerfestmaterialien zu verlängern.

Elektrodenverbrauch

Die Spitzen der Graphitelektroden befinden sich im Herzen des Plasmas und verdampfen langsam durch die extreme Hitze. Elektroden sind ein großer Verbrauchskostenfaktor im EAF-Betrieb, und die Steuerung ihrer Verbrauchsrate ist eine Schlüsselkompetenz.

Energie- und thermische Effizienz

Obwohl der Prozess schnell ist, geht eine erhebliche Energiemenge verloren. Die Ofenwände sind mit wassergekühlten Paneelen ausgekleidet, um ein Schmelzen zu verhindern, wodurch kontinuierlich Wärme aus dem Prozess abgeführt wird.

Die Optimierung der „Einschaltzeit“, die Steuerung der Schaumschlacke und die Gewährleistung einer guten Abdichtung des Ofens sind entscheidend für die Maximierung der thermischen Effizienz.

Die richtige Wahl für Ihr Ziel treffen

Ihr Verständnis der Lichtbogentemperatur kann je nach Ziel unterschiedlich angewendet werden.

- Wenn Ihr Hauptaugenmerk auf dem Verständnis der Kernphysik liegt: Erkennen Sie, dass der EAF einen kontrollierten Plasmakanal nutzt, der heißer als die Sonnenoberfläche ist, um seine Arbeit zu verrichten.

- Wenn Ihr Hauptaugenmerk auf der operativen Realität liegt: Die zentrale Aufgabe besteht darin, die zerstörerische Kraft des Lichtbogens zu steuern, um die Ofenauskleidung und die Elektroden zu schützen und gleichzeitig den Wärmeübergang zum Stahl zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Prozesseffizienz liegt: Der immense Temperaturunterschied zwischen Lichtbogen und Schrott ist der Haupttreiber, der den EAF zu einer schnellen und effektiven Schmelztechnologie macht.

Letztendlich ist der Elektrolichtbogenofen ein Beweis für die Beherrschung eines der extremsten Materiezustände auf der Erde für die industrielle Produktion.

Zusammenfassungstabelle:

| Komponente | Typische Temperatur | Schlüsselfunktion |

|---|---|---|

| Elektrischer Lichtbogen (Plasma) | > 15.000 °C (27.000 °F) | Primäre Wärmequelle, heißer als die Sonnenoberfläche |

| Geschmolzenes Stahlbad | ~1.650 °C (3.000 °F) | Zieltemperatur für Raffination und Gießen |

Benötigen Sie Hochleistungs-Laborgeräte zur Untersuchung extremer thermischer Prozesse? KINTEK ist spezialisiert auf Öfen, Verbrauchsmaterialien und Laborgeräte, die für anspruchsvolle Anwendungen entwickelt wurden. Ob Ihre Forschung Hochtemperaturmaterialien oder Prozessoptimierung umfasst, unsere Lösungen sind auf Präzision und Langlebigkeit ausgelegt. Kontaktieren Sie noch heute unsere Experten über unser Kontaktformular, um die richtige Ausrüstung für die Anforderungen Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Muffelofen für Labor

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- Vertikaler Labortiegelofen

Andere fragen auch

- Wie beeinflusst die Heizrate den Schmelzpunkt? Vermeiden Sie ungenaue Messungen in Ihrem Labor

- Was ist der Unterschied zwischen einem Muffelofen und einem Trockenschrank? Wählen Sie das richtige Werkzeug für Ihren thermischen Prozess

- Was ist die Aufheizrate und wie beeinflusst sie eine Schmelzpunktmessung? Meistern Sie den Schlüssel zur präzisen thermischen Analyse

- Dehnt sich Metall beim Erhitzen oder Abkühlen aus? Die Wissenschaft der Wärmeausdehnung erklärt

- Was ist der Unterschied zwischen einem Muffelofen und einem normalen Ofen? Sicherstellung der Probenreinheit durch indirekte Beheizung