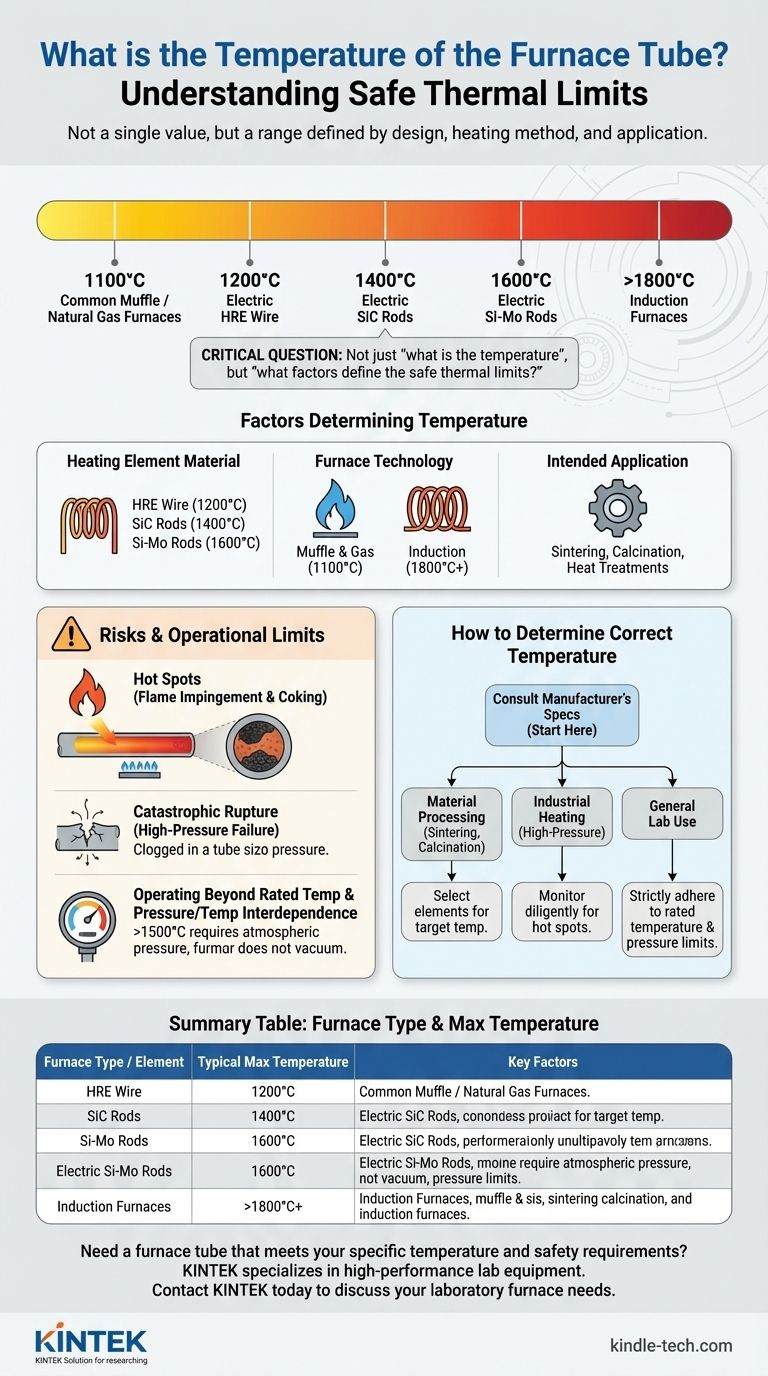

Die Temperatur eines Ofenrohrs ist kein einzelner Wert, sondern variiert erheblich je nach Aufbau des Ofens, der Heizmethode und dem Verwendungszweck. Die Temperaturen können von etwa 1100°C (2000°F) für gängige Muffel- oder Erdgasöfen bis zu 1600°C für spezialisierte elektrische Rohröfen reichen, wobei einige Induktionsofen sogar über 1800°C erreichen können. Die spezifischen Materialien, die für die Heizelemente und das Rohr selbst verwendet werden, sind die Hauptfaktoren, die seine maximal zulässige Betriebstemperatur bestimmen.

Die entscheidende Frage ist nicht einfach „Wie hoch ist die Temperatur“, sondern „Welche Faktoren definieren die sicheren thermischen Grenzen für ein bestimmtes Ofenrohr?“ Die Höchsttemperatur wird durch den grundlegenden Aufbau des Ofens bestimmt, aber ein katastrophales Versagen tritt oft weit unter dieser Grenze aufgrund lokalisierter „Hot Spots“ auf.

Faktoren, die die Temperatur des Ofenrohrs bestimmen

Der Begriff „Ofenrohr“ kann sich auf viele verschiedene Systeme beziehen, die jeweils eigene thermische Fähigkeiten haben. Die maximal erreichbare Temperatur ist ein direktes Ergebnis der zur Wärmeerzeugung verwendeten Technologie.

Die Rolle des Materials des Heizelements

Bei elektrischen Rohröfen ist das Material des Widerheizelements der Hauptbestimmungsfaktor für die Höchsttemperatur.

- HRE-Widerstandsdrähte: Diese Elemente ermöglichen typischerweise maximale Ofentemperaturen um 1200°C.

- Siliziumkarbidstäbe: Öfen, die diese Stäbe verwenden, können höhere Temperaturen erreichen, im Allgemeinen bis zu 1400°C.

- Silizium-Molybdän-Stäbe: Für anspruchsvollere Anwendungen ermöglichen diese Elemente Öfen das Erreichen von 1600°C.

Die Art der Ofentechnologie

Unterschiedliche Heizmethoden erzeugen sehr unterschiedliche thermische Umgebungen und werden für verschiedene Anwendungen genutzt.

- Muffel- und Erdgasöfen: Diese gängigen Ofentypen arbeiten typischerweise im Bereich von 1090°C bis 1100°C (ca. 2000°F).

- Induktionsofen: Diese Systeme nutzen Induktionserwärmung und können extreme Temperaturen von 1800°C oder höher erreichen, abhängig von der Konstruktion und dem zu erhitzenden Material.

Der Verwendungszweck

Die Temperatur wird gewählt, um einem bestimmten Prozess gerecht zu werden. Anwendungen wie das Sintern bei hohen Temperaturen, die Kalzinierung von Materialien und spezielle Wärmebehandlungen erfordern alle eine präzise und stabile Temperaturregelung auf diesen erhöhten Niveaus.

Risiken und Betriebsgrenzen verstehen

Allein die Kenntnis der Höchsttemperatur reicht für einen sicheren Betrieb nicht aus. Die tatsächliche Leistung und Sicherheit eines Ofenrohrs hängen davon ab, gleichmäßige Bedingungen aufrechtzuerhalten und seine konstruktionsbedingten Grenzen einzuhalten.

Die Gefahr von „Hot Spots“

Ein „Hot Spot“ (Überhitzungsstelle) ist ein lokalisierter Bereich am Rohr, der deutlich heißer ist als die umgebenden Oberflächen. Dies ist eine Hauptursache für unerwartetes Versagen des Rohrs.

Hot Spots können durch äußere Faktoren entstehen, wie z. B. Flammenauftreffen, bei dem die Flamme eines Brenners das Rohr direkt berührt. Sie können auch aus internen Problemen resultieren, wie z. B. Verkokung, bei der sich Kohlenstoffablagerungen an der Innenwand ansammeln, als Isolator wirken und dazu führen, dass sich die Wärme im Rohrmaterial staut.

Katastrophales Rohrversagen (Rohrruptur)

Bei industriellen Hochdrucköfen (Betrieb über 1.500 psig) kann die Folge eines Hot Spots eine Rohrruptur sein. Dieses Versagen ist kein einfaches Leck; es kann eine Explosion sein, die stark genug ist, um außerhalb des Feuerraums des Ofens nach außen zu dringen, was eine erhebliche Sicherheitsgefahr darstellt.

Betrieb über der Nenn-Temperatur

Jeder Ofen hat eine vom Hersteller angegebene Nenn-Temperatur. Der Versuch, den Ofen über diese Grenze hinaus zu betreiben, selbst für kurze Zeit, kann die strukturelle Integrität des Rohrs und der Heizelemente beeinträchtigen und zu vorzeitigem Ausfall führen.

Temperatur- und Druckabhängigkeit

Betriebsparameter sind oft miteinander verknüpft. Beispielsweise muss bei einigen Systemen, wenn die Ofenkörpertemperatur 1500°C überschreitet, das Ofenrohr bei normalem atmosphärischem Druck gehalten werden. Der Betrieb im Vakuum unter diesen Bedingungen ist untersagt, da dies unsichere Spannungen auf das Rohrmaterial ausüben kann.

So bestimmen Sie die richtige Temperatur für Ihre Anwendung

Beginnen Sie immer mit der Konsultation der Herstellerangaben für Ihr spezifisches Ofenmodell. Von dort aus hängt Ihr betrieblicher Fokus von Ihrem Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der Materialverarbeitung liegt (Sintern, Kalzinieren): Ihre erforderliche Prozesstemperatur bestimmt die Art des Ofens, den Sie benötigen, insbesondere einen mit Heizelementen (wie Silizium-Molybdän), der Ihre Zieltemperatur sicher erreichen und halten kann.

- Wenn Ihr Hauptaugenmerk auf industrieller Erwärmung liegt (z. B. in einem Hochdrucksystem): Ihre Priorität muss die sorgfältige Überwachung von Hot Spots sein, die durch Verkokung oder Flammenauftreffen verursacht werden, um einen katastrophalen Rohrausfall zu verhindern.

- Wenn Ihr Hauptaugenmerk auf allgemeinem Laborgebrauch liegt: Betreiben Sie den Ofen immer streng innerhalb der „Nenn-Temperatur“ und beachten Sie alle vom Hersteller angegebenen Sonderbedingungen, wie z. B. Druckbeschränkungen bei sehr hohen Temperaturen.

Das Verständnis der Faktoren, die die Grenzen Ihres Ofens definieren, ist der Schlüssel zu sicherer, effektiver und reproduzierbarer Hochtemperaturarbeit.

Zusammenfassungstabelle:

| Ofentyp / Element | Typische Max. Temperatur | Schlüsselfaktoren |

|---|---|---|

| Muffel / Erdgas | ~1100°C (2000°F) | Häufig für allgemeine Erwärmung |

| Elektrisch (HRE-Draht) | ~1200°C | Gut für Standard-Laboranwendungen |

| Elektrisch (SiC-Stäbe) | ~1400°C | Höhere Temperaturfähigkeit |

| Elektrisch (Si-Mo-Stäbe) | ~1600°C | Für anspruchsvolle Prozesse |

| Induktionsofen | 1800°C+ | Extreme Hitze für spezielle Anwendungen |

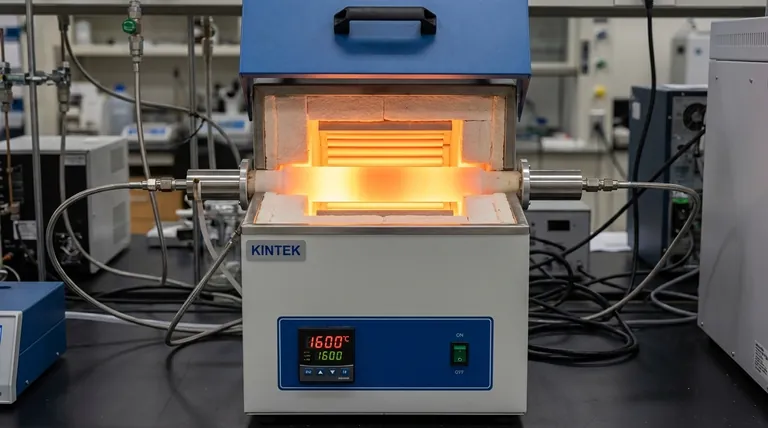

Benötigen Sie ein Ofenrohr, das Ihren spezifischen Temperatur- und Sicherheitsanforderungen entspricht?

KINTEK ist spezialisiert auf Hochleistungslaborgeräte, einschließlich Rohröfen mit präziser Temperaturkontrolle und robusten Sicherheitsfunktionen. Ob Ihre Anwendung Sintern, Kalzinieren oder allgemeines Laborheizen umfasst, unsere Experten helfen Ihnen bei der Auswahl des richtigen Systems, um effiziente, sichere und reproduzierbare Ergebnisse zu gewährleisten.

Kontaktieren Sie KINTEK noch heute, um Ihre Anforderungen an Laboröfen zu besprechen und die richtige Lösung für Ihre Forschungs- oder Produktionsprozesse zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Hochdruck-Rohröfen für Laboratorien

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Wie trägt ein Quarzrohr-Vakuumofen zum Kristallisationsprozess von Ag-dotierten Li-Argyrodit-Elektrolyten bei?

- Warum wird ein Quarzrohr-Ofen bei der thermischen Oxidation von MnCr2O4-Beschichtungen eingesetzt? Präzise selektive Oxidation freischalten

- Wie arbeiten ein Quarzrohrreaktor und ein Atmosphärenofen bei der Co@NC-Pyrolyse zusammen? Meisterhafte Präzisionssynthese

- Wie ermöglicht ein Hochtemperatur-Rohröfen die Phasenumwandlung von Aluminiumoxidprodukten? Beherrschen Sie die thermische Steuerung

- Welche Vorsichtsmaßnahmen sollten bei der Verwendung eines Rohrofens getroffen werden? Gewährleistung einer sicheren und effektiven Hochtemperaturverarbeitung