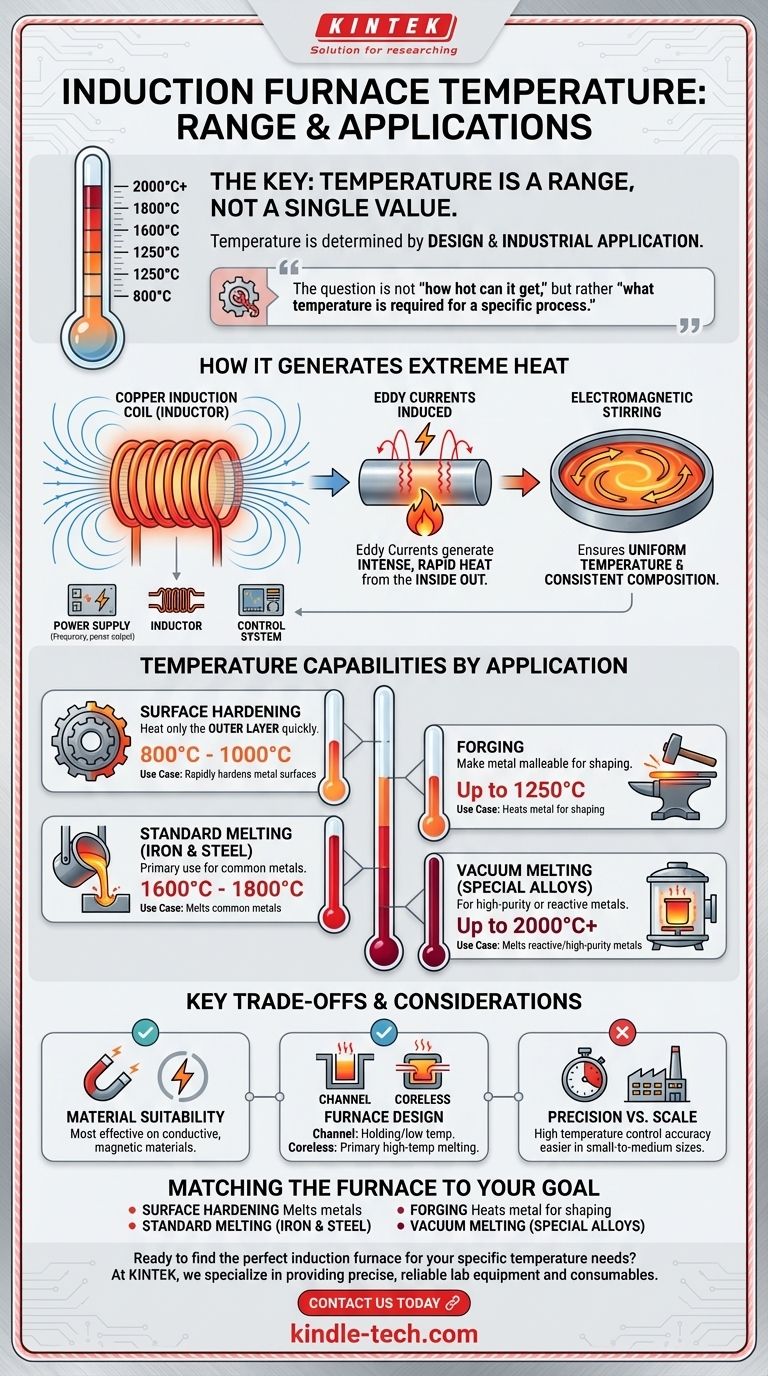

Die Temperatur eines Induktionsofens ist kein einzelner Wert, sondern ein Bereich, der durch seine Konstruktion und industrielle Anwendung bestimmt wird. Abhängig von der Aufgabe können die Betriebstemperaturen von 800°C für die Oberflächenhärtung bis über 2000°C (3632°F) für das Schmelzen spezieller Legierungen im Vakuum reichen. Die gängigsten Schmelzanwendungen, wie die für Eisen und Stahl, erfordern typischerweise Temperaturen zwischen 1600°C und 1800°C.

Die wichtigste Erkenntnis ist, dass die Temperaturfähigkeit eines Induktionsofens eine direkte Funktion seines Verwendungszwecks ist. Die Frage lautet nicht „Wie heiß kann er werden“, sondern „Welche Temperatur ist für einen bestimmten Prozess wie Schmieden, Schmelzen oder Oberflächenbehandlung erforderlich“.

Wie Induktionsöfen extreme Hitze erzeugen

Ein Induktionsofen verwendet keine externen Heizelemente wie ein herkömmlicher Ofen. Stattdessen erzeugt er die Wärme direkt im Material selbst, was zu hoher Effizienz und präziser Steuerung führt.

Das Prinzip der Induktion

Ein Induktionsofen nutzt ein starkes, durch eine Kupferspule erzeugtes Wechselmagnetfeld.

Wenn ein leitfähiges Material (wie Metall) in dieses Feld eingebracht wird, induziert es starke elektrische Ströme, bekannt als Wirbelströme, im Metall.

Der natürliche Widerstand des Materials gegen den Fluss dieser Wirbelströme erzeugt intensive und schnelle Wärme, wodurch es von innen heraus erhitzt und schließlich geschmolzen wird.

Der Vorteil des elektromagnetischen Rührens

Dasselbe Magnetfeld, das die Wärme erzeugt, bewirkt auch, dass das geschmolzene Metall gerührt wird.

Diese elektromagnetische Rührwirkung ist ein wesentlicher Vorteil, da sie eine sehr gleichmäßige Temperatur und eine konsistente chemische Zusammensetzung im gesamten Schmelzbad gewährleistet.

Kernkomponenten des Systems

Die Hauptkomponenten, die zusammenarbeiten, um diese Temperaturen zu erreichen, sind das Netzteil, eine Kupfer-Induktionsspule (Induktor) und ein Steuerungssystem. Die Frequenz und die Ausgangsleistung des Netzteils sind entscheidende Faktoren für die Bestimmung der Heizeffizienz und der Endtemperatur.

Temperaturfähigkeiten nach Anwendung

Die erforderliche Temperatur variiert erheblich je nach industriellem Prozess. Jeder Ofentyp ist dafür ausgelegt, in einem bestimmten Temperaturbereich effizient zu arbeiten.

Oberflächenhärtung

Bei Prozessen wie der Oberflächenhärtung besteht das Ziel darin, nur die äußere Schicht eines Metallteils sehr schnell zu erhitzen.

Induktionssysteme können die Oberfläche eines Werkstücks in nur wenigen Sekunden auf 800°C - 1000°C erhitzen, wodurch die Oberfläche gehärtet wird, ohne die Eigenschaften des Kerns zu beeinträchtigen.

Schmieden

Das Erhitzen von Metall, um es für das Schmieden formbar zu machen, erfordert niedrigere Temperaturen als das Schmelzen.

Ein typischer Induktionsofen für Schmiedeanwendungen arbeitet bei Temperaturen bis zu 1250°C.

Standardschmelzen (Eisen & Stahl)

Das Schmelzen gängiger Metalle wie Gusseisen und Stahllegierungen ist ein Hauptanwendungsgebiet für Induktionsöfen.

Diese Öfen sind dafür ausgelegt, Temperaturen von bis zu 1650°C zu erreichen und zu halten, wobei einige je nach Einsatzmaterial und Spulenkopplung sogar 1800°C überschreiten können.

Spezial- und Vakuumeinschmelzen

Für hochreine Metalle oder reaktive Legierungen wird das Schmelzen im Vakuum durchgeführt, um Verunreinigungen zu vermeiden.

Vakuuminduktionsschmelzöfen (VIM) sind Spezialgeräte, die die höchsten Temperaturen erreichen können, oft bis zu 2000°C.

Verständnis der wichtigsten Kompromisse

Obwohl leistungsstark, sind Induktionsöfen keine universelle Lösung. Ihre Leistung und Eignung hängen von mehreren Faktoren ab.

Materialeignung

Die Induktionserwärmung ist bei elektrisch leitfähigen und idealerweise magnetischen Materialien am effektivsten. Die Effizienz der Erwärmung hängt von den spezifischen elektrischen und magnetischen Eigenschaften des bearbeiteten Metalls ab.

Ofenkonstruktion

Für verschiedene Aufgaben gibt es unterschiedliche Ofenkonstruktionen. Ein Kanalofen wird beispielsweise oft verwendet, um geschmolzenes Metall auf Temperatur zu halten oder niedrigschmelzende Legierungen wie Aluminium zu schmelzen. Ein kernloser Induktionsofen wird häufiger für das primäre Schmelzen von Hochtemperaturlegierungen wie Stahl verwendet.

Präzision vs. Maßstab

Ein wesentlicher Vorteil der Induktion ist ihre hohe Temperaturregelgenauigkeit und der geringe Temperaturunterschied zwischen dem Kern und der Oberfläche des Materials. Diese Präzision lässt sich in kleinen bis mittelgroßen Öfen am einfachsten handhaben. Die Skalierung auf sehr große Volumina kann neue Komplexitäten mit sich bringen.

Den Ofen auf Ihr Ziel abstimmen

Um die richtige Ausrüstung auszuwählen, müssen Sie zunächst Ihr thermisches Prozessziel definieren.

- Wenn Ihr Hauptaugenmerk auf Oberflächenbehandlung oder Einsatzhärtung liegt: Sie benötigen ein Hochfrequenzsystem, das für schnelle, lokale Erwärmung bis 1000°C ausgelegt ist.

- Wenn Ihr Hauptaugenmerk auf dem Schmieden von Stahl liegt: Ein Ofen, der auf eine konstante Massetemperatur von etwa 1250°C optimiert ist, ist das richtige Werkzeug.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von Eisen-, Stahl- oder Kupferlegierungen liegt: Ihr System muss robust genug sein, um kontinuierlich im Bereich von 1600°C bis 1800°C zu arbeiten.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen reaktiver Metalle oder Superlegierungen liegt: Für Reinheit und Leistung ist ein spezieller Vakuuminduktionsofen erforderlich, der 2000°C erreichen kann.

Letztendlich ist die Temperatur eines Induktionsofens eine präzise konstruierte Variable, die darauf zugeschnitten ist, die Anforderungen einer bestimmten industriellen Aufgabe zu erfüllen.

Zusammenfassungstabelle:

| Anwendung | Typischer Temperaturbereich | Hauptanwendungsfall |

|---|---|---|

| Oberflächenhärtung | 800°C - 1000°C | Härtet Metalloberflächen schnell |

| Schmieden | Bis zu 1250°C | Erhitzt Metall zum Formen |

| Standardschmelzen (Eisen/Stahl) | 1600°C - 1800°C | Schmilzt gängige Metalle |

| Vakuumeinschmelzen (Speziallegierungen) | Bis zu 2000°C+ | Schmilzt reaktive/hochreine Metalle |

Bereit, den perfekten Induktionsofen für Ihre spezifischen Temperaturanforderungen zu finden? Bei KINTEK sind wir darauf spezialisiert, präzise, zuverlässige Laborgeräte und Verbrauchsmaterialien für alle Ihre thermischen Prozessanforderungen bereitzustellen. Egal, ob Sie Oberflächen härten, Metalle schmieden oder spezielle Legierungen schmelzen, unsere Experten helfen Ihnen bei der Auswahl des idealen Ofens für Ihre Anwendung. Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und herauszufinden, wie KINTEK die Effizienz und die Ergebnisse Ihres Labors verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Wofür werden Induktionsöfen eingesetzt? Präzisionsschmelzen und Wärmebehandlung für die moderne Metallurgie

- Kann ein Induktionsofen Titan schmelzen? Die Herausforderung des Schmelzens reaktiver Metalle meistern

- Was ist die Frequenz eines Induktionsschmelzofens? Optimieren Sie Ihren Schmelzprozess mit der richtigen Frequenz

- Welche Rolle spielt ein Hochvakuum-Induktionsschmelzofen bei der Herstellung reaktiver Legierungen? Präzision für Fe-Cr-Al-Legierungen

- Was ist das VAR-Verfahren in der Stahlherstellung? Erreichen Sie überlegene Metallreinheit für kritische Anwendungen

- Wie steuert man die Hitze eines Induktionserhitzers? Leistung, Frequenz & Tastverhältnis meistern

- Welche technischen Vorteile bietet die Verwendung eines Vakuuminduktionsofens zur Herstellung von Zirkoniumlegierungen mit Chrom-Sekundärphasenteilchen (SPPs)?

- Was ist ein Beispiel für Induktionserwärmung? Entdecken Sie die Kraft der berührungslosen Hitze