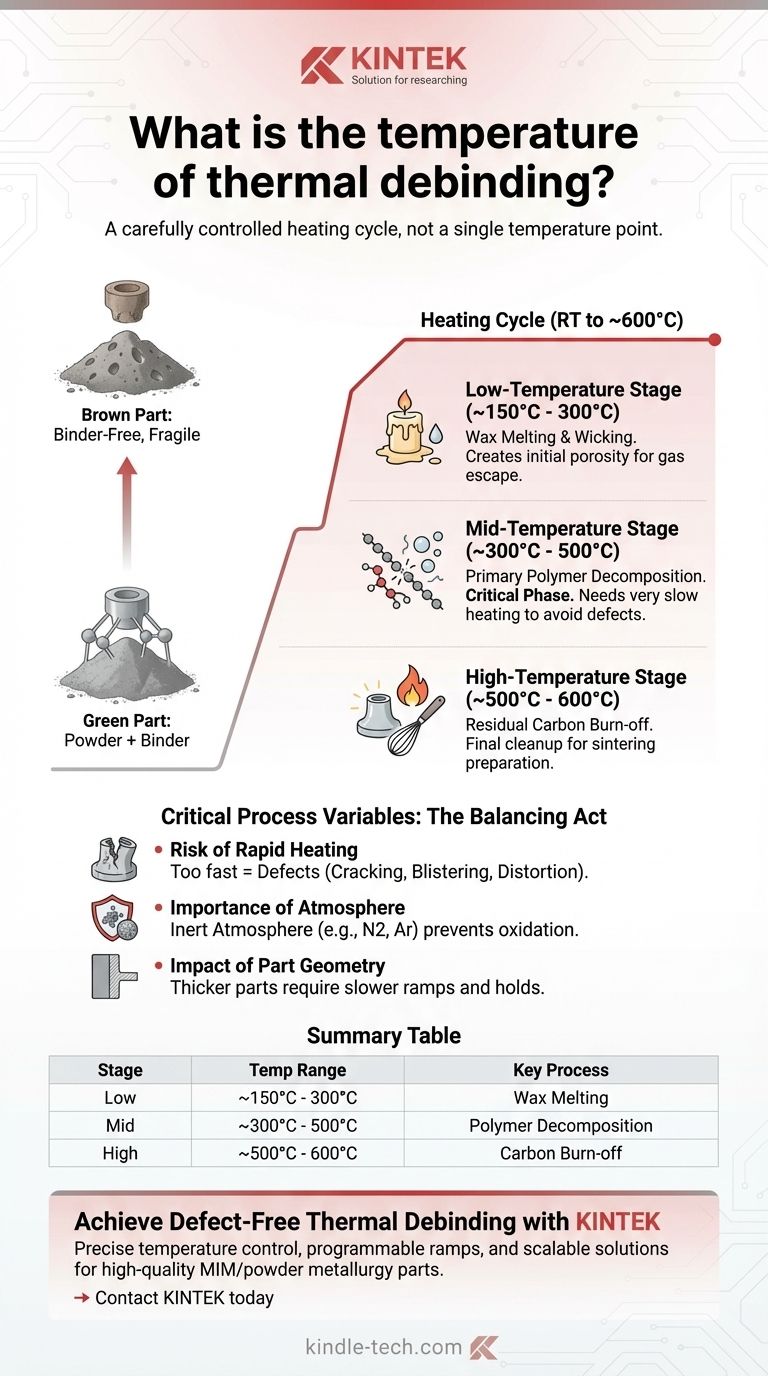

Beim thermischen Entbindern wird der Prozess nicht auf eine einzige Temperatur eingestellt, sondern beinhaltet einen sorgfältig kontrollierten Heizzyklus, der typischerweise von Raumtemperatur bis etwa 600°C (1112°F) reicht. Dieser mehrstufige Prozess ist darauf ausgelegt, den Polymerbinder systematisch aus dem "Grünteil" zu entfernen, ohne vor dem endgültigen Sinterprozess Fehler zu verursachen.

Die Kernherausforderung beim thermischen Entbindern besteht nicht nur darin, eine Zieltemperatur zu erreichen, sondern die Heizrate durch verschiedene Temperaturzonen zu steuern. Eine langsame, kontrollierte Rampe ist unerlässlich, damit die Zersetzungsgase des Binders entweichen können, ohne einen internen Druck aufzubauen, der das zerbrechliche Teil reißen oder verformen könnte.

Der Zweck des thermischen Entbinderns

Das thermische Entbindern ist ein kritischer Schritt in pulvermetallurgischen Prozessen wie dem Metallspritzguss (MIM). Es dient einer primären Funktion: der Entfernung des "Binders", einer Mischung aus Polymeren und Wachsen, die als temporärer Klebstoff dient.

Dieser Binder verleiht dem Bauteil im anfänglichen, ungesinterten Zustand, oft als "Grünteil" bezeichnet, seine Form und Handhabungsfestigkeit. Bevor die Metallpartikel im Hochtemperatursinterofen miteinander verschmolzen werden können, muss dieser Binder vollständig und sauber entfernt werden.

Die Phasen des Binder-Ausbrennens

Der Prozess ist eine Reise durch verschiedene Temperaturzonen, wobei jede Phase auf eine andere Komponente des Bindersystems abzielt. Das endgültige Temperaturprofil hängt stark vom verwendeten spezifischen Binder und der Geometrie des Teils ab.

Niedertemperaturphase (~150°C - 300°C)

In dieser Anfangsphase beginnen die Komponenten des Binders mit dem niedrigsten Schmelzpunkt, oft Wachse, zu schmelzen und an die Oberfläche zu gelangen oder zu verdampfen.

Dies ist ein entscheidender Schritt, da er ein Netzwerk von Poren im Inneren des Teils öffnet. Diese Porosität dient als Fluchtweg für die Gase, die in der nächsten, aggressiveren Phase erzeugt werden.

Mitteltemperaturphase (~300°C - 500°C)

Dies ist die kritischste und risikoreichste Phase des Entbinderns. In dieser Phase unterliegt das primäre Strukturpolymer des Bindersystems einer thermischen Zersetzung, wobei es in gasförmige Nebenprodukte zerfällt.

Die Heizrate muss hier extrem langsam sein. Steigt die Temperatur zu schnell an, übersteigt die Rate der Gasentwicklung die Rate, mit der sie durch das Porennetzwerk entweichen kann, was zu einem Versagen des Teils führt.

Hochtemperaturphase (~500°C - 600°C)

Diese letzte Phase dient als Reinigungsphase. Der Ofen wird bei dieser höheren Temperatur gehalten, um sicherzustellen, dass jeglicher Restkohlenstoff, der vom zersetzten Polymer zurückbleibt, vollständig verbrannt wird.

Der Abschluss dieser Phase ist entscheidend für die Erzielung guter Materialeigenschaften und die Vermeidung von Verunreinigungen im nachfolgenden Sinterprozess. Danach wird das Bauteil als "Braunteil" bezeichnet – extrem zerbrechlich, aber binderfrei.

Die Kompromisse verstehen: Kritische Prozessvariablen

Ein erfolgreiches Entbindern ist ein Balanceakt. Das einfache Einstellen des Ofens auf 600°C würde zu einem katastrophalen Versagen führen. Sie müssen den gesamten Zyklus steuern.

Das Risiko einer schnellen Erwärmung

Die häufigste Ursache für Defekte ist eine zu schnelle Heizrate. Dies schließt Zersetzungsgase ein, was zu einem Aufbau von internem Druck führt, der verursachen kann:

- Rissbildung: Das Teil bricht buchstäblich unter Druck.

- Blasenbildung: Gastaschen bilden Blasen auf der Oberfläche des Teils.

- Verformung: Das Teil sackt ab oder verzieht sich aus seiner beabsichtigten Form.

Die Bedeutung der Atmosphäre

Das thermische Entbindern wird selten in Umgebungsluft durchgeführt, da dies die feinen Metallpulver oxidieren würde. Der Prozess wird typischerweise in einer inerten Atmosphäre (wie Stickstoff oder Argon) oder einem Vakuum durchgeführt.

Diese kontrollierte Atmosphäre hilft, die Bindernebenprodukte abzuführen und, was am wichtigsten ist, schützt die Metallpartikel vor Oxidation, bis sie zum Sintern bereit sind.

Der Einfluss der Teilegeometrie

Dicke oder große Teile sind deutlich schwieriger zu entbindern als dünnwandige Teile. Es dauert viel länger, bis die Wärme zum Kern eines dicken Abschnitts vordringt.

Darüber hinaus ist der Fluchtweg für die Zersetzungsgase viel länger. Aus diesem Grund erfordern dickere Teile viel langsamere Heizrampen und können verlängerte "Haltezeiten" bei bestimmten Temperaturen erfordern, um den Prozess ins Gleichgewicht kommen zu lassen.

Die richtige Wahl für Ihren Prozess treffen

Der ideale thermische Entbinderungszyklus ist spezifisch für Ihren Binder, Ihr Material und Ihre Teilegeometrie. Allgemeine Prinzipien können jedoch Ihren Ansatz leiten.

- Wenn Ihr Hauptaugenmerk auf der Teileintegrität liegt: Priorisieren Sie eine langsame, konservative Heizrate, insbesondere zwischen 300°C und 500°C, wo der Großteil des Binders zersetzt wird.

- Wenn Ihr Hauptaugenmerk auf der Bearbeitung dickwandiger Teile liegt: Implementieren Sie ein noch langsameres Heizprofil und erwägen Sie das Hinzufügen isothermer Haltezeiten unterhalb und während der Hauptzersetzungsphase, um einen gleichmäßigen Ausbrand vom Kern zur Oberfläche zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Prozessoptimierung und Geschwindigkeit liegt: Etablieren Sie zunächst einen zuverlässigen, fehlerfreien Basiszyklus und erhöhen Sie dann vorsichtig die Rampenraten in kleinen Schritten, wobei Sie die Teilequalität bei jedem Schritt validieren.

Letztendlich wird ein erfolgreiches thermisches Entbindern durch Geduld und präzise Kontrolle erreicht, nicht nur durch das Erreichen einer Endtemperatur.

Zusammenfassungstabelle:

| Phase | Temperaturbereich | Schlüsselprozess | Kritischer Faktor |

|---|---|---|---|

| Niedertemperatur | ~150°C - 300°C | Schmelzen/Verdampfen von niedrigschmelzenden Wachsen | Erzeugt anfängliche Porosität für Gasaustritt |

| Mitteltemperatur | ~300°C - 500°C | Zersetzung des primären Polymerbinders | Langsame Heizrate ist entscheidend, um Defekte zu vermeiden |

| Hochtemperatur | ~500°C - 600°C | Ausbrennen von Restkohlenstoff | Gewährleistet ein sauberes Teil für das Sintern |

Fehlerfreies thermisches Entbindern mit KINTEK erreichen

Die präzisen Temperaturzyklen und Heizraten beim thermischen Entbindern sind entscheidend für die Herstellung hochwertiger Metallspritzguss- (MIM) oder pulvermetallurgischer Teile. KINTEK ist spezialisiert auf Laboröfen und thermische Verarbeitungslösungen, die für die anspruchsvolle Kontrolle beim Entbindern und Sintern entwickelt wurden.

Unser Fachwissen und unsere Ausrüstung helfen Ihnen dabei:

- Defekte vermeiden: Präzise Temperaturregelung und programmierbare Rampen minimieren das Risiko von Rissbildung, Blasenbildung und Verformung.

- Anspruchsvolle Geometrien verarbeiten: Optimieren Sie Zyklen für dickwandige oder komplexe Teile mit zuverlässiger, gleichmäßiger Erwärmung.

- Ihren Prozess skalieren: Von Forschung und Entwicklung bis zur Produktion finden Sie die richtige Ofenlösung für Ihren Durchsatz und Ihre Qualitätsanforderungen.

Bereit, Ihren Entbinderungsprozess zu optimieren? Lassen Sie sich von unseren Experten bei der Auswahl der idealen thermischen Verarbeitungsgeräte helfen. Kontaktieren Sie KINTEK noch heute, um die spezifischen Anforderungen Ihres Labors zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Funkenplasmagesinterter Ofen SPS-Ofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

Andere fragen auch

- Was ist der Unterschied zwischen einem Laborofen und einem Ofen (Schmelzofen)? Wählen Sie das richtige Werkzeug für Ihren thermischen Prozess

- Was ist der Nutzen eines elektrischen Muffelofens? Erreichen Sie reine, hochtemperaturgestützte Prozesse

- Was ist der Unterschied zwischen einem Trockenschrank und einem Hochtemperaturofen im Labor? Wählen Sie das richtige Werkzeug für den Wärmebedarf Ihres Labors

- Wofür wird ein Ofen im Labor verwendet? Erschließen Sie die Materialtransformation für Ihre Forschung

- Was ist der thermische Entbinderungsprozess? Ein Leitfaden zur sicheren Binderentfernung für MIM & Keramik