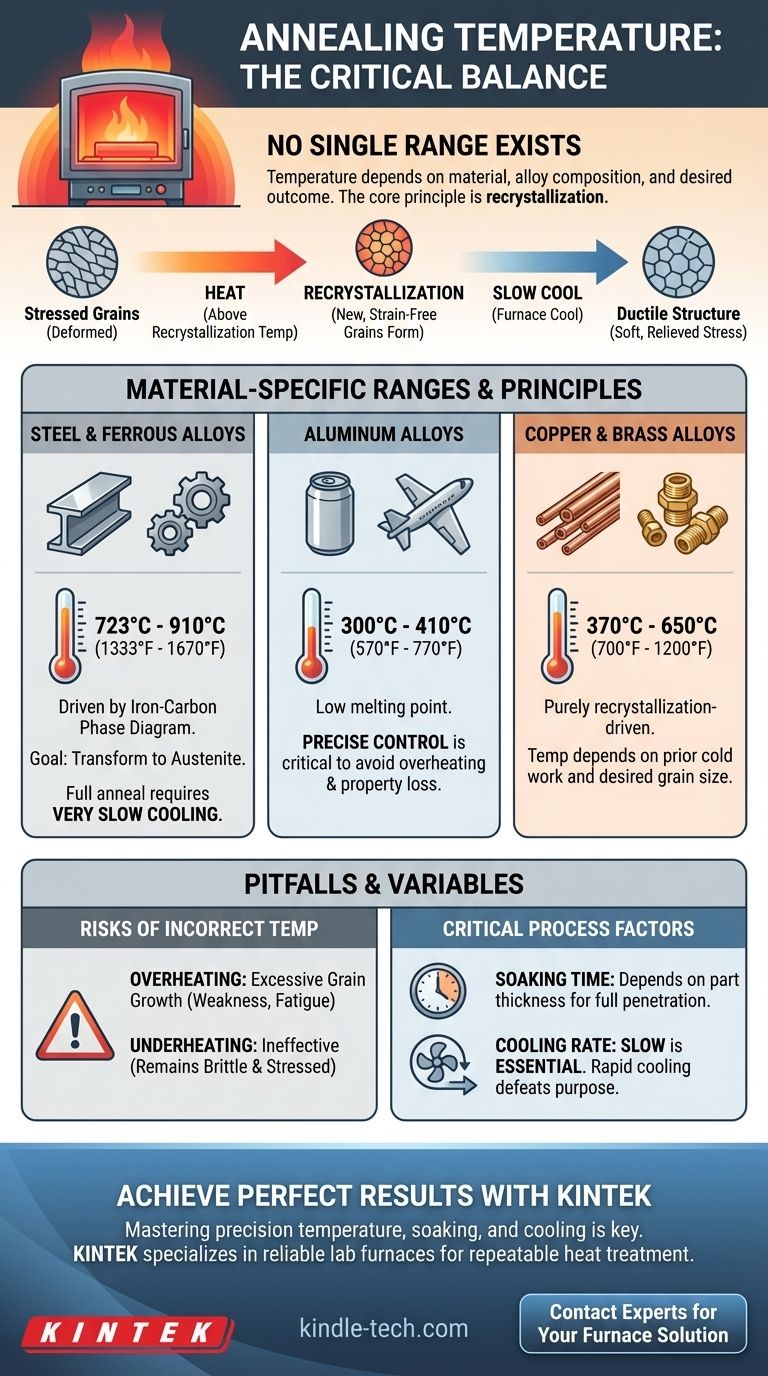

Entscheidend ist, dass es keinen einzigen Temperaturbereich für das Glühen gibt. Die korrekte Temperatur hängt vollständig vom spezifischen zu wärmebehandelnden Material, seiner Legierungszusammensetzung und dem gewünschten Ergebnis ab. Für Stähle liegt dieser typischerweise zwischen 723°C und 910°C (1333°F und 1670°F), während er für Aluminiumlegierungen nur 300°C bis 410°C (570°F bis 770°F) betragen kann.

Das Kernprinzip des Glühens besteht nicht darin, eine magische Zahl zu erreichen, sondern darin, ein Material über seine Rekristallisationstemperatur zu erhitzen und es dann langsam abzukühlen. Dieser Prozess repariert die innere Kristallstruktur des Materials, baut Spannungen ab und erhöht seine Duktilität.

Das Kernprinzip: Was Glühen bewirkt

Auf mikroskopischer Ebene ist Glühen ein Prozess der Erholung und Reparatur. Es kehrt die Auswirkungen der Kaltverfestigung um, die auftritt, wenn ein Metall gebogen, geschmiedet oder bearbeitet wird.

Abbau innerer Spannungen

Wenn Sie ein Stück Metall biegen, ändern Sie nicht nur seine Form; Sie verformen seine innere Kristallstruktur, bekannt als Körner. Dies erzeugt eine hohe Dichte von Defekten, den sogenannten Versetzungen, die das Material härter, spröder und voller innerer Spannungen machen.

Die Rolle der Temperatur

Wärme liefert die thermische Energie, die für die Bewegung der Atome im Kristallgitter notwendig ist. Mit steigender Temperatur nimmt diese atomare Beweglichkeit erheblich zu.

Rekristallisation: Die Schlüsseltransformation

Das wichtigste Ereignis während des Glühens ist die Rekristallisation. Dies ist der Punkt, an dem sich neue, spannungsfreie Körner bilden und wachsen und die alten, verformten Körner verbrauchen. Damit das Glühen wirksam ist, muss die Temperatur hoch genug sein, um diesen Prozess einzuleiten und abzuschließen.

Warum die Temperatur je nach Material variiert

Die Rekristallisationstemperatur ist eine einzigartige Eigenschaft jedes Materials, weshalb die Glühtemperaturen so drastisch unterschiedlich sind.

Stahl und Eisenlegierungen

Für Stahl werden die Glühtemperaturen präzise durch das Eisen-Kohlenstoff-Phasendiagramm bestimmt. Ziel ist es oft, den Stahl über seine obere kritische Temperatur (A3 oder Acm) zu erhitzen, um seine Struktur in eine einheitliche Phase namens Austenit umzuwandeln.

Ein Weichglühen für einen typischen Kohlenstoffstahl beinhaltet das Erhitzen auf etwa 30-50°C (50-90°F) über diesen kritischen Punkt, das Halten bei dieser Temperatur und anschließend das extrem langsame Abkühlen im Ofen. Dies erzeugt eine weiche, duktile und grobe Perlitstruktur.

Kupfer- und Messinglegierungen

Kupfer und seine Legierungen, wie Messing, unterliegen nicht den gleichen Phasenumwandlungen wie Stahl. Ihr Glühen dreht sich ausschließlich um die Rekristallisation.

Der typische Glühtemperaturbereich für reines Kupfer liegt zwischen 370°C und 650°C (700°F und 1200°F). Die genaue Temperatur hängt vom Grad der vorherigen Kaltverformung und der gewünschten endgültigen Korngröße ab.

Aluminiumlegierungen

Aluminium hat einen viel niedrigeren Schmelzpunkt, daher sind seine Glühtemperaturen ebenfalls deutlich niedriger. Der Bereich liegt im Allgemeinen zwischen 300°C und 410°C (570°F und 770°F).

Die Temperaturkontrolle ist bei Aluminium besonders kritisch, da Überhitzung leicht zu einem Verlust der mechanischen Eigenschaften oder sogar zu teilweisem Schmelzen führen kann.

Die Kompromisse und Fallstricke verstehen

Das Erreichen des korrekten Glühergebnisses erfordert ein präzises Gleichgewicht von Temperatur, Zeit und Abkühlgeschwindigkeit. Wenn einer dieser Faktoren falsch ist, kann das Werkstück ruiniert werden.

Das Risiko der Überhitzung

Das Überschreiten der optimalen Glühtemperatur ist gefährlich. Es kann zu übermäßigem Kornwachstum führen, bei dem die neu gebildeten Kristalle zu groß werden. Dies reduziert die Festigkeit, Zähigkeit und Ermüdungslebensdauer des Materials erheblich. In extremen Fällen kann es zu dauerhaften Schäden oder zum Schmelzen kommen.

Das Problem der Unterhitzung

Wenn die Temperatur zu niedrig ist – unterhalb des Rekristallisationspunktes des Materials – schlägt der Glühprozess einfach fehl. Die inneren Spannungen aus der Kaltverfestigung werden nicht abgebaut, und das Material bleibt hart und spröde.

Der Einfluss der Haltezeit

Halten bezieht sich auf das Halten des Materials bei der Zieltemperatur. Die benötigte Zeit hängt von der Dicke und Masse des Teils ab. Ein dickes Bauteil benötigt eine längere Haltezeit, um sicherzustellen, dass die Wärme vollständig in seinen Kern eindringt und die gesamte Struktur umgewandelt wird.

Die kritische Rolle der Abkühlgeschwindigkeit

Für die meisten Glühprozesse (insbesondere ein Weichglühen bei Stahl) ist eine sehr langsame Abkühlgeschwindigkeit unerlässlich. Schnelles Abkühlen, wie z.B. Abschrecken in Luft oder Wasser, führt zu erneuten Spannungen und härtet das Material, was den Zweck des Glühens zunichtemacht. Die Standardpraxis besteht darin, das Teil über viele Stunden langsam mit dem Ofen abkühlen zu lassen.

Die richtige Wahl für Ihr Ziel treffen

Um die korrekten Glühparameter zu bestimmen, müssen Sie zuerst Ihr Material und Ihr Ziel definieren.

- Wenn Ihr Hauptaugenmerk auf der Bearbeitung von Stahl liegt: Konsultieren Sie das Eisen-Kohlenstoff-Phasendiagramm für Ihre spezifische Stahlsorte, um deren kritische Temperaturen (A1, A3, Acm) als Leitfaden zu identifizieren.

- Wenn Ihr Hauptaugenmerk auf Nichteisenmetallen wie Kupfer oder Aluminium liegt: Ziehen Sie ein zuverlässiges metallurgisches Handbuch oder das Datenblatt des Materiallieferanten für bewährte Temperaturbereiche für diese spezifische Legierung heran.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Weichheit und Duktilität liegt: Sie führen wahrscheinlich ein Weichglühen durch, das ein Erhitzen über die obere kritische Temperatur und eine sehr langsame Ofenabkühlung erfordert.

- Wenn Ihr Hauptaugenmerk auf dem Abbau von Spannungen zwischen den Fertigungsschritten liegt: Ein Glühen bei niedrigerer Temperatur ("Prozessglühen" oder "Spannungsarmglühen") kann ausreichend und effizienter sein als ein Weichglühen.

Letztendlich resultiert erfolgreiches Glühen aus dem Verständnis, dass Temperatur ein Werkzeug ist, um die grundlegenden Eigenschaften eines bestimmten Materials zu manipulieren.

Zusammenfassungstabelle:

| Material | Typischer Glühtemperaturbereich | Schlüsselprinzip |

|---|---|---|

| Stahl | 723°C - 910°C (1333°F - 1670°F) | Erhitzen über die obere kritische Temperatur (A3) für das Weichglühen |

| Aluminiumlegierungen | 300°C - 410°C (570°F - 770°F) | Präzise Kontrolle ist entscheidend, um Überhitzung zu vermeiden |

| Kupfer/Messing | 370°C - 650°C (700°F - 1200°F) | Angetrieben durch Rekristallisation der kaltverformten Struktur |

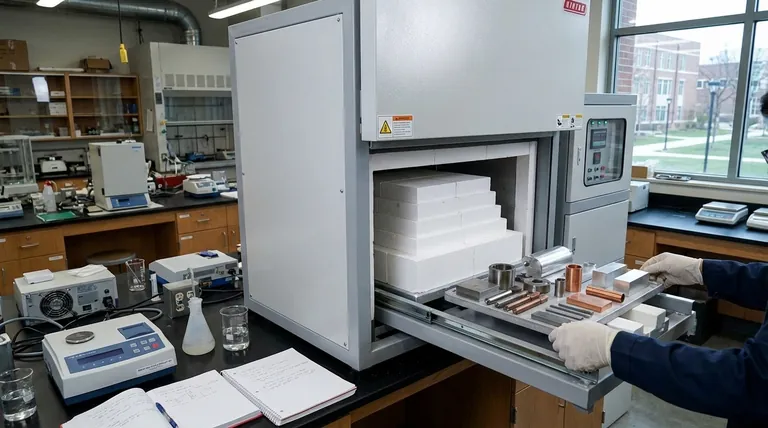

Erzielen Sie perfekte Glühergebnisse mit KINTEK

Die Beherrschung der präzisen Temperatur, Haltezeit und Abkühlgeschwindigkeit für Ihr spezifisches Material ist der Schlüssel zu einem erfolgreichen Glühen. Egal, ob Sie mit Stahl, Aluminium, Kupfer oder anderen Legierungen arbeiten, der richtige Laborofen ist unerlässlich, um die gewünschten Materialeigenschaften wie Duktilität und Spannungsabbau zu erzielen.

KINTEK ist spezialisiert auf Präzisionslaboröfen und -ausrüstung, die für zuverlässige und wiederholbare Wärmebehandlungsprozesse entwickelt wurden. Unsere Lösungen helfen Ihnen, die Fallstricke von Überhitzung, Unterhitzung und unsachgemäßer Abkühlung zu vermeiden und sicherzustellen, dass Ihre Materialien genau wie benötigt funktionieren.

Bereit, Ihren Glühprozess zu optimieren? Kontaktieren Sie noch heute unsere Experten, um den perfekten Ofen für die spezifischen materialwissenschaftlichen Anforderungen Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Wie stellen Sie die Temperatur bei einem Muffelofen ein? Beherrschen Sie die präzise Steuerung für Ihr Labor

- Was ist die Mindesttemperatur für einen Muffelofen? Das Verständnis seines High-Tech-Designs

- Welchen Temperaturbereich hat ein Muffelofen? Wählen Sie die richtige Temperatur für Ihr Labor

- Was ist das Prinzip eines Muffelofens? Erzielen Sie reine, präzise Hochtemperaturheizung

- Wie heiß ist ein Muffelofen in Celsius? Ein Leitfaden für Temperaturbereiche von 800°C bis 1800°C