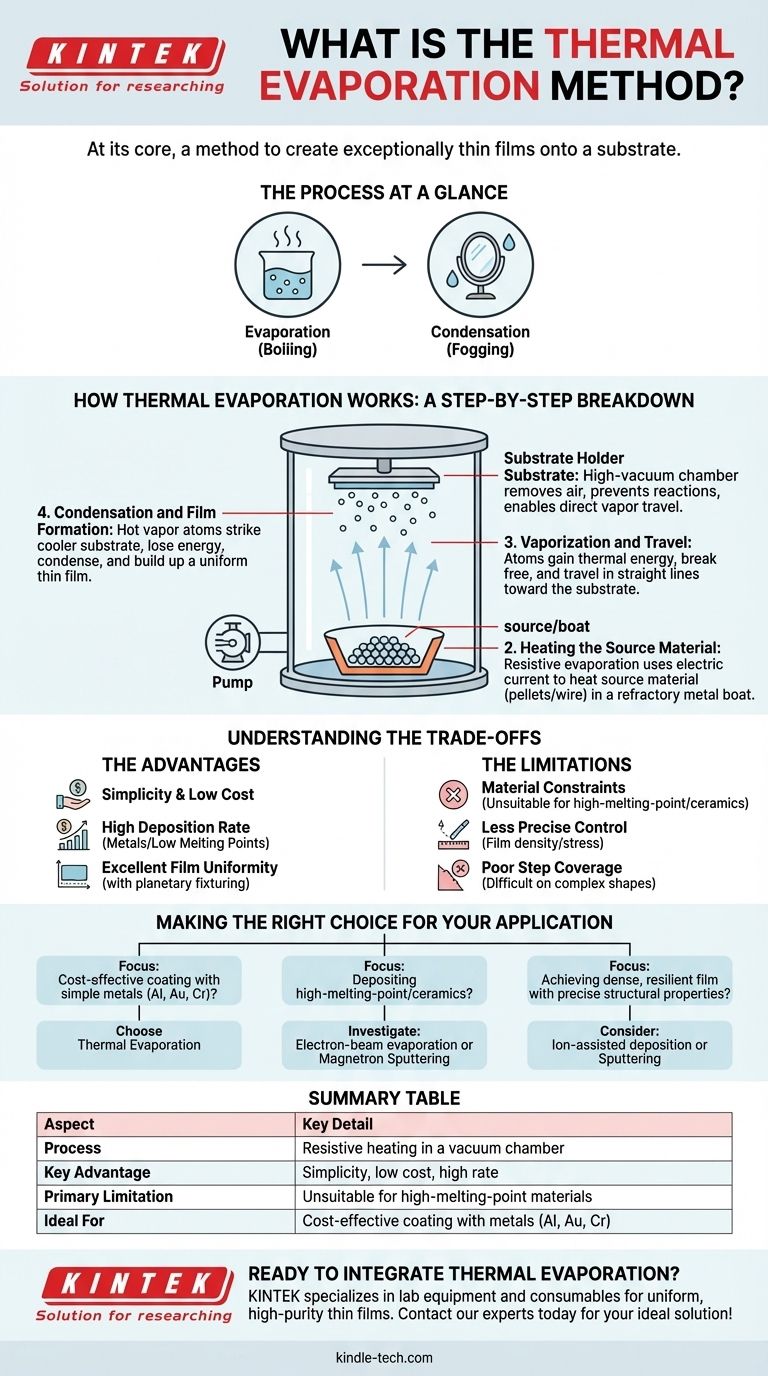

Im Kern ist die thermische Verdampfung eine Methode zur Herstellung außergewöhnlich dünner Schichten eines Materials auf einer Oberfläche, dem sogenannten Substrat. Bei diesem Verfahren wird ein Quellmaterial in einer Hochvakuumbeschichtung erhitzt, bis es verdampft und zu einem Dampf wird. Dieser Dampf wandert durch das Vakuum und kondensiert auf dem kühleren Substrat, wodurch eine gleichmäßige Dünnschichtabdeckung entsteht.

Die thermische Verdampfung ist im Grunde ein zweistufiger Prozess aus Verdampfung und Kondensation, vergleichbar mit dem Kochen von Wasser, um Dampf zu erzeugen, der einen kühlen Spiegel beschlägt. Sie nutzt Wärme und ein Vakuum, um ein festes Material in einen Dampf umzuwandeln, der sich als dünne, reine Schicht auf einer Zieloberfläche wieder verfestigt.

Wie die thermische Verdampfung funktioniert: Eine schrittweise Aufschlüsselung

Um diese Technik zu verstehen, ist es am besten, sie in ihre Kernphasen zu unterteilen, die in einer hochkontrollierten Umgebung stattfinden.

Erzeugung der Vakuumumgebung

Der gesamte Prozess findet in einer versiegelten Vakuumkammer statt. Hochleistungspumpen entfernen Luft und andere Gasmoleküle.

Dieses Vakuum ist aus zwei Gründen entscheidend: Es verhindert, dass das heiße Quellmaterial mit Luft reagiert, und es ermöglicht den verdampften Atomen, ohne Kollisionen mit anderen Teilchen direkt zum Substrat zu gelangen.

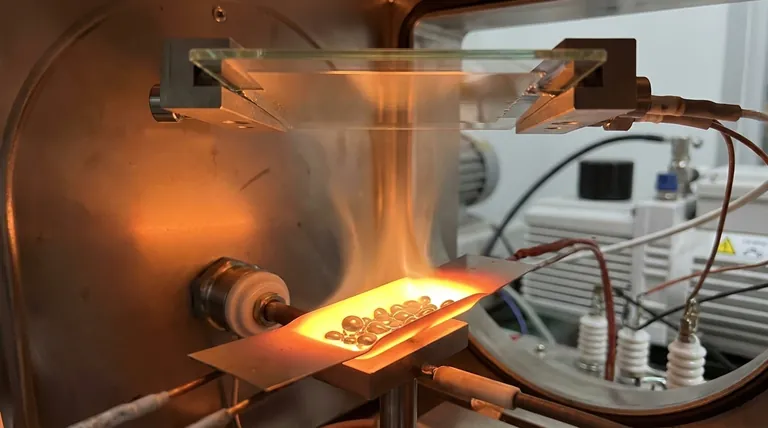

Erhitzen des Quellmaterials

Das abzuscheidende Material, oft in Form von Pellets oder Draht, wird in einen hitzebeständigen Behälter gegeben, der als Quelle oder Tiegel bezeichnet wird. Dieser Tiegel besteht typischerweise aus einem feuerfesten Metall wie Wolfram.

Ein elektrischer Strom wird durch die Quelle geleitet, und ihr elektrischer Widerstand führt dazu, dass sie sich schnell erhitzt. Diese Methode wird oft als resistive Verdampfung bezeichnet, da sie den Widerstand zur Wärmeerzeugung nutzt, ähnlich wie der Glühfaden in einer Glühbirne.

Verdampfung und Transport

Wenn sich das Quellmaterial erhitzt, gewinnen seine Atome genügend thermische Energie, um sich vom festen Zustand zu lösen und in einen gasförmigen Zustand, den Dampf, überzugehen.

Diese verdampften Atome bewegen sich in geraden Sichtlinien von der Quelle in Richtung des Substrats, das typischerweise darüber positioniert ist.

Kondensation und Filmbildung

Wenn die heißen Dampfatome auf die kühlere Oberfläche des Substrats treffen, verlieren sie schnell Energie, kühlen ab und kondensieren zurück in einen festen Zustand.

Dieser Kondensationsprozess baut sich Schicht für Schicht auf und bildet einen dünnen, festen und oft sehr reinen Film des Quellmaterials auf der Oberfläche des Substrats.

Die Abwägungen verstehen

Wie jeder technische Prozess hat auch die thermische Verdampfung deutliche Vorteile und Einschränkungen, die sie für bestimmte Anwendungen geeignet machen.

Die Vorteile: Einfachheit und Vielseitigkeit

Der Hauptvorteil der thermischen Verdampfung ist ihre relative Einfachheit und geringe Kosten. Die Ausrüstung ist weniger komplex als bei anderen Abscheidungsmethoden.

Sie liefert eine hohe Abscheidungsrate und ist mit einer Vielzahl von Materialien kompatibel, insbesondere mit Metallen und Verbindungen mit niedrigem Schmelzpunkt.

Mit der richtigen Substratrotation (Planetenhalterung) kann eine ausgezeichnete Filmschichtgleichmäßigkeit über große Flächen erzielt werden.

Die Einschränkungen: Material- und Kontrollbeschränkungen

Die Abhängigkeit von ohmscher Erwärmung beschränkt den Prozess auf Materialien, die bei Temperaturen verdampft werden können, die unter dem Schmelzpunkt der Heizquelle selbst liegen. Dies macht sie für viele Materialien mit hohem Schmelzpunkt wie Keramiken ungeeignet.

Obwohl einfach, bietet der Prozess im Vergleich zu energiereicheren Methoden wie dem Sputtern oder der ionengestützten Abscheidung weniger präzise Kontrolle über Filmergebnisse wie Dichte und Spannung.

Da sich der Dampf geradlinig ausbreitet, kann es schwierig sein, komplexe, dreidimensionale Formen mit scharfen Kanten oder tiefen Gräben gleichmäßig zu beschichten (ein Problem, das als schlechte „Stufenabdeckung“ bekannt ist).

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der Abscheidungsmethode hängt vollständig von Ihrem Material, Ihrem Budget und den gewünschten Filmeigenschaften ab.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Beschichtung mit einfachen Metallen liegt: Die thermische Verdampfung ist eine ausgezeichnete, unkomplizierte Wahl für Materialien wie Aluminium, Gold oder Chrom.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Materialien mit hohem Schmelzpunkt oder Keramiken liegt: Sie sollten alternative Methoden wie die Elektronenstrahlverdampfung oder das Magnetronsputtern in Betracht ziehen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung eines dichten, widerstandsfähigen Films mit präzisen strukturellen Eigenschaften liegt: Ein energiereicherer Prozess wie die ionengestützte Abscheidung oder das Sputtern wird wahrscheinlich bessere Ergebnisse liefern.

Indem Sie den einfachen Mechanismus und die klaren Kompromisse verstehen, können Sie zuversichtlich bestimmen, wo die thermische Verdampfung in Ihre Dünnschichtabscheidungsstrategie passt.

Zusammenfassungstabelle:

| Aspekt | Wesentliches Detail |

|---|---|

| Prozess | Ohmsche Erwärmung in einer Vakuumkammer zur Verdampfung eines Quellmaterials. |

| Hauptvorteil | Einfachheit, geringe Kosten und hohe Abscheidungsrate für kompatible Materialien. |

| Haupteinschränkung | Ungeeignet für Materialien mit hohem Schmelzpunkt; schlechte Stufenabdeckung bei komplexen Formen. |

| Ideal für | Kostengünstige Beschichtung mit Metallen wie Aluminium, Gold und Chrom. |

Bereit, die thermische Verdampfung in den Arbeitsablauf Ihres Labors zu integrieren? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet zuverlässige thermische Verdampfungssysteme sowie fachkundige Unterstützung, um Ihnen bei der Erzielung gleichmäßiger, hochreiner Dünnschichten für Ihre Forschungs- oder Produktionsanforderungen zu helfen. Kontaktieren Sie noch heute unsere Experten, um die ideale Lösung für Ihr Labor zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Verdampferschale für organische Materie

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

Andere fragen auch

- Was ist thermische Verdampfung? Ein einfacher Leitfaden zur Dünnschichtabscheidung

- Was sind die Nachteile der thermischen Verdampfung? Verständnis der Einschränkungen für Hochleistungsanwendungen

- Was ist die thermische Verdampfungstechnik zur Dünnschichtabscheidung? Ein Leitfaden für einfache, kostengünstige PVD

- Was ist thermisches Verdampfen im Vakuum? Ein Leitfaden zur Abscheidung hochreiner Dünnschichten

- Aus welchem Material besteht das häufig verwendete Boot bei der thermischen Verdampfung? Das richtige Material für hochreine Abscheidung wählen