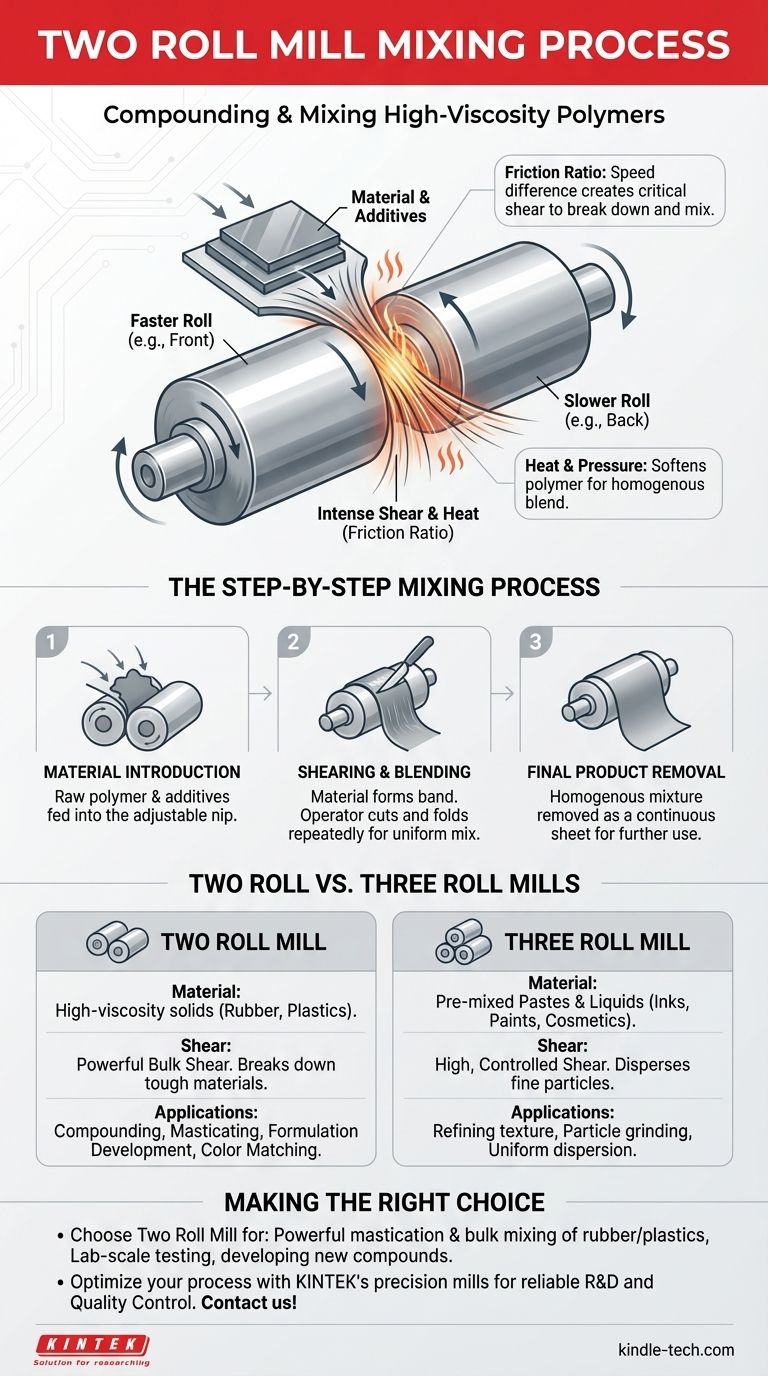

Im Kern ist der Mischprozess auf der Zweiwalzenmühle eine Methode zum Compoundieren, Mischen oder Zerkleinern von Polymeren wie Gummi und Kunststoffen. Er funktioniert, indem das Material durch den Spalt zwischen zwei gegenläufig rotierenden horizontalen Walzen geführt wird, wodurch es intensivem Druck und Scherkräften ausgesetzt wird, um eine homogene Mischung zu erzielen.

Die Wirksamkeit einer Zweiwalzenmühle hängt von einem Prinzip namens Reibungsverhältnis ab – dem Geschwindigkeitsunterschied zwischen den beiden Walzen. Diese Geschwindigkeitsdifferenz erzeugt die kritische Scherkraft, die erforderlich ist, um hochviskose Materialien aufzubrechen und innig zu mischen.

Wie eine Zweiwalzenmühle das Mischen erreicht

Um den Prozess zu verstehen, müssen wir uns zunächst die grundlegende Mechanik ansehen. Das Design ist einfach, aber die erzeugten Kräfte sind stark und präzise.

Die Kernkomponenten: Walzen und Walzenspalt

Eine Zweiwalzenmühle besteht aus zwei robusten, hohlen Metallzylindern, die horizontal positioniert sind. Diese Walzen drehen sich aufeinander zu.

Der einstellbare Spalt zwischen diesen beiden Walzen ist der kritischste Parameter und wird als Walzenspalt (Nip) bezeichnet. Durch die Steuerung der Größe des Walzenspalts bestimmt der Bediener den auf das Material ausgeübten Druck.

Das Prinzip der Scherung: Reibungsverhältnis

Die Walzen drehen sich nicht mit der gleichen Geschwindigkeit. Dieser beabsichtigte Geschwindigkeitsunterschied wird als Reibungsverhältnis bezeichnet.

Wenn Material in den Walzenspalt gezogen wird, zieht die schnellere Walze es vorwärts, während die langsamere Walze Widerstand leistet. Diese Aktion erzeugt eine intensive Scherkraft, die die Materialschichten effektiv gegeneinander reißt und verschmiert, was für den Abbau von Polymerketten und die Dispergierung von Additiven unerlässlich ist.

Die Rolle von Wärme und Druck

Die mechanische Arbeit des Scherens und Komprimierens erzeugt erhebliche Wärme. Diese Wärme hilft, das Polymer zu erweichen oder zu mastizieren, wodurch es formbarer und empfänglicher für die Mischung mit anderen Inhaltsstoffen wie Pigmenten, Füllstoffen oder Vulkanisationsmitteln wird.

Der Schritt-für-Schritt-Mischprozess

Die Technik des Bedieners ist entscheidend für ein gleichmäßiges Gemisch. Der Prozess ist sowohl Wissenschaft als auch Handwerk.

Materialeinführung

Das Rohpolymer, oft in Form einer festen Platte oder Pellets, wird zusammen mit allen Additiven in den Walzenspalt eingeführt. Die starken Walzen beginnen sofort, das Material durch den Spalt zu ziehen.

Scherung und Mischung

Nach dem Durchgang durch den Walzenspalt neigt das erweichte Material dazu, am schneller laufenden Walze zu haften und eine durchgehende Bahn um diese zu bilden.

Der Bediener verwendet dann ein Messer, um diese Bahn abzuschneiden und zurück in den Walzenspalt zu falten. Dieser Vorgang des Schneidens, Faltens und erneuten Einführens des Materials wird kontinuierlich wiederholt, um sicherzustellen, dass alle Teile der Charge gleichmäßig bearbeitet werden und eine homogene Mischung erreicht wird.

Entnahme des Endprodukts

Sobald die Mischung abgeschlossen ist, wird das Material typischerweise als durchgehendes Blatt von der Walze geschnitten. Dieses Endblatt kann dann zur Weiterverarbeitung, wie zum Formen, oder zur Qualitätskontrolle verwendet werden.

Verständnis der Kompromisse: Zweiwalzen- vs. Dreiwalzenmühlen

Obwohl ihre Namen ähnlich sind, sind Zweiwalzen- und Dreiwalzenmühlen für grundlegend unterschiedliche Aufgaben und Materialien konzipiert.

Materialtyp und Viskosität

Zweiwalzenmühlen eignen sich hervorragend für die Verarbeitung von Feststoffen mit sehr hoher Viskosität. Sie sind der Standard für die Mastikation von Rohgummi und dessen Compoundierung mit verstärkenden Füllstoffen, ein Prozess, der immense Kraft erfordert, um ihn aufzubrechen und zu mischen.

Dreiwalzenmühlen hingegen werden zur Dispergierung feiner fester Partikel in einer bereits vorgemischten Flüssigkeit oder Paste verwendet. Sie sind nicht dafür ausgelegt, zähe Feststoffe aufzubrechen, sondern um die Textur viskoser Flüssigkeiten wie Tinten, Farben, Kosmetika und Schokolade zu verfeinern.

Die Art der Scherung

Eine Zweiwalzenmühle liefert eine starke Massen-Scherung, die darauf ausgelegt ist, große Mengen zähen Materials aufzubrechen und zu homogenisieren.

Eine Dreiwalzenmühle verwendet progressiv kleinere Spalte und zunehmende Walzengeschwindigkeiten, um eine außergewöhnlich hohe, kontrollierte Scherung zu erzeugen. Diese Aktion mahlt Partikel fein und gewährleistet eine glatte, gleichmäßige Dispersion in einer flüssigen Basis, was in Mikrometern gemessen wird.

Häufige Anwendungen

Die Zweiwalzenmühle ist ein Arbeitstier in der Gummi- und Kunststoffindustrie für die Formulierungsentwicklung, Farbabstimmung und Qualitätskontrolle.

Die Dreiwalzenmühle ist in Branchen unerlässlich, in denen die Textur des Endprodukts entscheidend ist, wie bei der Herstellung von hochwertigen Druckfarben, Pharmazeutika und Kosmetika.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Mühle hängt vollständig von Ihrem Ausgangsmaterial und Ihrem gewünschten Endprodukt ab.

- Wenn Ihr Hauptaugenmerk auf der Compoundierung von Rohpolymeren wie Gummi oder Kunststoffen liegt: Die Zweiwalzenmühle ist aufgrund ihrer starken Mastikations- und Massenmischfähigkeiten die Standardwahl.

- Wenn Ihr Hauptaugenmerk auf der Dispergierung feiner Partikel in einer viskosen Flüssigkeit oder Paste liegt: Die Dreiwalzenmühle bietet die überlegene Kontrolle und hohe Scherung, die erforderlich sind, um ein homogenes, fein gemahlenes Endprodukt zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Materialprüfung im Labormaßstab und der Polymerformulierung liegt: Die Zweiwalzenmühle ist ein unverzichtbares Werkzeug für die Qualitätskontrolle und die Entwicklung neuer Compounds aus Rohmaterialien.

Das Verständnis dieser grundlegenden mechanischen Prinzipien ermöglicht es Ihnen, das präzise Werkzeug für Ihre Materialverarbeitungsanforderungen auszuwählen.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Hauptverwendung | Compoundieren, Mastizieren und Mischen von hochviskosen Polymeren (Gummi, Kunststoffe). |

| Grundprinzip | Das Reibungsverhältnis (differenzielle Walzengeschwindigkeit) erzeugt intensive Scherkräfte. |

| Schlüsselkomponente | Einstellbarer Walzenspalt (Nip) zwischen zwei gegenläufig rotierenden Walzen. |

| Ideal für | Labortests, Formulierungsentwicklung und Qualitätskontrolle. |

Bereit, Ihre Polymer-Compoundierungs- und Mischprozesse zu optimieren? KINTEK Zweiwalzenmühlen sind für Präzision und Haltbarkeit konstruiert und liefern die hohe Scherkraft, die für die Entwicklung und Prüfung von Gummi-, Kunststoff- und anderen Polymer-Compounds in Ihrem Labor unerlässlich ist. Unsere Ausrüstung gewährleistet konsistente, homogene Chargen für zuverlässige F&E- und Qualitätskontrollergebnisse. Kontaktieren Sie noch heute unsere Experten, um die perfekte Mühle für Ihre Anwendung zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Offene Zweikammer-Walzenmischmaschine für Gummi-Zerkleinerer

- Labor-Einhorn-Horizontal-Ball-Mühle

- Labor-Kugelmühle mit Mahlbehälter und Kugeln aus Metalllegierung

- Labor-Vier-Kammer-Horizontalballmühle

- Labor-Planetenkugelmühle Rotierende Kugelmühle

Andere fragen auch

- Was ist günstiger als Spritzguss? Entdecken Sie kostengünstige Alternativen für die Kleinserienfertigung

- Was ist der Unterschied zwischen Laminierung und Co-Extrusion? Erzielen Sie überlegene Materialleistung

- Was ist der Unterschied zwischen einem Banbury- und einem Innenmischer? Rotor-Design für besseres Mischen verstehen

- Wie recycelt man Gummiabfälle? Entdecken Sie die 3 Schlüsselmethoden für Reifen- und Gummirecycling

- Was ist ein Innen-Schneckenmischer? Ein Leitfaden zum schonenden, effizienten Pulvermischen

- Was ist ein Innenmischer? Ein Leitfaden zur hochvolumigen Gummi- und Kunststoffcompoundierung

- Warum wird während der Abkühlphase der UHMWPE-Verarbeitung ein spezifischer Druck ausgeübt? Gewährleistung von Ebenheit und struktureller Integrität

- Was ist der Spritzgussprozess Schritt für Schritt? Ein Leitfaden für die Massenfertigung