Im Kern ist ein Ascheofen ein Hochtemperaturofen, der für einen bestimmten analytischen Zweck verwendet wird: das vollständige Verbrennen des organischen Materials einer Probe. Dieser Prozess hinterlässt nur den anorganischen, nicht brennbaren Rückstand, bekannt als Asche, der dann gesammelt, gewogen und analysiert werden kann.

Der grundlegende Verwendungszweck eines Ascheofens besteht nicht nur darin, eine Probe zu verbrennen, sondern eine präzise Trennung durchzuführen. Es handelt sich um eine entscheidende Probenvorbereitungstechnik, die den anorganischen Gehalt eines Materials für die quantitative Analyse isoliert, was für die Qualitätskontrolle und Materialwissenschaft unerlässlich ist.

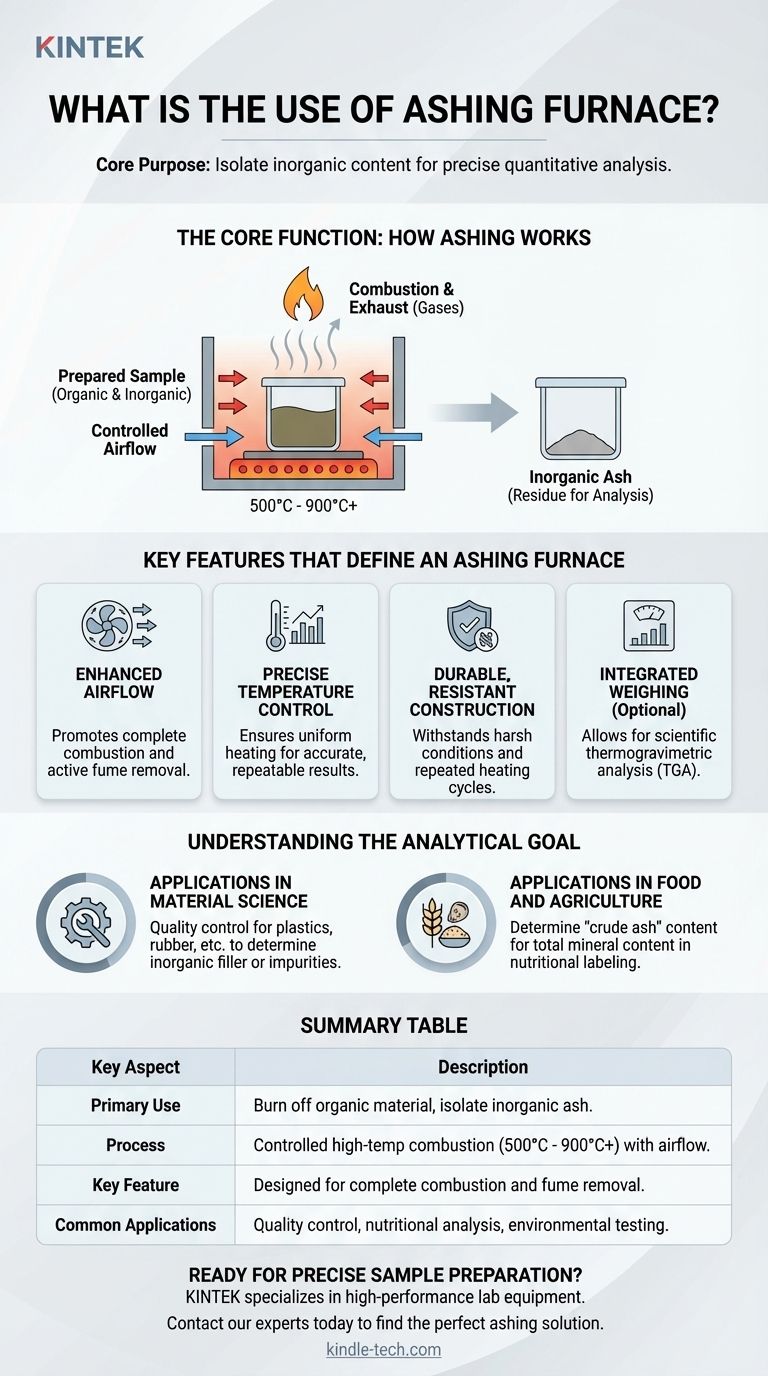

Die Kernfunktion: Wie das Veraschen funktioniert

Ein Ascheofen führt einen kontrollierten Prozess namens Veraschung oder „Ashing“ durch. Er ist so konzipiert, dass dieser Prozess vollständig und wiederholbar ist und eine zuverlässige Grundlage für die Analyse bietet.

Das Prinzip der Verbrennung

Der Ofen erhitzt eine vorbereitete Probe in einer Kammer mit kontrollierter Luftzufuhr. Die hohe Temperatur, die typischerweise zwischen 500 °C und über 900 °C liegt, bewirkt, dass die organischen Verbindungen in der Probe mit Sauerstoff reagieren und verbrennen.

Entfernung organischer Materialien

Während der Verbrennung werden die organischen Bestandteile – hauptsächlich kohlenstoffbasierte Moleküle – in Gase wie Kohlendioxid und Wasserdampf umgewandelt. Diese flüchtigen Stoffe werden dann sicher aus der Kammer abgeführt.

Isolierung der anorganischen Asche

Was nach vollständiger Verbrennung übrig bleibt, ist die Asche. Dieser Rückstand besteht aus den ursprünglich in der Probe vorhandenen anorganischen Verbindungen, wie Mineralien, Salzen und Metalloxiden. Diese Asche ist das eigentliche Ziel der Analyse.

Hauptmerkmale, die einen Ascheofen definieren

Obwohl er einem Standard-Muffelofen ähneln mag, ist ein Ascheofen speziell dafür konzipiert, eine vollständige und effiziente Verbrennung zu ermöglichen.

Verbesserter Luftstrom

Dies ist ein kritisches Merkmal. Ascheöfen sind so konstruiert, dass sie eine hohe Luftdurchströmung durch die Heizkammer fördern. Diese ständige Zufuhr von frischem Sauerstoff ist entscheidend, um sicherzustellen, dass die Probe vollständig verbrennt, und um den während des Prozesses entstehenden Rauch und Dampf aktiv abzuführen.

Präzise Temperaturkontrolle

Um genaue und wiederholbare Ergebnisse zu erzielen, muss der Ofen eine gleichmäßige Temperatur in der gesamten Kammer aufrechterhalten. Unterschiedliche Materialien erfordern spezifische Temperaturprofile, um sicherzustellen, dass die gesamte organische Substanz abgebrannt wird, ohne dass Ziel-Anorganika verdampfen.

Robuste, widerstandsfähige Konstruktion

Der Verbrennungsprozess kann aggressive oder korrosive Nebenprodukte freisetzen. Die Innenkammer eines Ascheofens besteht daher aus Materialien, die diesen rauen Bedingungen und wiederholten Heizzyklen über eine lange Lebensdauer standhalten können.

Integrierte Wägung (Optional)

Einige fortschrittliche Ascheöfen verfügen über eine eingebaute Waage. Dies ermöglicht das wissenschaftliche Wiegen einer Probe vor, während und nach der Verbrennung, ein Prozess, der als thermogravimetrische Analyse (TGA) bekannt ist, um genau zu bestimmen, wie sich die Masse mit der Temperatur ändert.

Das analytische Ziel verstehen

Der Zweck der Veraschung ist fast immer die Beantwortung einer quantitativen Frage: „Welchen Prozentsatz dieses Materials macht der anorganische Füllstoff aus?“ oder „Wie hoch ist der gesamte Mineralgehalt dieses Lebensmittelprodukts?“

Anwendungen in der Materialwissenschaft

In Industrien, die Kunststoffe, Gummi oder Kohle herstellen, ist das Veraschen eine routinemäßige Methode der Qualitätskontrolle. Es wird verwendet, um die Menge an anorganischen Füllstoffen oder Verunreinigungen zu bestimmen und sicherzustellen, dass das Endprodukt die erforderlichen Spezifikationen hinsichtlich Eigenschaften wie Festigkeit, Dichte oder Reinheit erfüllt.

Anwendungen in Lebensmittel und Landwirtschaft

Bei der Analyse von Getreide, Futtermitteln oder anderen Lebensmittelprodukten wird das Veraschen verwendet, um den „Rohasche“-Gehalt zu bestimmen. Dieser Wert stellt den gesamten Mineralgehalt dar, eine wichtige Kennzahl für die Nährwertkennzeichnung und Qualitätsbewertung.

Die richtige Wahl für Ihr Ziel treffen

Das ultimative Ziel Ihrer Analyse bestimmt, wie Sie die Ergebnisse eines Ascheofens verwenden.

- Wenn Ihr Hauptaugenmerk auf der Qualitätskontrolle von Materialien wie Kunststoff oder Gummi liegt: Verwenden Sie das Veraschen, um zu überprüfen, ob der Prozentsatz des anorganischen Füllstoffs der Konstruktionsspezifikation des Produkts entspricht.

- Wenn Ihr Hauptaugenmerk auf der Nährwertanalyse von Lebensmittel- oder Agrarprodukten liegt: Verwenden Sie das Veraschen, um den gesamten Mineralgehalt zu bestimmen, eine entscheidende Komponente eines vollständigen Nährwertprofils.

- Wenn Ihr Hauptaugenmerk auf der Umweltanalyse liegt: Verwenden Sie das Veraschen, um eine Probe (wie Erde oder Schlamm) auf ihre anorganischen Bestandteile zu reduzieren, die dann auf Schwermetalle oder andere Verunreinigungen untersucht werden können.

Letztendlich ist der Ascheofen ein grundlegendes Werkzeug, um die verborgene anorganische Zusammensetzung eines Materials aufzudecken.

Zusammenfassungstabelle:

| Wichtiger Aspekt | Beschreibung |

|---|---|

| Hauptverwendung | Zum Verbrennen organischer Materialien und zur Isolierung anorganischer Asche für die quantitative Analyse. |

| Prozess | Kontrollierte Hochtemperaturverbrennung (500°C - 900°C+) mit verbessertem Luftstrom. |

| Hauptmerkmal | Konzipiert für vollständige Verbrennung und Rauchabfuhr. |

| Häufige Anwendungen | Qualitätskontrolle (Kunststoffe, Gummi), Nährwertanalyse (Lebensmittel), Umweltprüfungen. |

Bereit für eine präzise Probenvorbereitung und zuverlässige anorganische Analyse?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Ascheöfen, die für genaue, wiederholbare Ergebnisse in der Qualitätskontrolle und Materialwissenschaft entwickelt wurden.

Kontaktieren Sie noch heute unsere Experten, um die perfekte Aschelösung für die Anforderungen Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Was ist das Hauptmerkmal eines Muffelofens? Reine, kontaminationsfreie Erwärmung

- Was ist die höchste Temperatur eines Ofens? Die Grenzen extremer Hitze erschließen

- Bei welcher Temperatur sollte ein Ofen betrieben werden? Von Wohnkomfort bis hin zu industriellen Prozessen

- Ist ein Muffelofen ein Vakuumofen? Die Wahl der richtigen Hochtemperaturlösung für Ihr Labor

- Wie veränderte sich das Design von Muffelöfen mit dem Aufkommen von elektrischen Heizelementen? Die Entwicklung zu Präzision und Reinheit