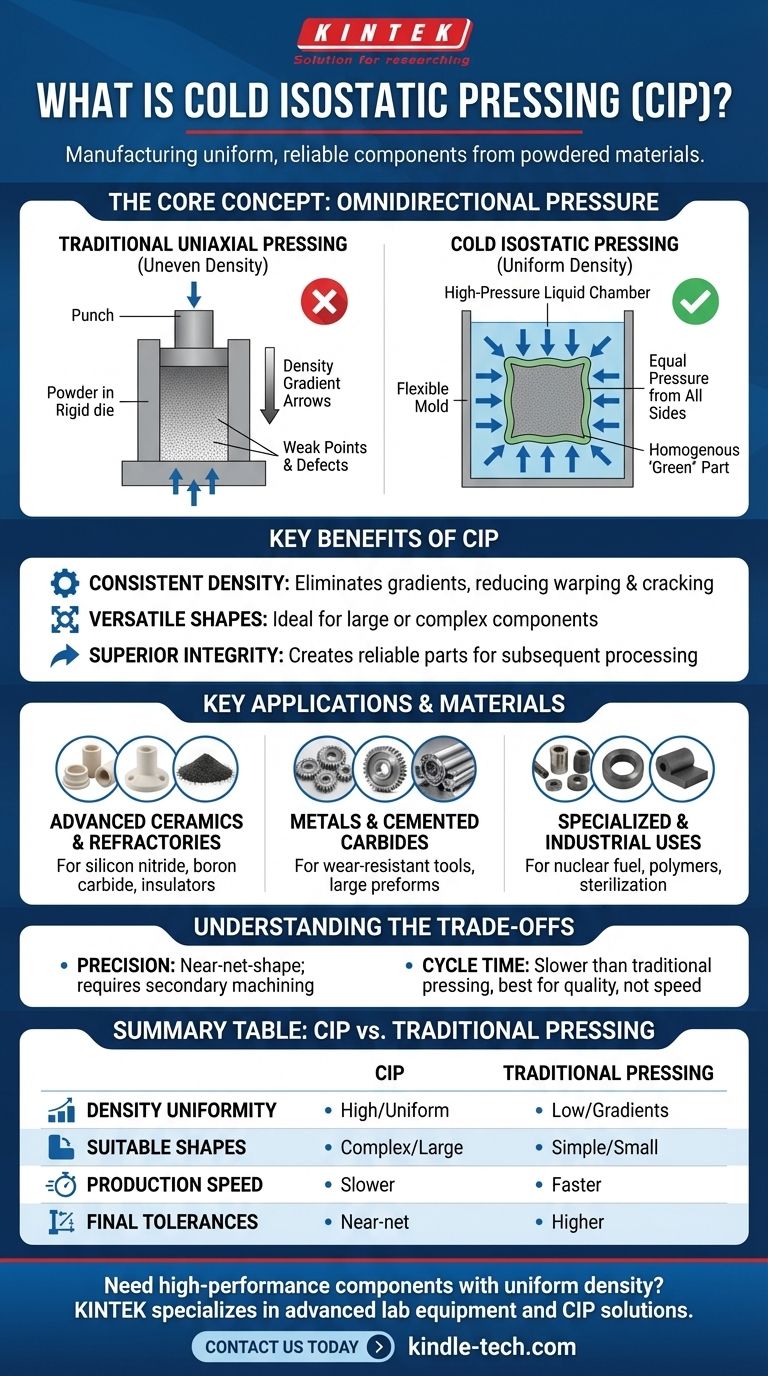

Im Wesentlichen ist das kaltisostatische Pressen (CIP) ein Herstellungsverfahren, das zur Verdichtung von Pulvermaterialien bei oder nahe Raumtemperatur zu einer festen, gleichmäßigen Masse verwendet wird. Es wird hauptsächlich zur Herstellung von „Grünteilen“ – ungebrannten Komponenten – aus fortschrittlichen Keramiken, feuerfesten Materialien, Metallen und Kunststoffen eingesetzt. Der Hauptvorteil besteht darin, eine sehr konsistente Dichte im gesamten Bauteil zu erreichen, unabhängig von dessen Form oder Größe.

Die zentrale Herausforderung bei der Formgebung von Bauteilen aus Pulver ist die Erzielung einer gleichmäßigen Dichte; herkömmliches Pressen erzeugt Schwachstellen, die zu Defekten führen. Das kaltisostatische Pressen löst dieses Problem, indem es eine Flüssigkeit verwendet, um aus allen Richtungen gleichen Druck auszuüben, wodurch eine homogene Komponente entsteht, die für die anschließende Bearbeitung oder das Hochtemperatursintern weitaus zuverlässiger ist.

Das Kernproblem, das CIP löst: Gleichmäßige Dichte

Der wahre Wert des kaltisostatischen Pressens lässt sich am besten im Vergleich zur gängigsten Alternative, dem uniaxialen Pressen, verstehen.

Die Begrenzung des traditionellen Pressens

Beim traditionellen (unaxialen) Pressen wird eine Form mit Pulver gefüllt und durch einen Stempel verdichtet, der sich in eine einzige Richtung bewegt.

Dies erzeugt erhebliche Reibung zwischen den Pulverpartikeln und den Formwänden. Folglich wird der Druck nicht gleichmäßig verteilt.

Das fertige Teil weist Dichtegradienten auf, wobei die Bereiche, die dem Stempel am nächsten sind, viel dichter sind als die weiter entfernten. Diese Inkonsistenzen können während der abschließenden Sinterphase zu Verzug, Rissbildung und unvorhersehbarem Schrumpfen führen.

Wie isostatischer Druck Konsistenz erzeugt

Das kaltisostatische Pressen umgeht dieses Problem vollständig, indem eine flexible, versiegelte Form, die mit Pulver gefüllt ist, in eine Hochdruck-Flüssigkeitskammer eingetaucht wird.

Eine Pumpe beaufschlagt die Flüssigkeit mit Druck, der diesen Druck dann gleichmäßig auf jede Oberfläche der Form überträgt.

Dieser allseitige Druck verdichtet das Pulver gleichmäßig und eliminiert die Dichtegradienten und inneren Spannungen, die bei uniaxial gepressten Teilen auftreten. Das Ergebnis ist ein homogenes „Grünteil“ mit überlegener struktureller Integrität, bereit für die Endbearbeitung.

Wichtige Anwendungen und Materialien

Die Fähigkeit von CIP, gleichmäßige Grünteile herzustellen, macht es für die Herstellung von Hochleistungskomponenten in zahlreichen Branchen unverzichtbar.

Fortschrittliche Keramiken und feuerfeste Materialien

Dies ist eine Hauptanwendung für CIP. Materialien wie Siliziumkarbid, Siliziumnitrid, Borkarbid und Isolatoren sind spröde und sehr empfindlich gegenüber inneren Defekten.

Die durch CIP bereitgestellte gleichmäßige Dichte ist entscheidend, um die Bildung von Mikrorissen zu verhindern, die im fertigen, gesinterten Produkt zu katastrophalem Versagen führen würden.

Metalle und Sinterhartmetalle

CIP wird häufig zur Formgebung von Bauteilen aus Werkzeugstahl, hochschmelzenden Metallen und Sinterhartmetallen eingesetzt.

Es ist besonders effektiv für die Herstellung großer Vorformen für verschleißfeste Werkzeuge oder Komponenten, die einfach zu groß für eine herkömmliche Presse sind.

Spezialisierte und industrielle Anwendungen

Die Vielseitigkeit des Verfahrens erstreckt sich auf viele andere Bereiche. Häufige Anwendungen umfassen:

- Verdichtung von Graphit, Ferriten und Kernbrennstoffen.

- Formgebung von Bauteilen aus speziellen Polymer- und Harzpulvern.

- Verdichtung von thermischen Spritzbeschichtungen zur Beseitigung von Porosität.

- Hochdrucksterilisation in der Lebensmittel- und Pharmaindustrie.

Die Abwägungen verstehen

Obwohl CIP leistungsstark ist, ist es keine universelle Lösung. Das Verständnis seiner Grenzen ist der Schlüssel zu seiner effektiven Nutzung.

Präzision und Toleranzen

Das kaltisostatische Pressen ist ein Near-Net-Shape-Verfahren, aber keine Fertigungsmethode für den letzten Schritt.

Die flexible Form bietet nicht die hohe Maßgenauigkeit eines starren Stahlwerkzeugs. Die resultierenden Grünteile erfordern fast immer eine sekundäre Bearbeitung, wie z. B. Zerspanung oder Sintern, um die endgültigen Toleranzanforderungen zu erfüllen.

Zykluszeit und Durchsatz

Der Vorgang des Beladens der Form, des Platzierens im Druckbehälter, des Druckaufbaus, des Druckablassens und des Entladens ist von Natur aus langsamer als die schnellen Zykluszeiten automatisierter uniaxialer Pressen.

Aus diesem Grund wird CIP typischerweise für Anwendungen reserviert, bei denen die Teilequalität und die gleichmäßige Dichte wichtiger sind als die Geschwindigkeit der Massenproduktion.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Pulververdichtungsverfahrens hängt vollständig von den Anforderungen Ihres Endbauteils ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung großer oder komplexer Formen mit hoher Zuverlässigkeit liegt: CIP ist die überlegene Wahl zur Herstellung von Vorformen mit der gleichmäßigen Dichte, die erforderlich ist, um Defekte während des Sinterns zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion einfacher, kleinerer Formen liegt: Traditionelles uniaxialen Pressen ist oft schneller, weniger komplex und kostengünstiger.

- Wenn Ihr Hauptaugenmerk darauf liegt, die maximale Enddichte in einem einzigen Schritt zu erreichen: Möglicherweise müssen Sie das heißisostatische Pressen (HIP) untersuchen, das hohen Druck mit erhöhten Temperaturen kombiniert.

Durch die Nutzung des allseitigen Flüssigkeitsdrucks bietet das kaltisostatische Pressen eine einzigartige Lösung für die Herstellung hochwertiger Komponenten aus pulverförmigen Materialien.

Zusammenfassungstabelle:

| Aspekt | Kaltisostatisches Pressen (CIP) | Traditionelles uniaxialen Pressen |

|---|---|---|

| Dichtegleichmäßigkeit | Hoch – In allen Richtungen gleichmäßig | Niedrig – Dichtegradienten vorhanden |

| Geeignete Formen | Komplexe, große oder unregelmäßige Formen | Einfache, kleinere Formen |

| Produktionsgeschwindigkeit | Langsamere Zykluszeiten | Schnellere Massenproduktion |

| Endtoleranzen | Near-Net-Shape, erfordert sekundäre Bearbeitung | Höhere Maßgenauigkeit |

| Hauptvorteil | Eliminiert innere Defekte und Schwachstellen | Kosteneffizient für die Massenproduktion |

Müssen Sie Hochleistungskomponenten mit gleichmäßiger Dichte herstellen?

Bei KINTEK sind wir darauf spezialisiert, fortschrittliche Laborausrüstung und Verbrauchsmaterialien anzubieten, einschließlich Lösungen für das kaltisostatische Pressen, um Sie bei der Herstellung zuverlässiger, fehlerfreier Teile aus fortschrittlichen Keramiken, Metallen und Hartmetallen zu unterstützen. Unsere Expertise stellt sicher, dass Ihre Materialien die konsistente Dichte erreichen, die für überlegene Leistung in anspruchsvollen Anwendungen erforderlich ist.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere CIP-Technologie Ihren Herstellungsprozess verbessern und die Qualität liefern kann, die Ihr Labor verlangt.

Kontaktieren Sie jetzt unsere Experten!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Manuelle isostatische Pressmaschine CIP Pelletpresse

- Automatische Labor-Kalt-Isostatische Presse CIP-Maschine Kalt-Isostatisches Pressen

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Automatische hydraulische Heizpresse mit hohen Temperaturen und beheizten Platten für Laboratorien

Andere fragen auch

- Warum ist Kaltumformung besser als Warmumformung? Ein Leitfaden zur Wahl des richtigen Metallumformungsverfahrens

- Was ist der Prozess von isostatischem Graphit? Ein Leitfaden zur Herstellung von Hochleistungs-, einheitlichem Material

- Welche Nachteile hat die Pulvermetallurgie? Wesentliche Einschränkungen bei Festigkeit und Größe

- Was ist eine Kaltisostatische Presse? Erzielen Sie eine gleichmäßige Pulververdichtung für komplexe Teile

- Wie groß ist der Markt für isostatische Pressverfahren? Eine Tiefenanalyse des über 1,2 Milliarden US-Dollar schweren Wegbereiters für die fortschrittliche Fertigung