Im Kern ist eine Ofenkammer eine präzise gesteuerte Umgebung, die für die thermische Hochtemperaturverarbeitung konzipiert ist. Ihr Hauptzweck ist es, die physikalischen oder chemischen Eigenschaften von Materialien grundlegend zu verändern, indem Wärme auf eine spezifische, wiederholbare Weise für Funktionen wie Sintern, Glühen, Trocknen und Härten angewendet wird.

Der wesentliche Zweck einer Ofenkammer ist es, als isolierter Arbeitsbereich zu dienen, in dem Materialien extremer Hitze ausgesetzt werden. Diese kontrollierte Erwärmung ermöglicht eine Vielzahl von Prozessen, von der Herstellung neuer Materialien im Labor bis zur Stärkung von Metallkomponenten für Industriemaschinen.

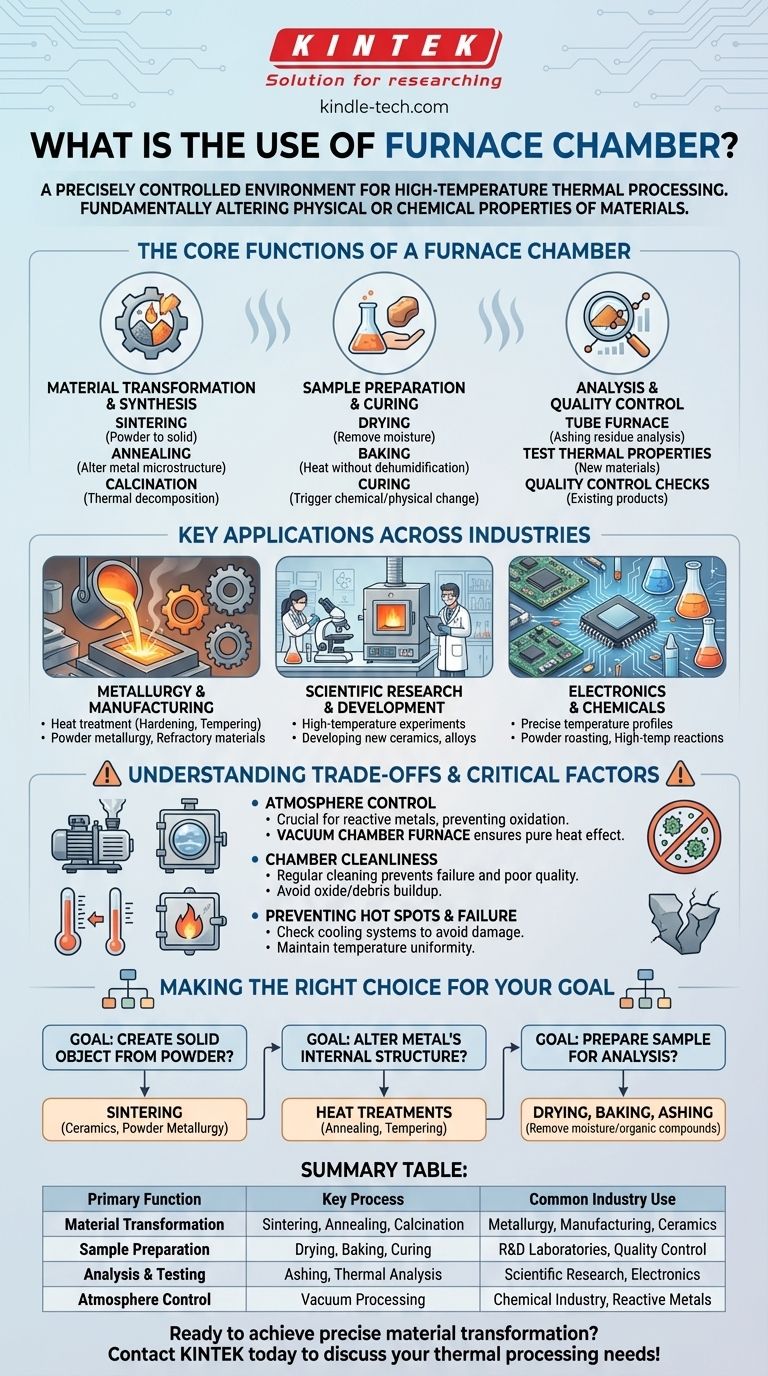

Die Kernfunktionen einer Ofenkammer

Eine Ofenkammer ist nicht nur ein heißer Kasten; sie ist ein Instrument für die gezielte Materialtransformation. Die spezifische Funktion hängt vollständig vom zu verarbeitenden Material und dem gewünschten Ergebnis ab.

Materialtransformation und -synthese

Der wichtigste Einsatz einer Ofenkammer ist die Veränderung des Grundzustands eines Materials. Dies umfasst Prozesse wie das Sintern, bei dem pulverförmige Materialien (wie Keramiken oder Metalle) erhitzt werden, bis ihre Partikel zu einem festen Objekt verschmelzen.

Weitere wichtige Transformationen sind das Glühen, das die Mikrostruktur eines Metalls verändert, um es weicher und weniger spröde zu machen, und die Kalzinierung, die Wärme nutzt, um eine thermische Zersetzung zu bewirken.

Probenvorbereitung und Härtung

In Labor- und Industrieumgebungen sind Ofenkammern entscheidend für die Probenvorbereitung. Dies kann einfaches Trocknen zur Entfernung jeglicher Feuchtigkeit oder Backen zur Erhitzung einer Probe ohne Entfeuchtung umfassen.

Die Kammer wird auch zum Härten verwendet, einem Prozess, bei dem Wärme eine chemische oder physikalische Veränderung auslöst, wie das Aushärten einer Beschichtung, eines Klebstoffs oder eines Verbundmaterials.

Analyse und Qualitätskontrolle

In Forschung und Entwicklung werden Öfen zur Analyse eingesetzt. Ein Rohrofen kann beispielsweise verwendet werden, um den Rückstand von veraschten Materialien nach der Verbrennung zu analysieren.

Dies ermöglicht Wissenschaftlern und Ingenieuren, die thermischen Eigenschaften neuer Materialien zu testen oder Qualitätskontrollen an bestehenden Produkten durchzuführen.

Schlüsselanwendungen in verschiedenen Branchen

Die Vielseitigkeit der Ofenkammer macht sie in nahezu jedem technischen Bereich, der sich mit physikalischen Materialien befasst, unverzichtbar.

Metallurgie und Fertigung

In der Metallurgie werden Öfen zur Wärmebehandlung von Metallen eingesetzt. Dazu gehören das Härten, Anlassen und Glühen von Stahl, um spezifische mechanische Eigenschaften zu erzielen.

Sie sind auch grundlegend für die Pulvermetallurgie, die Fertigung und die Verarbeitung von feuerfesten Materialien, die extremen Temperaturen standhalten müssen.

Wissenschaftliche Forschung und Entwicklung

Universitäten, Forschungs- und Entwicklungsinstitute und Labore verlassen sich auf Öfen für Hochtemperaturexperimente. Diese kontrollierten Umgebungen sind unerlässlich für die Entwicklung und Prüfung neuer Keramiken, Legierungen und Spezialmaterialien.

Elektronik und Chemie

Die Herstellung vieler elektronischer Komponenten, Gläser und Keramiken erfordert die präzisen Temperaturprofile, die eine Ofenkammer bietet.

In der chemischen Industrie werden sie für alles verwendet, vom Pulverrösten bis zur Erleichterung spezifischer chemischer Hochtemperaturreaktionen.

Verständnis der Kompromisse und kritischen Faktoren

Obwohl leistungsstark, hängt die Effektivität einer Ofenkammer von ihrem Design und ihrer Wartung ab. Die Vernachlässigung wichtiger Faktoren kann zu fehlgeschlagenen Prozessen und beschädigten Geräten führen.

Die Bedeutung der Atmosphärenkontrolle

Viele Wärmebehandlungsprozesse, insbesondere für reaktive Metalle, erfordern eine kontrollierte Atmosphäre, um Oxidation zu verhindern. Hier kommt ein Vakuumkammerofen zum Einsatz.

Durch das Entfernen von Luft und anderen Gasen stellt das Vakuum sicher, dass das Material nur durch die Wärme und nicht durch unerwünschte chemische Reaktionen mit seiner Umgebung beeinflusst wird.

Die kritische Notwendigkeit der Kammerreinheit

Eine Ofenkammer muss makellos sauber gehalten werden. Oxide, Ablagerungen oder Verunreinigungen aus einem vorherigen Zyklus können den nächsten Prozess ruinieren.

Bediener sollten jegliche Ablagerungen regelmäßig entfernen. Eine kontaminierte Kammer kann zu fehlgeschlagenen Experimenten, schlechter Materialqualität und ungenauen Ergebnissen führen.

Vermeidung von Hot Spots und Komponentenausfällen

Die richtige Wartung geht über die bloße Reinigung hinaus. Brandflecken oder Hot Spots an den Kammerwänden weisen auf eine unsachgemäße Kühlung hin, die den Ofen und die Probe beschädigen kann.

Die korrekte Funktion der Kühlwassersysteme ist unerlässlich, um Verstopfungen oder Korrosion kritischer Komponenten zu verhindern und die Temperaturgleichmäßigkeit aufrechtzuerhalten.

Die richtige Wahl für Ihr Ziel treffen

Der spezifische Prozess, den Sie verwenden, hängt vollständig von Ihrem Ziel ab. Das Verständnis Ihres Endziels ist der Schlüssel zur effektiven Nutzung der Ofenkammer.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines festen Objekts aus Pulver liegt: Sie müssen einen Sinterprozess verwenden, der in der Keramik und Pulvermetallurgie grundlegend ist.

- Wenn Ihr Hauptaugenmerk auf der Veränderung der inneren Struktur eines Metalls liegt (z. B. Erweichen oder Härten): Ihr Ziel wird durch Wärmebehandlungen wie Glühen oder Anlassen erreicht.

- Wenn Ihr Hauptaugenmerk auf der Vorbereitung einer Probe für die Laboranalyse liegt: Ihre Kernfunktionen sind Trocknen, Backen oder Veraschen, um Feuchtigkeit oder organische Verbindungen zu entfernen.

Letztendlich geht es beim Meistern der Ofenkammer darum, zu verstehen, wie man kontrollierte Wärme nutzt, um Materie mit Absicht und Präzision zu manipulieren.

Zusammenfassungstabelle:

| Primäre Funktion | Schlüsselprozess | Häufiger industrieller Einsatz |

|---|---|---|

| Materialtransformation | Sintern, Glühen, Kalzinieren | Metallurgie, Fertigung, Keramik |

| Probenvorbereitung | Trocknen, Backen, Härten | F&E-Labore, Qualitätskontrolle |

| Analyse & Prüfung | Veraschen, Thermische Analyse | Wissenschaftliche Forschung, Elektronik |

| Atmosphärenkontrolle | Vakuumverarbeitung | Chemische Industrie, Reaktive Metalle |

Bereit für präzise Materialtransformationen in Ihrem Labor?

Eine richtig ausgewählte und gewartete Ofenkammer ist entscheidend für erfolgreiche Sinter-, Glüh- und Härtungsprozesse. KINTEK ist spezialisiert auf die Bereitstellung von Hochleistungs-Laboröfen und Verbrauchsmaterialien, die auf Ihre spezifischen Forschungs- und Produktionsziele zugeschnitten sind.

Unsere Experten helfen Ihnen bei der Auswahl der richtigen Ausrüstung, um Temperaturgleichmäßigkeit, Atmosphärenkontrolle und zuverlässige Ergebnisse zu gewährleisten.

Kontaktieren Sie KINTEK noch heute, um Ihre Anforderungen an die thermische Verarbeitung zu besprechen und die Fähigkeiten Ihres Labors zu erweitern!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Vertikaler Labor-Quarzrohr-Ofen Rohr-Ofen

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Was sind die Vorteile eines Rohrofens? Erzielen Sie eine überlegene Temperaturhomogenität und -kontrolle

- Welche Materialien werden für die Rohre in Rohröfen verwendet? Ein Leitfaden zur Auswahl des richtigen Rohrs für Ihren Prozess

- Wie funktioniert ein Rohrofen? Ein Leitfaden zur kontrollierten Hochtemperaturverarbeitung

- Aus welchem Material bestehen Ofenrohre? Die Wahl des richtigen Materials für Hochtemperatursucces

- Welche Vorsichtsmaßnahmen sollten bei der Verwendung eines Rohrofens getroffen werden? Gewährleistung einer sicheren und effektiven Hochtemperaturverarbeitung