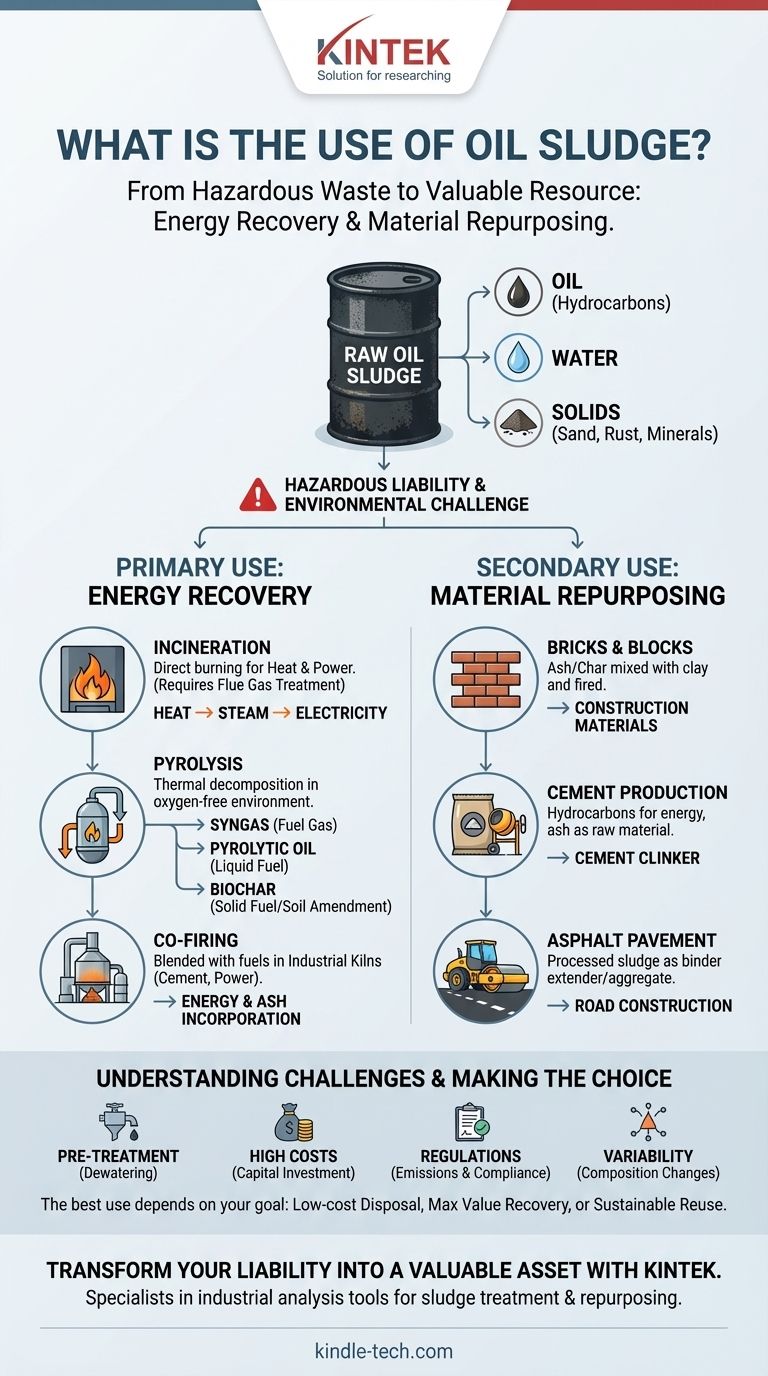

Weit davon entfernt, nur ein einfaches Abfallprodukt zu sein, wird Öl-Schlamm zunehmend als wertvolle Sekundärressource angesehen. Seine Hauptanwendungen konzentrieren sich auf die Energierückgewinnung durch Prozesse wie Verbrennung und Pyrolyse oder als Rohmaterial bei der Herstellung von Baumaterialien wie Ziegeln, Zement und Asphalt, nachdem er ordnungsgemäß behandelt wurde.

Öl-Schlamm ist eine gefährliche Belastung, die eine kostspielige Entsorgung erfordert. Aufgrund seines hohen Kohlenwasserstoff- und Mineraliengehalts kann er jedoch mit der richtigen Technologie von einem Abfallstrom in eine Energiequelle und wertvolle Materialien umgewandelt werden.

Was definiert Öl-Schlamm?

Die drei Kernkomponenten

Öl-Schlamm ist eine Emulsion, eine komplexe Mischung aus drei Hauptbestandteilen: Öl (Kohlenwasserstoffe), Wasser und Feststoffe. Diese Feststoffe umfassen Sand, Rost sowie verschiedene Mineral- und Metallpartikel.

Ein unvermeidbares Nebenprodukt

Dieser Schlamm bildet sich auf natürliche Weise während der Förderung, des Transports und der Raffination von Rohöl. Er setzt sich am Boden von Lagertanks, Separatoren und Pipelines ab und reichert sich im Laufe der Zeit an.

Die ökologische Herausforderung

Roher Öl-Schlamm wird als gefährlicher Abfall eingestuft. Er enthält giftige Verbindungen, die Boden und Grundwasser verunreinigen können, was seine Entsorgung zu einer erheblichen ökologischen und regulatorischen Herausforderung für die Erdölindustrie macht.

Hauptverwendung: Energierückgewinnung

Die häufigste Anwendung für Öl-Schlamm ist die Nutzung seines erheblichen Energiegehalts, der von seinen eingeschlossenen Kohlenwasserstoffen herrührt.

Verbrennung zur Erzeugung von Wärme und Strom

Die direkteste Methode ist die Verbrennung. Der Schlamm wird in einem kontrollierten Ofen verbrannt, um Wärme zu erzeugen. Diese Wärme kann zur Dampferzeugung genutzt werden, die wiederum Turbinen zur Stromerzeugung antreibt oder für industrielle Prozesse verwendet wird.

Eine effektive Verbrennung erfordert Rauchgasbehandlungssysteme zur Abscheidung von Schadstoffen, bietet aber einen definitiven Weg, die gefährlichen Bestandteile zu zerstören und gleichzeitig Energie zurückzugewinnen.

Pyrolyse für höherwertige Kraftstoffe

Ein fortschrittlicherer thermischer Prozess ist die Pyrolyse. Anstatt zu verbrennen, wird der Schlamm in einer sauerstofffreien Umgebung auf hohe Temperaturen erhitzt.

Dieser Prozess zerlegt die komplexen Kohlenwasserstoffe in einfachere, wertvollere Produkte:

- Synthesegas: Ein Brenngas, das zur Stromerzeugung genutzt werden kann.

- Pyrolyseöl: Ein flüssiger Kraftstoff, der Diesel ähnelt und weiter raffiniert oder direkt verwendet werden kann.

- Biokohle: Ein fester, kohlenstoffreicher Stoff, der als Brennstoff oder Bodenverbesserer verwendet werden kann.

Mitverbrennung in Industrieöfen

Öl-Schlamm kann mit anderen Brennstoffen, wie Kohle oder Petrolkoks, vermischt und in großen Industrieöfen mitverbrannt werden. Zementöfen und Kraftwerke sind ideale Kandidaten.

Dieser Ansatz reduziert den Verbrauch primärer fossiler Brennstoffe und ermöglicht es, dass der Mineralgehalt (Asche) des Schlamms direkt in das Endprodukt, wie Zementklinker, eingearbeitet wird.

Sekundärverwendung: Materialwiederverwendung

Sobald die organischen Bestandteile entweder entfernt oder stabilisiert sind, kann die verbleibende feste anorganische Materie wiederverwendet werden, hauptsächlich im Baugewerbe.

Herstellung von Ziegeln und Blöcken

Die bei der Schlammverbrennung entstehende Asche oder der feste Koks aus der Pyrolyse kann mit Ton vermischt und gebrannt werden, um Ziegel und Baublöcke herzustellen. Die Restkohlenwasserstoffe können sogar zur Brennstoffversorgung des Brennprozesses beitragen.

Ein Bestandteil der Zementherstellung

Behandelter Schlamm kann auf zwei Arten in Zementöfen eingesetzt werden. Sein Kohlenwasserstoffgehalt liefert Energie für den Hochtemperaturprozess, und seine mineralische Asche (die Kieselsäure, Aluminiumoxid und Eisen enthält) wird Teil des Rohmaterialeinsatzes für die Herstellung von Zementklinker.

Zusatzstoff für Asphaltbeläge

Aufbereiteter Öl-Schlamm kann auch in Asphaltmischungen für den Straßenbau eingearbeitet werden. Er kann als Bindemittelzusatz oder als Teil des Zuschlagstoffs fungieren, wodurch der Bedarf an neuen Materialien reduziert und eine dauerhafte Entsorgungslösung geschaffen wird.

Verständnis der Kompromisse und Herausforderungen

Die entscheidende Notwendigkeit der Vorbehandlung

Roher, nasser Schlamm kann nicht direkt verwendet werden. Er muss zunächst entwässert werden, um sein Volumen zu reduzieren und seine Handhabung sowie seinen Heizwert zu verbessern. Dies ist ein entscheidender und oft energieintensiver erster Schritt.

Hohe Technologie- und Kapitalkosten

Die Technologien für eine effektive Rückgewinnung, insbesondere Pyrolyse und gesetzeskonforme Verbrennung, erfordern erhebliche Kapitalinvestitionen. Die Kosten für Ausrüstung, Installation und Betrieb stellen ein großes Hindernis für die Einführung dar.

Regulatorische und ökologische Konformität

Die Verwendung oder Verarbeitung von Öl-Schlamm ist streng reguliert. Jeder Energierückgewinnungsprozess muss Systeme zur Kontrolle der Emissionen von Schwefeloxiden (SOx), Stickoxiden (NOx) und Schwermetallen umfassen, um strenge Umweltstandards zu erfüllen. Auch die endgültigen festen Nebenprodukte müssen getestet werden, um sicherzustellen, dass sie nicht gefährlich sind.

Variabilität der Schlammzusammensetzung

Die genaue chemische und physikalische Zusammensetzung des Schlamms kann je nach Rohölquelle und dem spezifischen Prozess, der ihn erzeugt hat, stark variieren. Diese Variabilität erschwert die Entwicklung eines universellen Rückgewinnungssystems, was oft maßgeschneiderte Lösungen für verschiedene Schlammströme erfordert.

Die richtige Wahl für Ihr Ziel treffen

Die beste Verwendung für Öl-Schlamm hängt vollständig von seiner spezifischen Zusammensetzung, der verfügbaren Technologie, den lokalen Vorschriften und Ihrem primären wirtschaftlichen Ziel ab.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Entsorgung großer Mengen liegt: Die Mitverbrennung in einem lokalen Zementofen oder Kraftwerk ist oft der direkteste und wirtschaftlichste Weg.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Wertschöpfung liegt: Die Pyrolyse bietet das größte Potenzial, da sie den Abfall in vermarktbare Öl- und Gasprodukte umwandelt.

- Wenn Ihr Hauptaugenmerk auf der nachhaltigen Materialwiederverwendung liegt: Die Einarbeitung von behandeltem Schlamm oder Asche in Ziegel und Asphalt für lokale Bauvorhaben bietet eine dauerhafte Lösung.

Indem Öl-Schlamm als Rohmaterial anstatt als Abfall behandelt wird, können Sie eine erhebliche Umweltbelastung effektiv in einen greifbaren Vermögenswert umwandeln.

Zusammenfassungstabelle:

| Anwendungsfall | Prozess | Wichtigste Ergebnisse |

|---|---|---|

| Energierückgewinnung | Verbrennung, Pyrolyse, Mitverbrennung | Wärme, Elektrizität, Synthesegas, Pyrolyseöl |

| Materialwiederverwendung | Ziegel-/Blockherstellung, Zementproduktion, Asphaltzusatzstoff | Bausteine, Zementklinker, Straßenbelag |

Verwandeln Sie Ihre Öl-Schlamm-Belastung in einen wertvollen Vermögenswert mit KINTEK.

Als Spezialisten für Laborgeräte und Verbrauchsmaterialien für die Industrieanalyse bietet KINTEK die präzisen Werkzeuge und Technologien, die zur Analyse, Behandlung und Wiederverwendung von Öl-Schlamm erforderlich sind. Unabhängig davon, ob Ihr Ziel die Energierückgewinnung oder die Materialwiederverwendung ist, helfen Ihnen unsere Lösungen, die regulatorischen Standards zu erfüllen und den Wert aus Ihrem Abfallstrom zu maximieren.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Anforderungen an das Öl-Schlamm-Management unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

Andere fragen auch

- Was ist die grundlegende Theorie der RFA? Entschlüsseln Sie die Materialanalyse auf atomarer Ebene

- Was ist die Mikrowellen-Sintertechnik? Schnellere, gleichmäßigere Materialverarbeitung erreichen

- Warum werden Achatmörser und -stempel zum Mahlen von Eisenoxid verwendet? Gewährleistung der Probenreinheit für die XRD-Analyse

- Wie verbessern Magnete die Sputterrate im Magnetron-Sputterprozess und die Qualität von Dünnschichten? Steigerung der Abscheidungsgeschwindigkeit & Filmqualität

- Welche Temperatur hat ein Pyrolyse-Reaktor? Meisterhafte Wärmeregelung für optimale Produktausbeuten

- Welche Nachteile hat die Pulvermetallurgie? Einschränkungen bei Größe, Festigkeit und Komplexität

- Warum ist Graphit so schwer zu schmelzen? Das Geheimnis liegt in seiner Atomstruktur

- Welcher Stahl ist der beste für Hochtemperaturanwendungen? Wählen Sie das richtige Material für extreme Hitze